Jakość to to co robimy

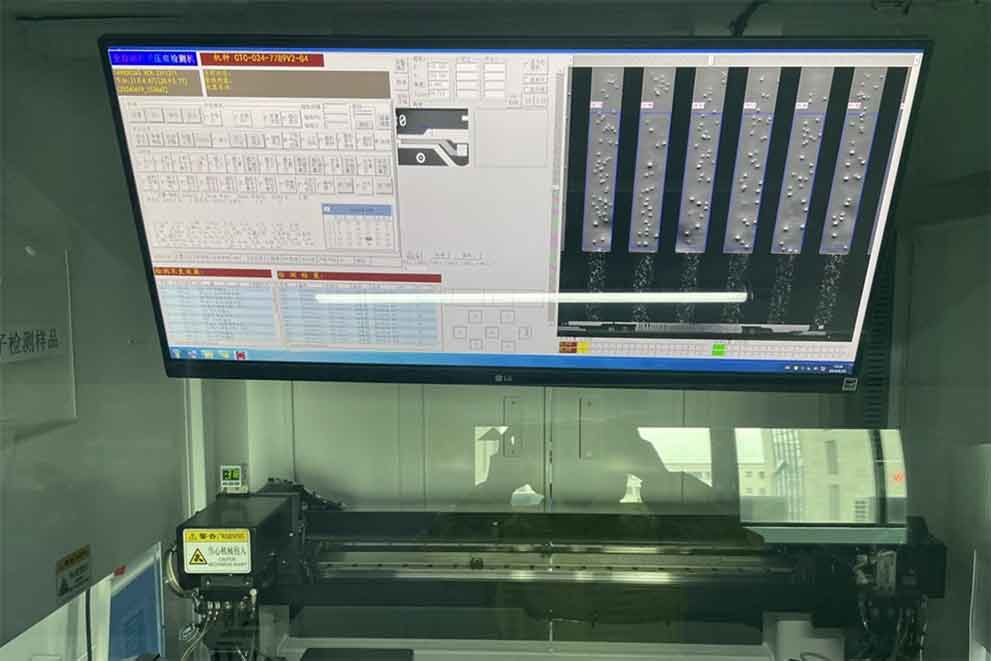

Oferujemy najwyższej jakości produkty wyświetlaczy TFT LCD, narzędzia rozwojowe i usługi projektowe w branży. Jakość jest dla nas priorytetem i dokładamy wszelkich starań, aby ściśle kontrolować każdy krok, zapewniając doskonałą wydajność. To nieustanne dążenie do doskonałości zyskało zaufanie i uznanie naszych klientów. Dla nas jakość to nie tylko standard, to nasze życie. Dla nas jakość to nie tylko standard, to nasze życie.