Kwaliteit is wat wij doen

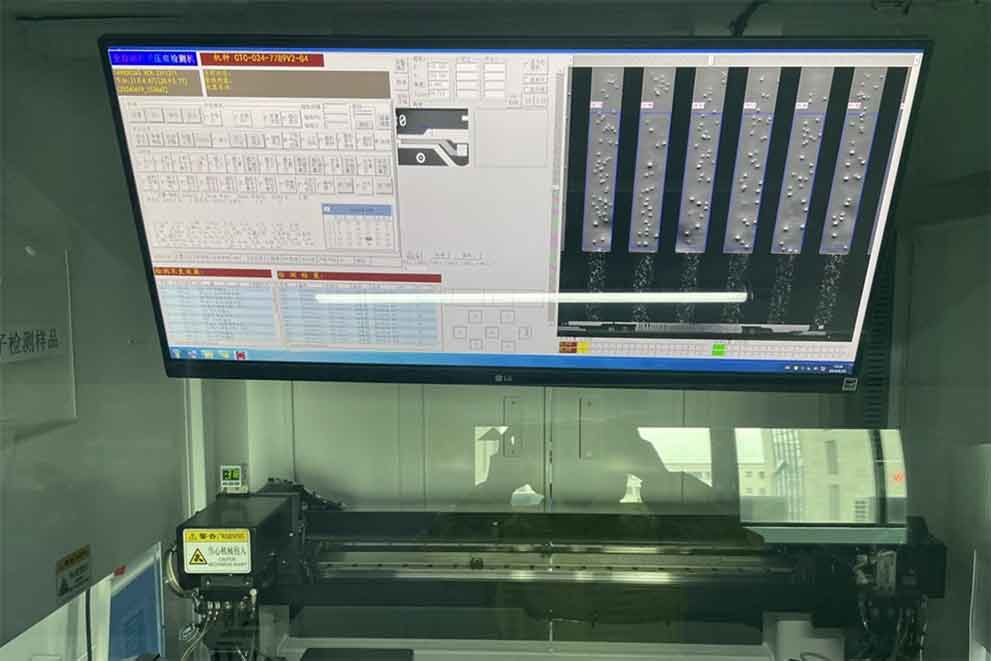

Wij bieden de hoogste kwaliteit TFT LCD-schermproducten, ontwikkeltools en ontwerpdiensten in de industrie. Wij geven prioriteit aan kwaliteit als onze topprioriteit en besteden extra aandacht en moeite aan het strikt controleren van elke stap, om uitstekende prestaties te garanderen. Deze meedogenloze zoektocht naar uitmuntendheid heeft het vertrouwen en de erkenning van onze klanten verdiend. Voor ons is kwaliteit niet alleen een standaard, het is ons leven. Voor ons is kwaliteit niet alleen een standaard, het is ons leven.