I display TFT-LCD sono diventati la tecnologia di visualizzazione a schermo piatto più diffusa, sostituendo gradualmente i tradizionali display a tubo catodico (CRT). Sono ampiamente utilizzati in televisori, monitor da tavolo, laptop, sistemi di navigazione per auto, console di gioco, PDA, fotocamere digitali, videocamere e smartphone.

La tecnologia TFT-LCD ha avuto origine alla fine degli anni '70, inizialmente utilizzando materiali semiconduttori composti come CdSe. Tuttavia, le sfide nel controllo della composizione chimica durante la produzione hanno portato all'adozione diffusa di semiconduttori a base di silicio nella produzione su larga scala, in particolare nel settore TFT-LCD.

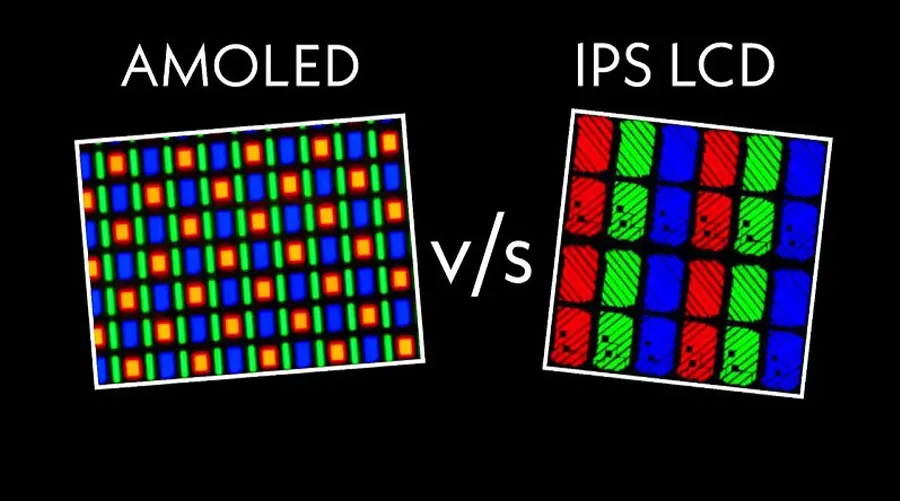

La maggior parte degli LCD odierni utilizza substrati di vetro e, a causa delle limitazioni nelle temperature di lavorazione, le tecnologie del silicio amorfo (a-Si) e del polisilicio a bassa temperatura (LTPS) sono comunemente impiegate per la fabbricazione dei TFT. Con l'aumento della domanda di TFT-LCD, aumenta anche il requisito di caratteristiche di visualizzazione migliorate. Per soddisfare queste richieste, sono state sviluppate varie modalità di visualizzazione, tra cui IPS (In-Plane Switching) e MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Tuttavia, data la portata e l'applicazione pratica, questa discussione si concentra specificamente sulla modalità TN (Twisted Nematic), che è una delle modalità di visualizzazione più comuni nella tecnologia TFT-LCD.

Struttura di un display LCD TFT (tipo TN)

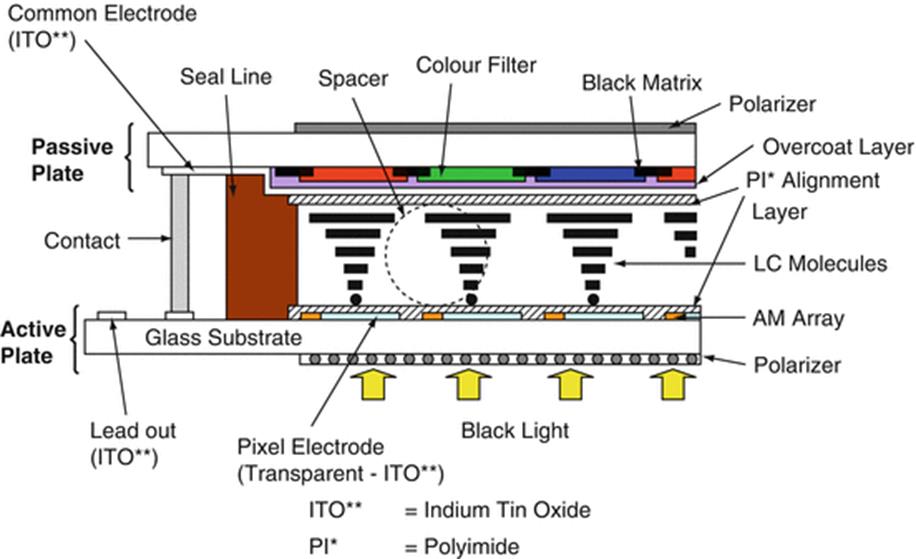

Un modulo display TFT-LCD è in genere costituito da diversi componenti chiave: il pannello a cristalli liquidi (Panel), l'unità di retroilluminazione e circuiti di pilotaggio esterni. Il pannello a cristalli liquidi stesso è costituito da due substrati di vetro che racchiudono uno strato di cristalli liquidi, insieme a polarizzatori posizionati su entrambi i lati del pannello.

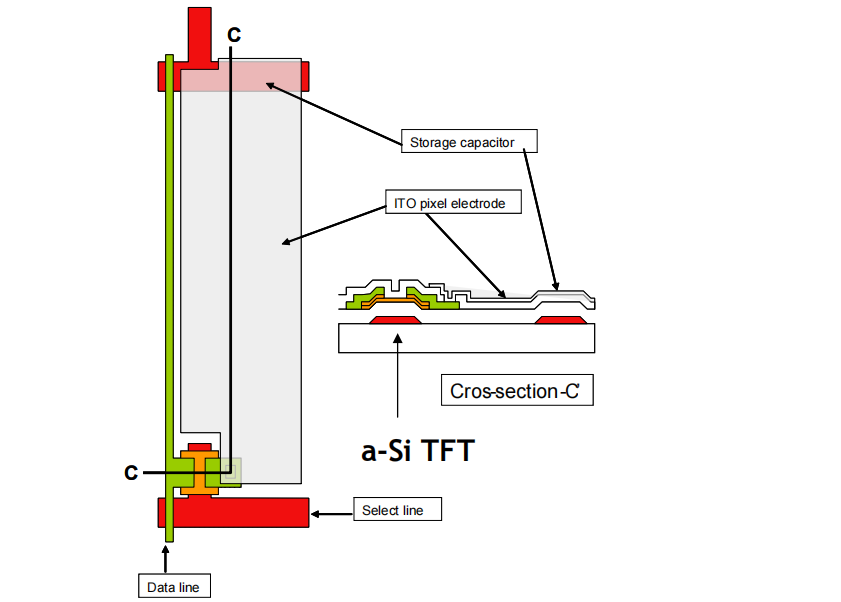

Uno dei substrati di vetro contiene un filtro colorato (CF) per la visualizzazione dei colori, mentre l'altro substrato è dotato di una matrice attiva di transistor a pellicola sottile (TFT Array) per pilotare i pixel.

Parliamo di come è fatto uno schermo LCD TFT

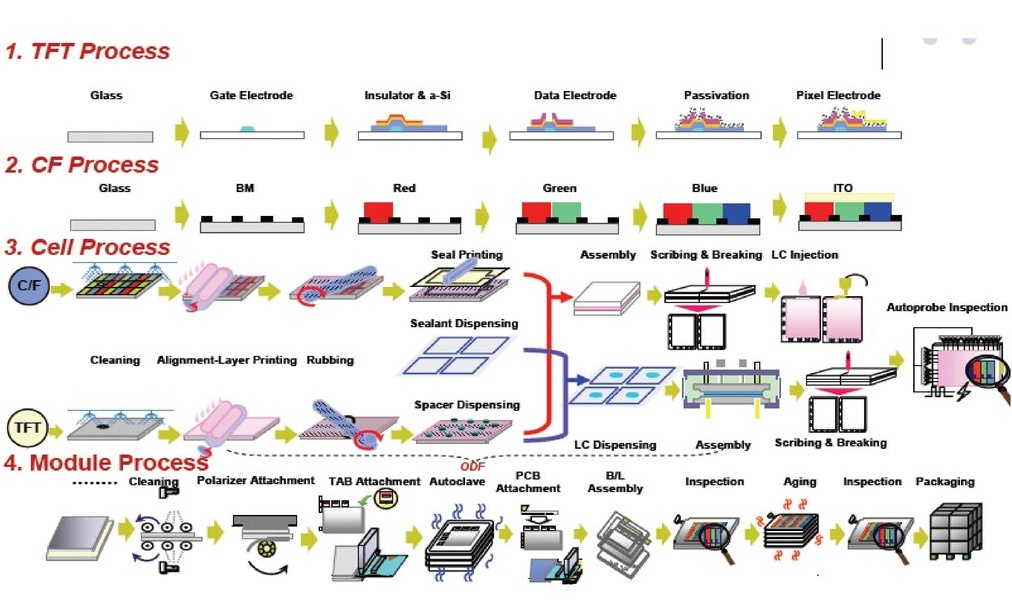

La produzione di un pannello display TFT (Thin Film Transistor) può essere suddivisa in quattro fasi principali: TFT, CF (Color Filter), Cell e Module. Ogni fase prevede processi specifici per creare il prodotto finale.

1. Stadio Array (TFT):

lInizia con l'inserimento di un substrato di vetro bianco.

lSi conclude con il completamento della fabbricazione del circuito elettrico sul substrato.

2. Fase del filtro colore (CF):

lInizia con l'inserimento di un substrato di vetro bianco.

lSi conclude con il completamento della matrice nera, dei filtri colorati RGB e del rivestimento ITO (ossido di indio e stagno).

3. Fase cellulare:

lComporta l'allineamento e l'unione del substrato TFT con il substrato CF dopo il trattamento di orientamento.

lSi completa con il taglio dei pannelli incollati in singole unità e l'applicazione dei fogli polarizzatori.

4. Fase del modulo:

lInizia con il pannello LCD.

lSi conclude con l'assemblaggio del circuito di pilotaggio per formare un modulo display completo.

Stadio di matrice (TFT)

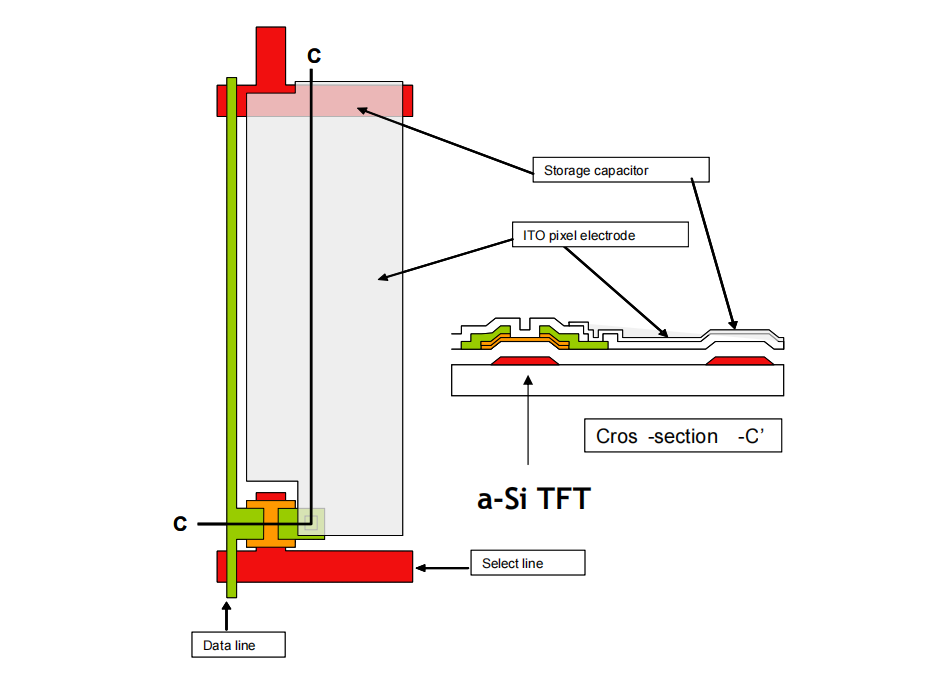

La fase di array completa principalmente i seguenti passaggi: formazione dell'elettrodo di gate e delle linee di scansione, deposizione dell'isolante di gate e delle isole di silicio amorfo, creazione degli elettrodi di sorgente e di drenaggio (S/D) insieme agli elettrodi dati e all'area del canale, deposizione dello strato di isolamento protettivo (passivazione) e creazione di fori di passaggio e, infine, formazione di elettrodi pixel trasparenti (ITO).

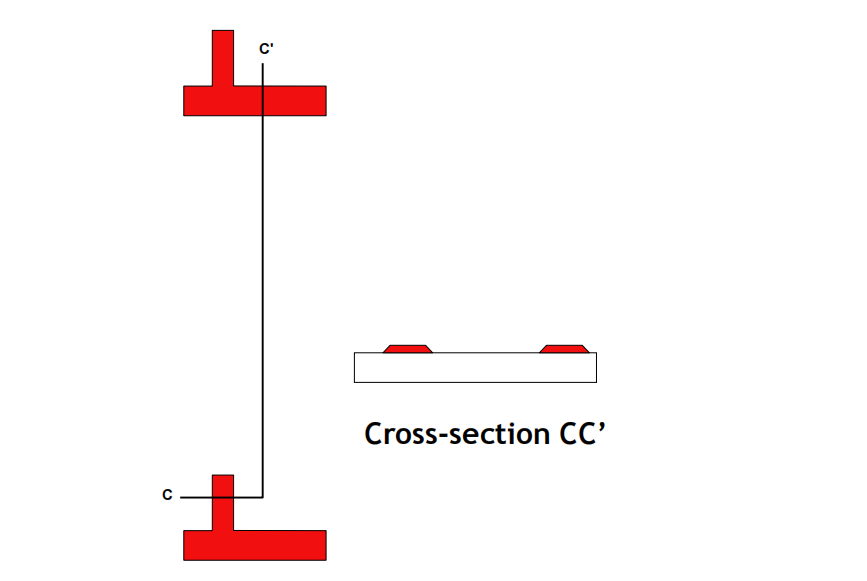

Formazione delle linee di gate e di scansione

Il processo di formazione delle linee di gate e di scansione inizia con la pulizia iniziale e di pre-rivestimento del substrato di vetro, seguita da sputtering metallico per depositare il materiale di gate. Successivamente, il substrato viene sottoposto a pulizia di pre-rivestimento, preparazione per il rivestimento e pre-cottura. Viene quindi applicato uno strato di fotoresist, seguito da cottura post-rivestimento, esposizione attraverso una maschera e sviluppo del fotoresist esposto. Dopo la cottura post-sviluppo, il substrato viene sottoposto a ispezione ottica automatizzata (AOI) per difetti, incisione a umido per rimuovere materiale indesiderato, rimozione del fotoresist rimanente e pulizia post-strip. Infine, il substrato viene nuovamente ispezionato utilizzando AOI per garantirne la qualità. Dopo aver completato questi processi, le linee di scansione e gli elettrodi di gate vengono formati sul substrato di vetro. Il modello risultante è mostrato nella figura seguente.

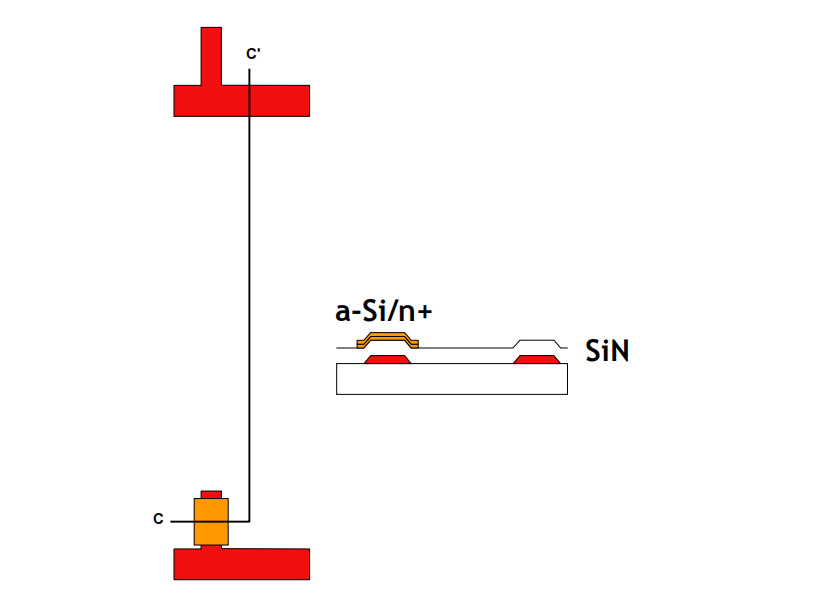

Formazione dell'isolante di gate e delle isole di silicio amorfo

Il processo per formare l'isolante di gate e le isole di silicio amorfo include i seguenti passaggi: pulizia pre-rivestimento del substrato di vetro, deposizione PECVD (Plasma-Enhanced Chemical Vapor Deposition) di tre strati per l'isolante di gate e il silicio amorfo, pulizia pre-rivestimento prima dell'applicazione del fotoresist, pre-cottura, rivestimento del fotoresist, cottura post-rivestimento, esposizione attraverso una fotomaschera, sviluppo, cottura post-sviluppo e ispezione ottica automatizzata (AOI) per il rilevamento dei difetti. In seguito, il processo continua con l'incisione a secco per rimuovere il materiale indesiderato, la rimozione del fotoresist rimanente, la pulizia post-rimozione e un'ispezione AOI finale per garantire la qualità. Al termine di questi processi, l'isolante di gate e le isole di silicio amorfo vengono formati con successo sul substrato di vetro.

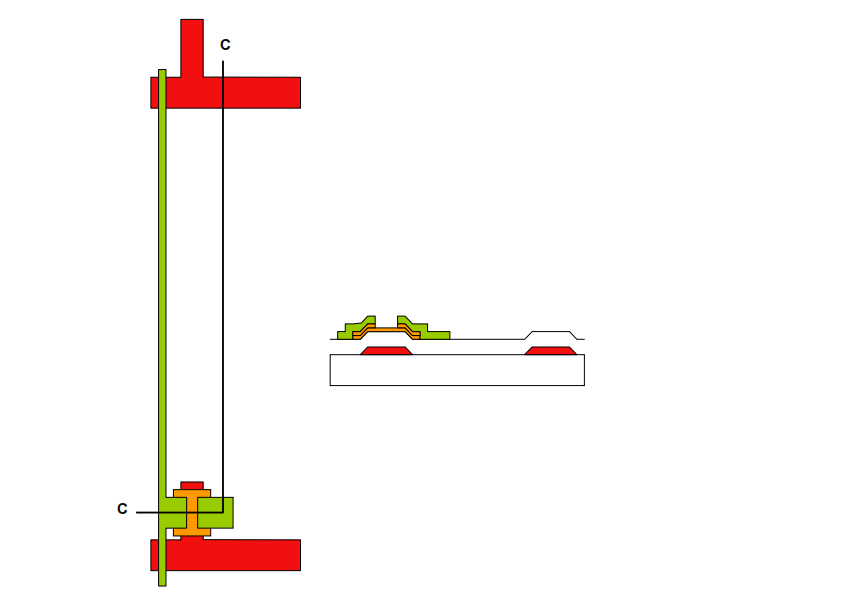

Formazione degli elettrodi di sorgente e di drenaggio (S/D), degli elettrodi dati e del canale

Il processo di formazione degli elettrodi sorgente e drain (S/D), degli elettrodi dati e del canale comprende i seguenti passaggi: pulizia pre-rivestimento del substrato di vetro, sputtering metallico per depositare lo strato S/D, pulizia pre-rivestimento prima dell'applicazione del fotoresist, pre-cottura, rivestimento del fotoresist, cottura post-rivestimento, esposizione attraverso una fotomaschera, sviluppo, cottura post-sviluppo e ispezione ottica automatizzata (AOI) per il rilevamento dei difetti. In seguito, il processo continua con incisione a umido per definire gli elettrodi S/D, incisione a secco per formare il canale, rimozione del fotoresist rimanente, pulizia post-rimozione e un'ispezione AOI finale per garantire la qualità. Al termine di questi processi, gli elettrodi sorgente e drain, gli elettrodi dati e il canale vengono formati con successo sul substrato di vetro, completando la struttura TFT.

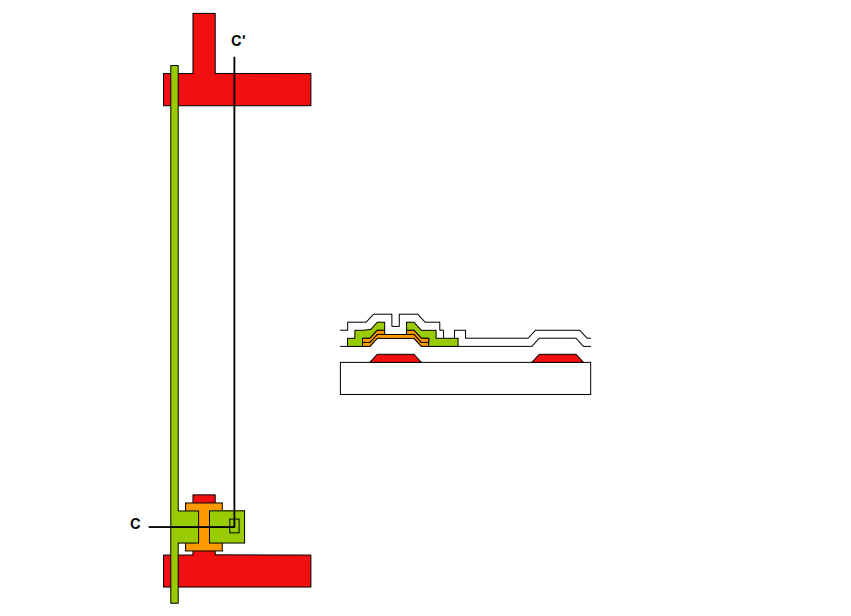

Formazione dello strato isolante protettivo (passivazione) e delle vie

Il processo per formare lo strato isolante protettivo (passivazione) e le vie comprende i seguenti passaggi: pulizia pre-rivestimento del substrato di vetro, deposizione PECVD (Plasma-Enhanced Chemical Vapor Deposition) dello strato di passivazione, pulizia pre-rivestimento prima dell'applicazione del fotoresist, pre-cottura, rivestimento del fotoresist, cottura post-rivestimento, esposizione attraverso una fotomaschera, sviluppo, cottura post-sviluppo e ispezione ottica automatizzata (AOI) per il rilevamento dei difetti. In seguito, il processo continua con l'incisione a secco per formare le vie, la rimozione del fotoresist rimanente, la pulizia post-rimozione e un'ispezione AOI finale per garantire la qualità. Al termine di questi processi, lo strato isolante protettivo e le vie vengono formati con successo sul substrato di vetro, completando la struttura TFT.

Formazione degli elettrodi pixel trasparenti (ITO)

Il processo di formazione degli elettrodi pixel trasparenti (ITO) include i seguenti passaggi: pulizia pre-rivestimento del substrato di vetro, deposizione mediante sputtering dello strato ITO, pulizia pre-rivestimento prima dell'applicazione del fotoresist, pre-cottura, rivestimento del fotoresist, cottura post-rivestimento, esposizione attraverso una fotomaschera, sviluppo, cottura post-sviluppo e ispezione ottica automatizzata (AOI) per il rilevamento dei difetti. In seguito, il processo continua con l'incisione a umido per definire gli elettrodi ITO, la rimozione del fotoresist rimanente, la pulizia post-rimozione e un'ispezione AOI finale per garantire la qualità. Al termine di questi processi, gli elettrodi pixel trasparenti vengono formati con successo sul substrato di vetro, completando il processo di fabbricazione dell'array.

Fase del filtro colore (CF)

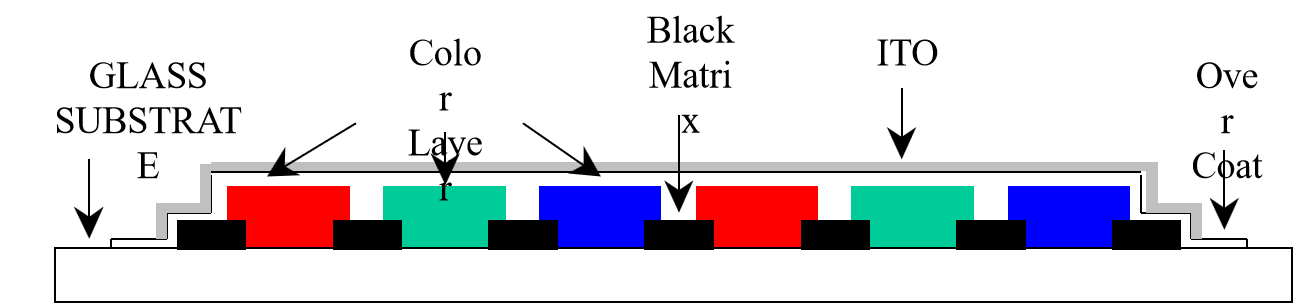

Il filtro colore (CF) è un componente fondamentale dei pannelli TFT-LCD (Thin-Film Transistor Liquid Crystal Display), essenziale per generare immagini dai colori vivaci. È costituito da una sequenza di pixel rossi, verdi e blu che si combinano per produrre uno spettro completo di colori sul display. Di seguito è riportata una panoramica dettagliata della struttura e del processo di fabbricazione di un filtro colore:Struttura di un filtro colore

Un filtro colorato è in genere costituito da più strati, ognuno dei quali svolge una funzione distinta:

1. Substrato di vetro:

Lo strato di base fondamentale che fornisce supporto meccanico.

2. Matrice Nera (BM):

Realizzato in un materiale che assorbe la luce, delinea ogni pixel e riduce al minimo la dispersione di luce tra i pixel, migliorando il contrasto.

3. Strati di resina colorata:

I filtri veri e propri, di colore rosso, verde e blu, che determinano i colori dei pixel, sono realizzati in un materiale in resina trasparente colorato.

4. Strato di rivestimento (OC):

Uno strato protettivo sovrapposto alle resine colorate per uniformare la superficie e proteggere i filtri da danni fisici e chimici.

5. Elettrodo ITO (ossido di indio e stagno):

Uno strato conduttivo trasparente che consente al pannello di funzionare come un elettrodo, regolando la luce che lo attraversa.

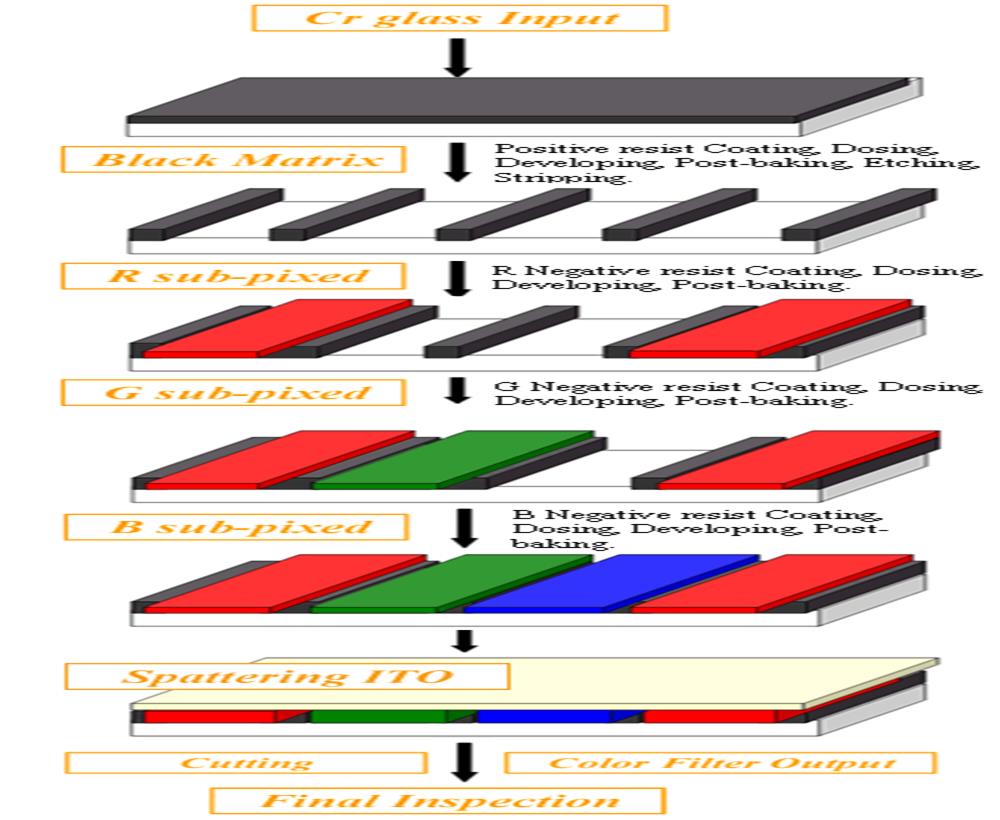

Processo di fabbricazione di un filtro colorato

lLa creazione di un filtro colorato prevede diversi passaggi precisi, che spesso utilizzano tecniche di fotolitografia simili a quelle utilizzate nella produzione di semiconduttori:

1.Preparazione del substrato:

lPulizia approfondita del substrato di vetro per eliminare le impurità che potrebbero compromettere la qualità del CF.

2. Formazione della matrice nera:

lApplicando uno strato di fotoresist al substrato pulito, la fotolitografia viene utilizzata per delineare il modello BM. Dopo l'esposizione, le aree non sviluppate vengono rivelate e riempite con pigmento nero, quindi polimerizzate.

3. Applicazione della resina colorata:

lApplicazione successiva di resine di colore rosso, verde e blu all'interno dei confini BM utilizzando un processo di fotolitografia distinto per ogni strato di colore. Dopo il rivestimento e l'esposizione, le aree senza fotoresist vengono sviluppate e riempite con la resina, seguite dalla polimerizzazione.

4. Applicazione dello strato di rivestimento:

lUno strato di OC viene applicato sopra i colori della resina per proteggerli e creare una superficie liscia per la successiva deposizione dell'elettrodo ITO.

5.Deposizione dell'elettrodo ITO:

lL'elettrodo ITO trasparente viene depositato mediante sputtering sullo strato OC, quindi modellato per strutturare l'architettura dell'elettrodo.

6. Ispezione e collaudo:

lIspezioni e test meticolosi durante la produzione garantiscono la qualità CF. Parametri come fedeltà del colore, uniformità e livelli di difetto sono esaminati attentamente.

7.Integrazione:

lDopo la garanzia di qualità, il filtro colorato viene allineato con precisione e laminato con i componenti del pannello TFT-LCD, come la matrice TFT e lo strato di cristalli liquidi.

La fabbricazione del filtro colorato riflette una delicata interazione tra ingegneria chimica e fotolitografia di precisione, fondamentale per la visualizzazione dei colori vivaci evidente negli schermi TFT-LCD.

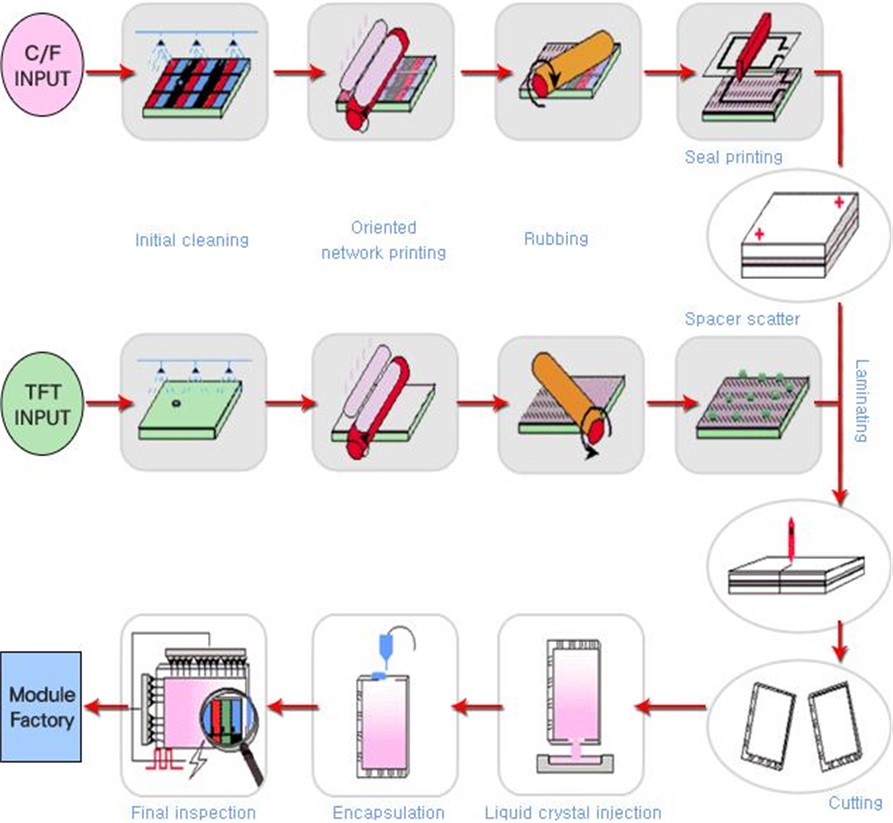

Fase cellulare

Il processo di produzione nell'aspetto "Cell" di un display TFT può essere suddiviso in quattro fasi chiave: allineamento, boxing, taglio e fissaggio del polarizzatore. Gli obiettivi e le procedure principali di queste fasi sono riassunti come segue:

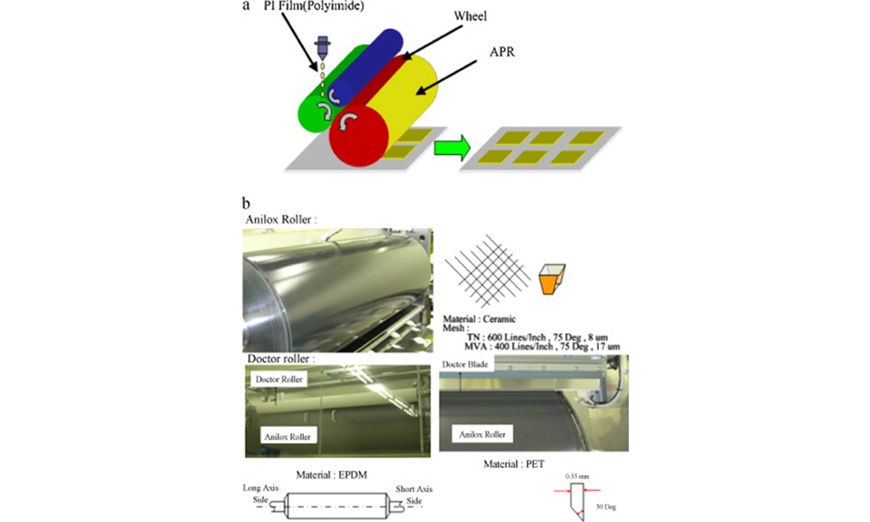

Stampa PI (poliimmide)

La poliimmide (PI) è un materiale polimerico organico trasparente ad alte prestazioni che, dopo l'applicazione e la cottura, aderisce saldamente alle superfici dei substrati CF e TFT. Il rivestimento di PI utilizza una tecnica di stampa rotocalco specializzata. Oltre al processo di stampa rotocalco primario, la stampa PI comporta diversi processi ausiliari, tra cui la pulizia del substrato, la pre-cottura, l'ispezione ottica automatica e la polimerizzazione. Se necessario, è disponibile anche un processo di rilavorazione PI.

1. Pulizia pre-PI:

Pulire accuratamente il substrato per assicurarsi che sia privo di polvere, grasso e altri contaminanti, preparandolo per le fasi successive.

2.PI Stampa:

Applicare il materiale PI (poliimmide) sul substrato, in modo simile alla stampa di un disegno su carta, ma utilizzando un materiale speciale che forma uno strato protettivo.

3.Precottura:

Una fase di cottura preliminare che asciuga parzialmente lo strato PI per garantire una corretta adesione al substrato.

4. Ispezione PI:

Esame approfondito degli strati stampati per individuare eventuali macchie, aree irregolari o difetti, simile all'ispezione di una parete dipinta per individuare eventuali imperfezioni.

5.Rielaborazione PI:

Se durante l'ispezione vengono individuati dei problemi, questa fase comporta la correzione delle imperfezioni, un po' come cancellare gli errori su uno schizzo.

6.PI Polimerizzazione:

Lo strato PI viene completamente indurito tramite un processo di cottura, che lo rende resistente e durevole, proprio come l'argilla che si indurisce in una fornace.

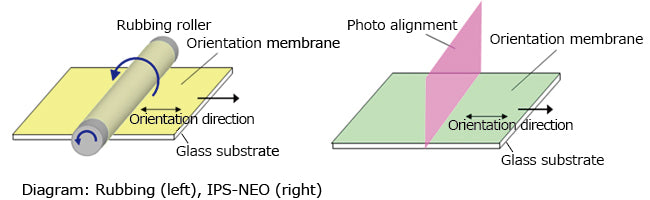

Processo di sfregamento

Il processo di attrito è costituito da tre fasi principali: pulizia a ultrasuoni (USC), allineamento e sfregamento, con un ulteriore passaggio di pulizia USC post-sfregamento. Ecco una ripartizione dettagliata:

1. Pulizia ad ultrasuoni (USC):

- Mirato a rimuovere polvere e particelle dal substrato utilizzando un pulitore a ultrasuoni, che impiega onde ultrasoniche per una pulizia approfondita. Ciò garantisce che il substrato sia privo di contaminanti prima di procedere ai passaggi successivi.

2. Allineamento:

- La fase di allineamento regola l'orientamento del substrato per soddisfare i requisiti visivi. Questo processo è semplice e si concentra sul posizionamento corretto del substrato per i trattamenti successivi.

3. Strofinamento:

- Durante la fase di sfregamento, si usa un panno di velluto per strofinare lo strato di PI. Questa azione allinea le catene laterali del PI in una direzione unificata, organizzando la struttura molecolare per ottenere le proprietà superficiali desiderate.

4. Pulizia ad ultrasuoni post-sfregamento (USC):

- Dopo lo sfregamento, il substrato potrebbe presentare particelle o residui. La pulizia USC post-sfregamento rimuove questi residui, assicurando che la superficie del substrato sia impeccabilmente pulita. Questo passaggio è fondamentale per mantenere la qualità del prodotto finale, poiché utilizza onde ultrasoniche per rimuovere e rimuovere eventuali particelle o residui aderiti durante il processo di sfregamento.

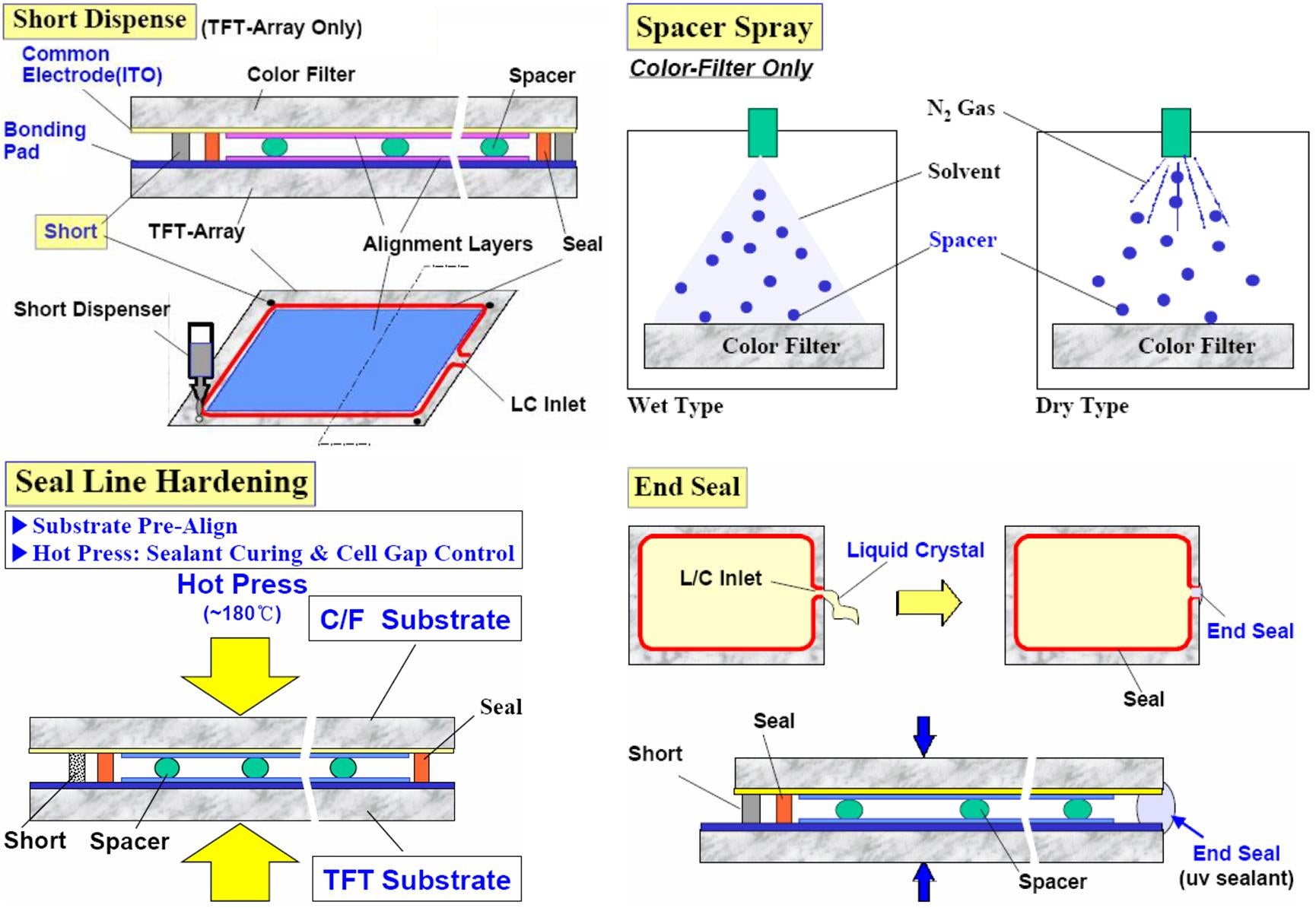

Processo di incapsulamento ODF (One Drop Fill)

Nel processo di produzione di TFT-LCD, il "processo di assemblaggio delle celle" è una fase critica che prevede la saldatura stretta del filtro colore (CF) e del substrato di vetro TFT, il riempimento dello spazio (comunemente denominato "cella") tra i due substrati di vetro con cristalli liquidi e il controllo preciso dello spessore della cella. Il metodo tradizionale di assemblaggio delle celle prevede prima la creazione di una cella vuota, quindi l'iniezione del cristallo liquido. Al contrario, la tecnologia One Drop Fill (ODF) prevede inizialmente la caduta del cristallo liquido sul substrato di vetro TFT o CF, quindi la saldatura dei due substrati insieme in un ambiente sotto vuoto e il completamento dell'assemblaggio delle celle utilizzando tecniche di fotopolimerizzazione termica e luce ultravioletta (UV).

Il processo di assemblaggio delle celle ODF si divide principalmente in cinque fasi principali:

1. Applicazione del sigillante e della pasta d'argento:

- L'adesivo UV-curabile viene utilizzato come sigillante, applicato lungo i bordi dei substrati di vetro CF e TFT, per garantire che i due substrati siano saldamente legati e per definire lo spessore della cella. Contemporaneamente, l'applicazione di pasta d'argento serve per collegare gli elettrodi comuni su CF e TFT per garantire la connettività elettrica.

2. Rivestimento a cristalli liquidi:

- Il materiale a cristalli liquidi viene lasciato cadere sul substrato TFT che è già stato rivestito con il sigillante. Il materiale a cristalli liquidi svolge un ruolo critico nel processo di visualizzazione; regola lo stato della luce che lo attraversa modificandone la disposizione, controllando così il colore e la luminosità dei pixel.

3. Saldatura sotto vuoto:

- Il substrato CF, rivestito con sigillante, pasta d'argento e cristalli liquidi, viene legato al substrato TFT in un ambiente sotto vuoto. Questo passaggio aiuta a prevenire la formazione di bolle e garantisce che vi sia un legame stretto e senza spazi tra i due substrati.

4. Polimerizzazione ultravioletta (UV):

- Per evitare danni al cristallo liquido, viene utilizzata una pellicola di schermatura della luce per coprire le aree sensibili, seguita dall'esposizione dei substrati legati alla luce ultravioletta. Questo processo consente al sigillante e alla pasta d'argento di indurirsi rapidamente e formare un legame forte.

5. Polimerizzazione termica:

- Dopo che la polimerizzazione UV è completa, i substrati vengono sottoposti a un processo termico per rafforzare ulteriormente l'adesione del sigillante. Questo passaggio è particolarmente mirato alle aree non completamente raggiunte dalla luce UV, come sotto i cavi, assicurando che queste parti siano completamente polimerizzate.

Inoltre, oltre a questi quattro flussi di processo principali, l'assemblaggio delle celle ODF include anche alcuni processi ausiliari, come la pulizia prima dell'applicazione del materiale del pad, la rielaborazione del materiale del pad, la pulizia a secco USC prima dell'applicazione del sigillante e dei cristalli liquidi, l'ispezione ottica automatica dopo l'applicazione del sigillante e l'ispezione visiva, nonché lo spessore delle celle e il rilevamento dell'offset dopo l'indurimento del sigillante. Sebbene questi passaggi siano ausiliari, svolgono un ruolo cruciale nel garantire il rigore dell'intero processo di produzione e la qualità del prodotto finale.

Processo di taglio, bordatura e misurazione elettrica

1. Taglio:

- Grazie alle dimensioni definite del substrato di vetro e alla varietà di dimensioni del prodotto, più celle di prodotto sono disposte su un singolo substrato di vetro. Il taglio viene eseguito facendo scorrere una mola diamantata sulla superficie del vetro. Con i progressi nella tecnologia delle mole di taglio, una tecnica crea ora un segno di taglio molto profondo, eliminando la necessità di debonding.

2. Bordatura:

- Dopo che il vetro è stato tagliato in schermi individuali, i bordi di ogni schermo presentano molte piccole crepe. Per evitare che queste crepe causino rotture dovute a collisioni nella successiva movimentazione, è necessario un trattamento di bordatura.

3. Misurazione elettrica:

- La misurazione elettrica è un processo ausiliario utilizzato più volte durante la produzione, ma è particolarmente cruciale qui perché è la prima volta che l'elettricità viene applicata per testare le prestazioni del display LCD. Il principio di prova è semplice: applicare l'elettricità ai singoli pixel del display e osservare le prestazioni del display della cella attraverso una pellicola polarizzante. In genere, una barra corta utilizzata per il test dell'array viene elettrificata. Dopo il test elettrico, gli schermi che non soddisfano gli standard vengono rimossi per evitare sprechi di materiali nelle fasi successive.

Inoltre, i processi ausiliari includono l'ispezione visiva post-taglio e la pulizia post-bordatura, che sono essenziali per garantire il rigore dell'intero processo produttivo e la qualità del prodotto finale.

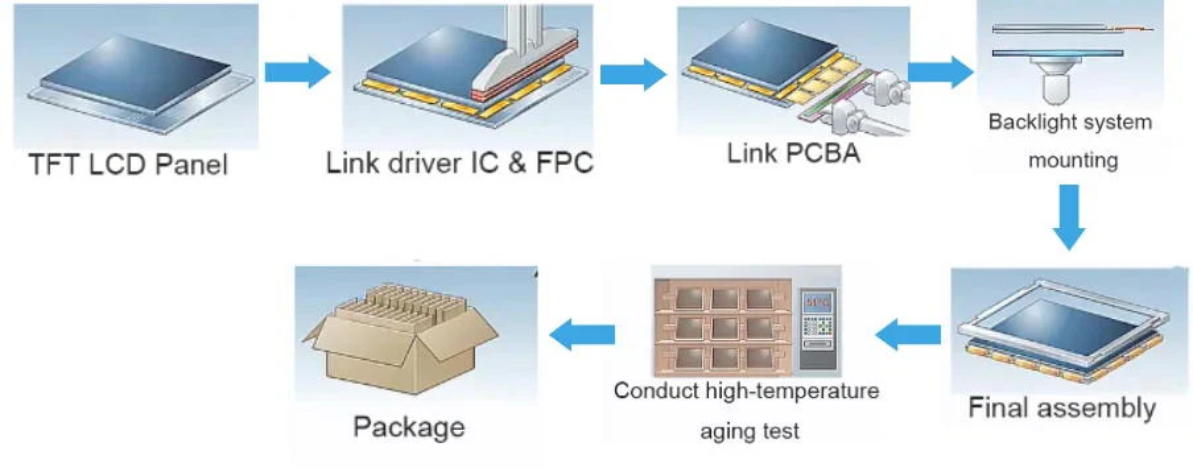

Processo di assemblaggio del modulo display TFT

L'assemblaggio dei moduli display TFT (Thin Film Transistor) prevede diversi passaggi chiave:

1. Incollaggio COG e FPC

- Il bonding COG (Chip On Glass) e FPC (Flexible Printed Circuit) sono metodi per collegare i circuiti.

- Processo: un array di elettrodi viene formato sul substrato di vetro, che viene poi allineato con un array corrispondente sull'IC/FPC. Un film conduttivo anisotropico (ACF) viene utilizzato per collegare ciascun elettrodo IC/FPC con l'elettrodo di vetro.

2. Applicazione della pellicola polarizzante

- Scopo: poiché il funzionamento LCD si basa sulla luce polarizzata, è fondamentale applicare una pellicola polarizzante. Questa pellicola controlla la luce che passa attraverso le celle a cristalli liquidi per creare immagini.

3. Assemblaggio

- Componenti: la retroilluminazione, lo schermo, la scheda del circuito di controllo e altri elementi come i touchscreen vengono riuniti per formare un modulo display completo.

- Procedura: questa fase viene solitamente eseguita manualmente da tecnici qualificati che garantiscono la qualità dei moduli assemblati.

Questi processi sono fondamentali per la produzione di moduli display TFT di alta qualità.

Processi ausiliari nell'assemblaggio del modulo display TFT

Oltre ai processi principali, il segmento dei moduli comprende diversi processi ausiliari per garantire la funzionalità e l'affidabilità dei moduli display TFT:

1. Misurazione elettrica post-taglio e taglio laser

- I componenti vengono tagliati con precisione utilizzando un laser, per poi essere sottoposti a test elettrici per garantire che soddisfino le specifiche richieste.

2. Misurazione elettrica di bonding e post-bonding

- Dopo i processi di incollaggio COG e FPC vengono eseguiti test elettrici per verificare l'integrità di queste connessioni.

3. Ispezione microscopica

- Dopo il taglio laser e l'incollaggio vengono eseguite ispezioni microscopiche (o ispezioni ottiche automatizzate (AOI) per l'incollaggio FPC) per verificare eventuali difetti o problemi.

4. Prova di resistenza alla pelatura

- I test di resistenza alla pelatura vengono eseguiti dopo l'incollaggio dei circuiti integrati e l'incollaggio FPC per valutare la durata delle saldature.

5. Invecchiamento dopo l'assemblaggio

- I moduli assemblati vengono sottoposti a un processo di invecchiamento sotto tensione per garantirne l'affidabilità a lungo termine.

6. Imballaggio e spedizione

- Una volta che i moduli superano tutti i test e le ispezioni, vengono imballati e spediti al cliente o alla fase successiva di produzione.

Nel loro insieme, queste fasi garantiscono la funzionalità e l'affidabilità dei moduli display TFT, dall'assemblaggio dei singoli componenti fino ai controlli finali prima che i moduli siano pronti per la distribuzione.

Vantaggi della modalità di visualizzazione TN

Tempo di risposta rapido: i display TN offrono tempi di risposta rapidi, in genere compresi tra 1 e 5 millisecondi, rendendoli adatti alla visualizzazione di immagini in rapido cambiamento, come giochi e video.

1. Basso costo:Grazie ai processi di produzione evoluti, i display TN presentano costi di produzione inferiori, il che li rende ideali per la produzione di massa e soluzioni convenienti.

2. Basso consumo energetico:I display TN consumano relativamente poca energia, contribuendo a prolungare la durata della batteria nei dispositivi portatili come laptop e tablet.

3. Ampia disponibilità:La tecnologia TN è ampiamente adottata, rendendo semplice il reperimento di parti di ricambio e di supporto.

4. Produzione semplice:La semplicità della tecnologia TN la rende più facile da produrre rispetto alle tecnologie di visualizzazione più avanzate, il che si traduce in un risparmio sui costi per i consumatori.

5. Testo chiaro e luminoso:I display TN sono noti per il testo chiaro e luminoso, che li rende adatti per applicazioni d'ufficio e incentrate sui documenti.

6. Affidabilità:In genere, i display TN sono affidabili e hanno una lunga durata, il che è vantaggioso per le aziende e i privati che cercano display durevoli.

Questi vantaggi rendono i display TN una scelta popolare per un'ampia gamma di applicazioni, dai monitor economici ai laptop e altri dispositivi portatili.

Svantaggi della modalità di visualizzazione TN

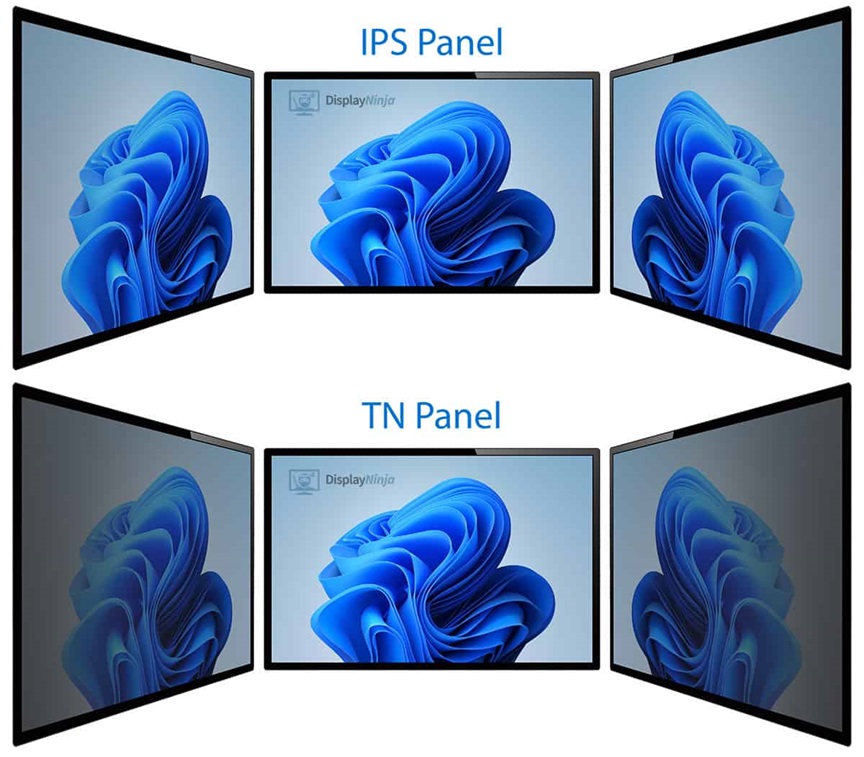

1. Angolo di visione stretto:I display TN hanno un angolo di visione stretto, in genere intorno ai 160 gradi. Quando vengono visti di lato, la qualità dell'immagine diminuisce notevolmente, influenzando l'esperienza visiva complessiva.

2. Riproduzione limitata del colore:I display TN hanno capacità di riproduzione dei colori limitate, il che si traduce in colori meno vivaci e meno precisi rispetto alle tecnologie di visualizzazione più avanzate.

3. Rapporto di contrasto inferiore:I display TN hanno in genere un rapporto di contrasto inferiore, il che significa che i neri appaiono meno profondi e i bianchi meno luminosi, con conseguente riduzione della vividezza delle immagini.

4. Spostamento dell'immagine:A causa degli angoli di visione ristretti, i display TN potrebbero presentare variazioni o inversioni dei colori se osservati da angolazioni diverse, il che può distrarre.

5. Prestazioni limitate in scala di grigi:I display TN spesso hanno problemi con le prestazioni in scala di grigi, il che può influire sulla qualità delle immagini monocromatiche e del testo.

6. Supporto HDR limitato:I contenuti High Dynamic Range (HDR) non sono ben supportati sui display TN, il che limita la capacità del display di visualizzare l'intera gamma di luminosità e i dettagli cromatici presenti nei contenuti HDR.

7. Opzioni di personalizzazione limitate:Spesso i display TN non dispongono delle impostazioni avanzate e delle opzioni di personalizzazione disponibili nelle tecnologie di visualizzazione di fascia alta, il che può limitare il controllo dell'utente sulla qualità dell'immagine.

Questi svantaggi possono influire sull'esperienza visiva complessiva, in particolare per gli utenti che necessitano di immagini di alta qualità, come grafici, fotografi e giocatori.

Applicazioni della modalità di visualizzazione TN

1. Elettronica di consumo:Grazie al loro basso costo e ai rapidi tempi di risposta, i display TN sono ampiamente utilizzati nell'elettronica di consumo, come laptop, monitor desktop e display da gioco.

2. Attrezzature industriali:Nei sistemi di controllo industriale, i display TN sono preferiti per la loro rapidità di risposta e il basso consumo energetico, rendendoli adatti ad applicazioni di monitoraggio e controllo in tempo reale.

3. Dispositivi medici:I dispositivi medici portatili spesso incorporano display TN per le loro capacità di lettura e visualizzazione rapide dei dati, consentendo un monitoraggio e una diagnosi efficienti dei pazienti.

4. Sistemi di punto vendita (POS):I display TN sono comunemente utilizzati nei sistemi POS, dove la loro affidabilità e convenienza sono vantaggiose.

5. Strumenti didattici:In ambito didattico, i display TN vengono utilizzati nelle lavagne interattive e nei dispositivi degli studenti, offrendo una soluzione conveniente per gli strumenti di apprendimento.

6. Sistemi di trasporto:I display TN vengono utilizzati nelle applicazioni di trasporto, come cruscotti e sistemi di navigazione dei veicoli, dove il loro basso consumo energetico e la loro durevolezza risultano vantaggiosi.

Queste applicazioni sfruttano i punti di forza dei display TN, rendendoli una scelta versatile e pratica in vari settori.

Latest articles

-

Perché gli AMOLED da 1-2" sono fondamentali per AR/XR nel 2025

Perché i display AMOLED da 1-2 pollici stanno diventando essenziali nel boom AR/XR (2025 Industry Insight)body {f

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Display LCD a barra allungata per la vendita al dettaglio: aumenta le vendite e il coinvolgimento nei supermercati

Scopri come i display LCD a barre allungate migliorano il marketing sugli scaffali dei supermercati, aumentano le vendite e riducono

-

Soluzioni LCD allungate per ristoranti e strutture ricettive

Gli LCD allungati offrono display eleganti e ad alta luminosità, perfetti per i menu dei ristoranti e per i servizi di ospitalità