TFT-LCD-Displays haben sich als Flachbildschirmtechnologie etabliert und ersetzen nach und nach die traditionellen Kathodenstrahlröhrendisplays (CRT). Sie werden häufig in Fernsehern, Desktop-Monitoren, Laptops, Autonavigationssystemen, Spielekonsolen, PDAs, Digitalkameras, Camcordern und Smartphones verwendet.

Die TFT-LCD-Technologie entstand Ende der 1970er Jahre und verwendete zunächst zusammengesetzte Halbleitermaterialien wie CdSe. Die Herausforderungen bei der Kontrolle der chemischen Zusammensetzung während der Herstellung führten jedoch zu einer weit verbreiteten Einführung von Halbleitern auf Siliziumbasis in der Großserienproduktion, insbesondere in der TFT-LCD-Industrie.

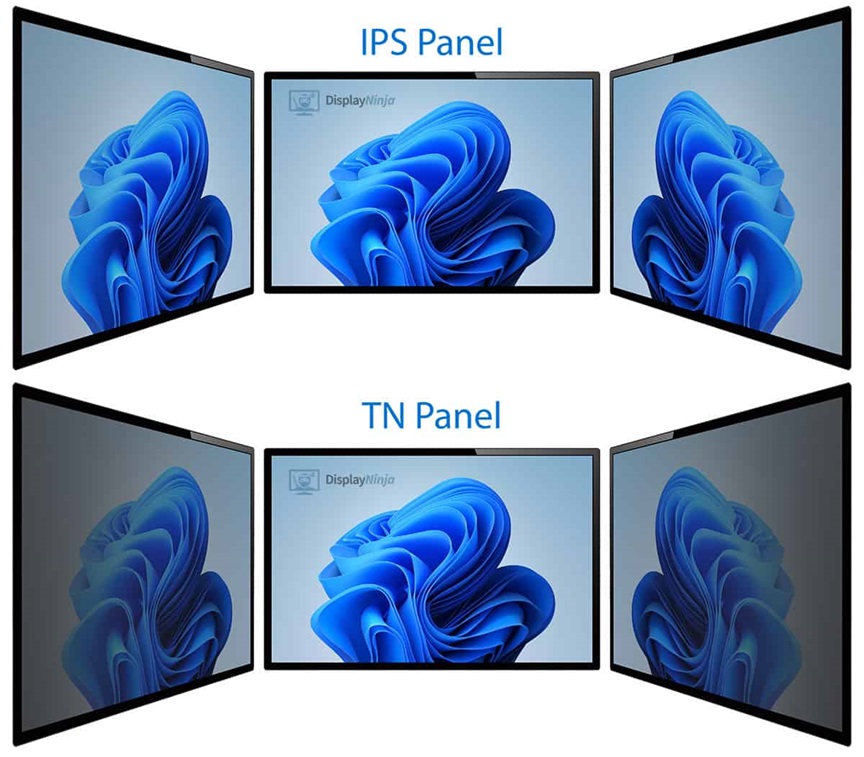

Die meisten LCDs verwenden heute Glassubstrate, und aufgrund der begrenzten Verarbeitungstemperaturen werden für die TFT-Herstellung häufig amorphe Silizium- (a-Si) und Niedertemperatur-Polysilizium-Technologien (LTPS) eingesetzt. Mit der steigenden Nachfrage nach TFT-LCDs steigt auch der Bedarf an verbesserten Anzeigeeigenschaften. Um diesen Anforderungen gerecht zu werden, wurden verschiedene Anzeigemodi entwickelt, darunter IPS (In-Plane Switching) und MVA/PVA (Multi-Domain Vertical Alignment/Patterned Vertical Alignment).

Aufgrund des Umfangs und der praktischen Anwendung konzentriert sich diese Diskussion jedoch speziell auf den TN-Modus (Twisted Nematic), einen der gängigsten Anzeigemodi in der TFT-LCD-Technologie.

Aufbau eines TFT-LCD-Displays (Typ TN)

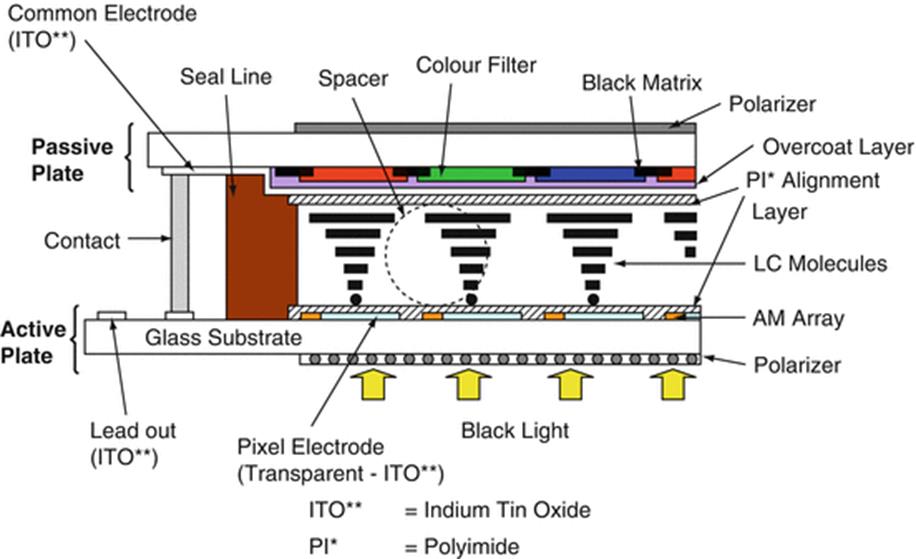

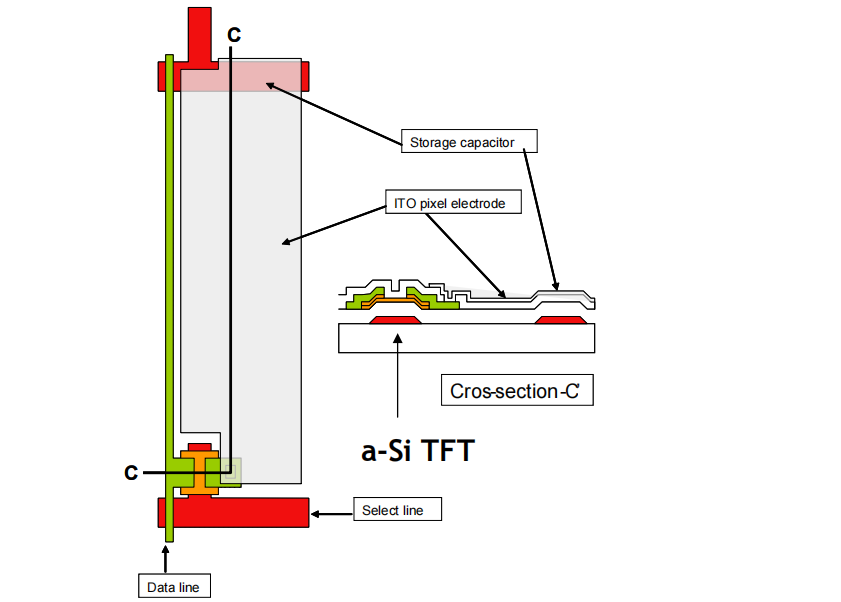

Ein TFT-LCD-Anzeigemodul besteht normalerweise aus mehreren Hauptkomponenten: dem Flüssigkristallpanel (Panel), der Hintergrundbeleuchtungseinheit und externen Antriebsschaltkreisen. Das Flüssigkristallpanel selbst besteht aus zwei Glassubstraten, die eine Schicht Flüssigkristalle einschließen, sowie Polarisatoren, die auf beiden Seiten des Panels angebracht sind.

Eines der Glassubstrate enthält einen Farbfilter (CF) zur Farbanzeige, während das andere Substrat eine aktive Matrix aus Dünnschichttransistoren (TFT-Array) zur Ansteuerung der Pixel aufweist.

Lassen Sie uns darüber sprechen, wie ein TFT-LCD-Bildschirm hergestellt wird

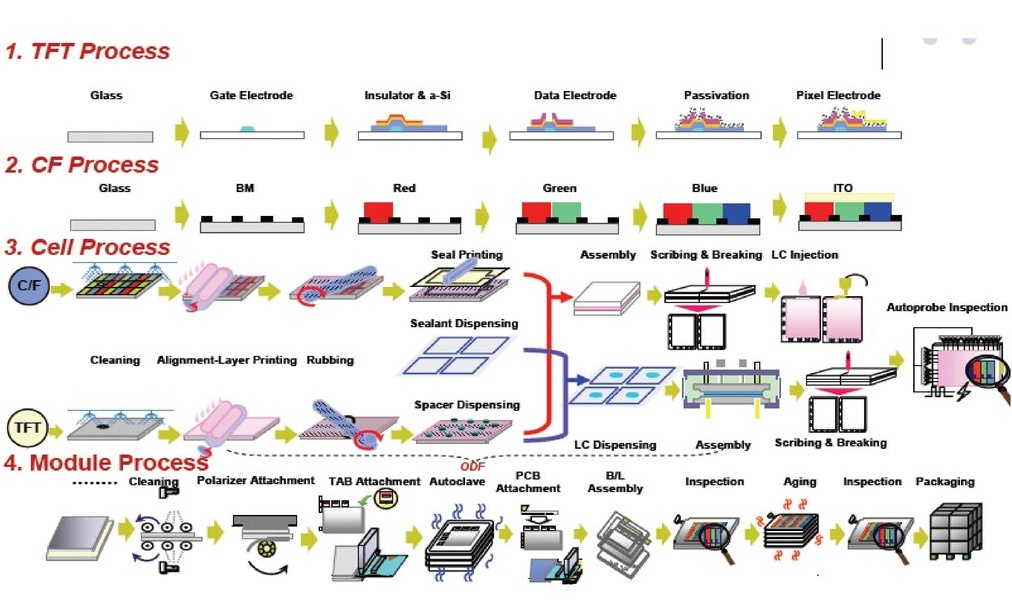

Die Produktion eines TFT-Displays (Thin Film Transistor) kann in vier Hauptphasen unterteilt werden: TFT, CF (Farbfilter), Zelle und Modul. Jede Phase umfasst spezifische Prozesse zur Herstellung des Endprodukts.

1.Array-Bühne (TFT):

mBeginnt mit der Eingabe eines weißen Glassubstrats.

mEndet mit der Fertigstellung der Herstellung elektrischer Schaltkreise auf dem Substrat.

2. Farbfilter (CF)-Stufe:

mBeginnt mit der Eingabe eines weißen Glassubstrats.

mEndet mit der Fertigstellung der Schwarzmatrix, der RGB-Farbfilter und der ITO-Beschichtung (Indiumzinnoxid).

3. Zellstadium:

mUmfasst das Ausrichten und Verbinden des TFT-Substrats mit dem CF-Substrat nach der Orientierungsbehandlung.

mZum Abschluss werden die verbundenen Platten in einzelne Einheiten geschnitten und Polarisationsfolien angebracht.

4.Modulphase:

mBeginnt mit dem LCD-Bildschirm.

mEndet mit der Montage der Treiberschaltung zur Bildung eines vollständigen Anzeigemoduls.

Array-Bühne (TFT)

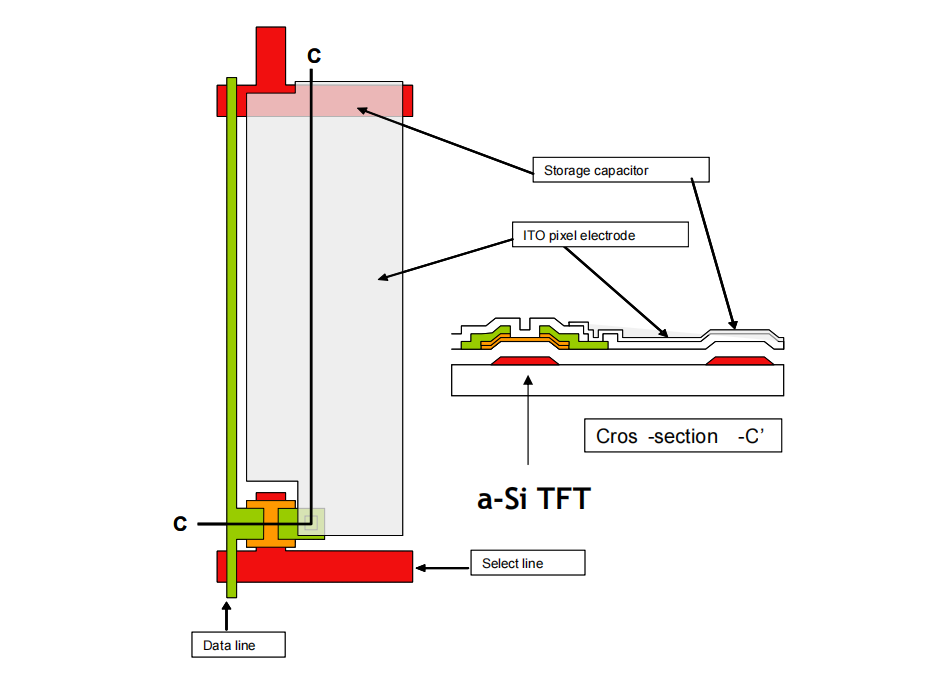

In der Array-Phase werden im Wesentlichen die folgenden Schritte ausgeführt: Bildung der Gate-Elektrode und der Scan-Leitungen, Abscheidung des Gate-Isolators und der Inseln aus amorphem Silizium, Erzeugung der Source- und Drain-Elektroden (S/D) zusammen mit den Datenelektroden und dem Kanalbereich, Abscheidung der schützenden Isolierschicht (Passivierung) und Erzeugung der Durchgangslöcher und schließlich die Bildung der transparenten Pixelelektroden (ITO).

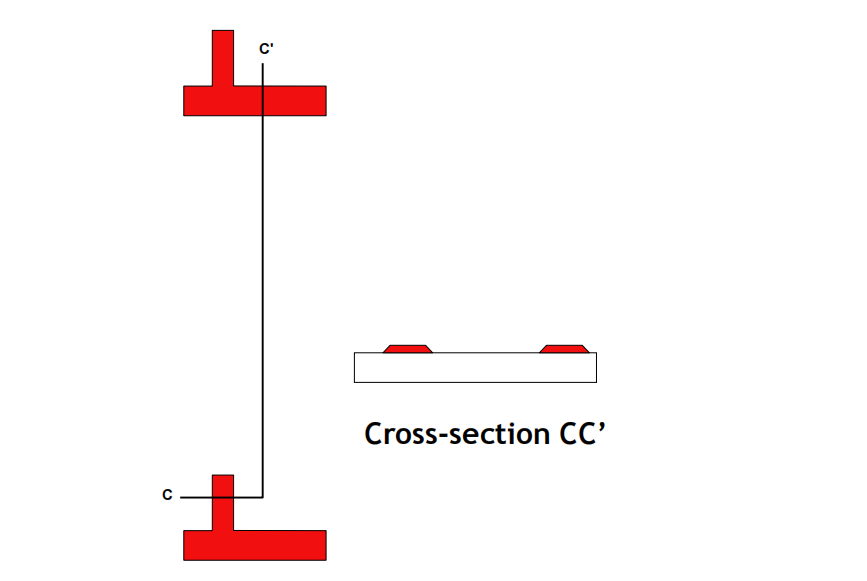

Bildung der Gate- und Scan-Leitungen

Der Prozess zur Bildung der Gate- und Scan-Leitungen beginnt mit der anfänglichen und Vorbeschichtungsreinigung des Glassubstrats, gefolgt von Metallsputtern zum Aufbringen des Gate-Materials. Als nächstes wird das Substrat einer Vorbeschichtungsreinigung, einer Vorbereitung für die Beschichtung und einem Vorbacken unterzogen. Dann wird eine Fotolackschicht aufgetragen, gefolgt von einem Nachbeschichtungsbacken, einer Belichtung durch eine Maske und einer Entwicklung des freigelegten Fotolacks. Nach dem Nachentwicklungsbacken wird das Substrat einer automatischen optischen Inspektion (AOI) auf Defekte, einer Nassätzung zum Entfernen unerwünschten Materials, einem Ablösen des verbleibenden Fotolacks und einer Nachreinigung unterzogen. Abschließend wird das Substrat erneut mit AOI geprüft, um die Qualität sicherzustellen. Nach Abschluss dieser Prozesse werden die Scan-Leitungen und Gate-Elektroden auf dem Glassubstrat gebildet. Das resultierende Muster ist in der folgenden Abbildung dargestellt.

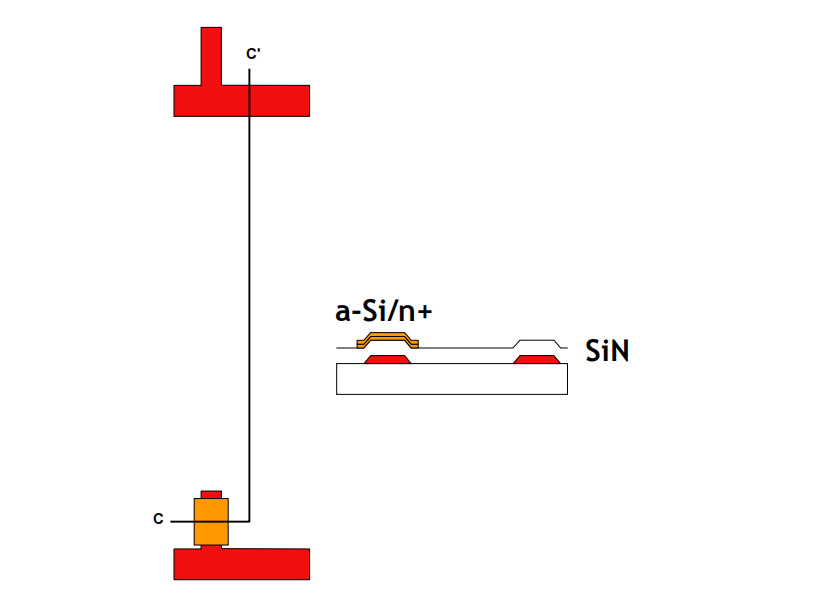

Bildung des Gate-Isolators und der amorphen Siliziuminseln

Der Prozess zur Bildung des Gate-Isolators und der amorphen Siliziuminseln umfasst die folgenden Schritte: Reinigen des Glassubstrats vor der Beschichtung, PECVD-Abscheidung (Plasma-Enhanced Chemical Vapor Deposition) von drei Schichten für den Gate-Isolator und das amorphe Silizium, Reinigen der Beschichtung vor dem Auftragen des Fotolacks, Vorbacken, Aufbringen des Fotolacks, Nachbacken, Belichtung durch eine Fotomaske, Entwickeln, Nachbacken nach der Entwicklung und automatische optische Inspektion (AOI) zur Fehlererkennung. Anschließend wird der Prozess mit Trockenätzen fortgesetzt, um unerwünschtes Material zu entfernen, Abziehen des verbleibenden Fotolacks, Reinigen nach dem Abziehen und einer abschließenden AOI-Inspektion zur Sicherstellung der Qualität. Nach Abschluss dieser Prozesse werden der Gate-Isolator und die amorphen Siliziuminseln erfolgreich auf dem Glassubstrat gebildet.

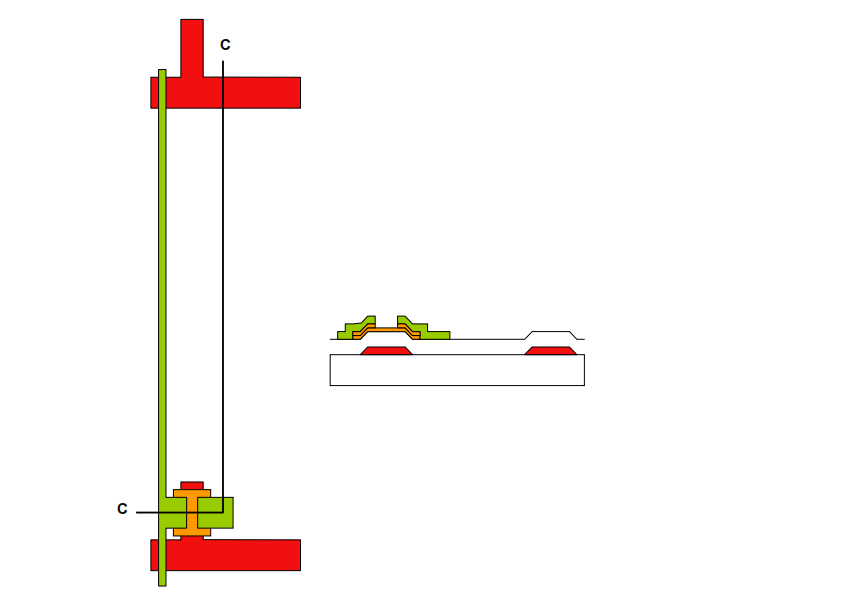

Bildung der Source- und Drain-Elektroden (S/D), der Datenelektroden und des Kanals

Der Prozess zur Bildung der Source- und Drain-Elektroden (S/D), der Datenelektroden und des Kanals umfasst die folgenden Schritte: Reinigen des Glassubstrats vor der Beschichtung, Metallsputtern zum Aufbringen der S/D-Schicht, Reinigen der Vorbeschichtung vor dem Auftragen des Fotolacks, Vorbacken, Beschichtung mit Fotolack, Backen nach der Beschichtung, Belichtung durch eine Fotomaske, Entwickeln, Backen nach der Entwicklung und automatische optische Inspektion (AOI) zur Fehlererkennung. Anschließend wird der Prozess mit Nassätzen fortgesetzt, um die S/D-Elektroden zu definieren, Trockenätzen zum Bilden des Kanals, Entfernen des verbleibenden Fotolacks, Reinigen nach dem Abziehen und einer abschließenden AOI-Inspektion zur Sicherstellung der Qualität. Nach Abschluss dieser Prozesse sind die Source- und Drain-Elektroden, die Datenelektroden und der Kanal erfolgreich auf dem Glassubstrat gebildet, wodurch die TFT-Struktur fertiggestellt ist.

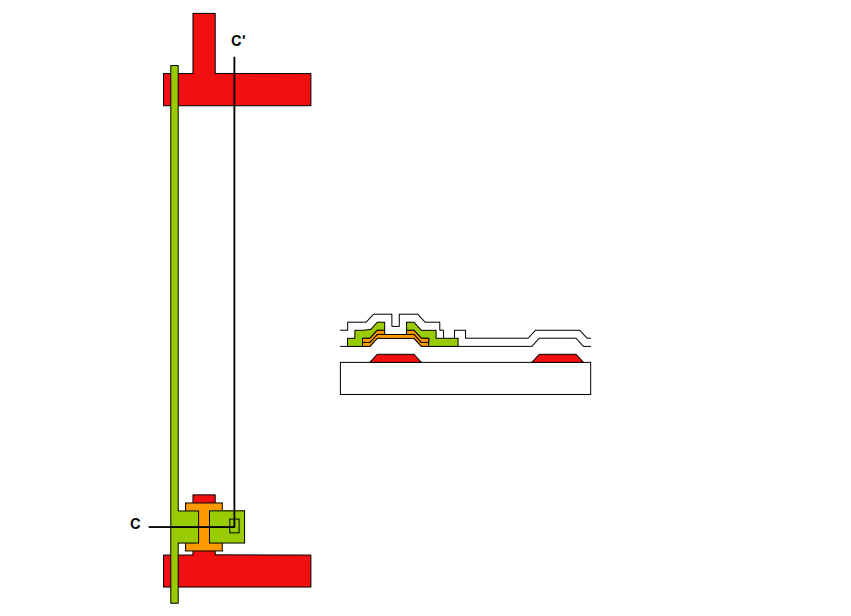

Bildung der schützenden Isolationsschicht (Passivierung) und Vias

Der Prozess zur Bildung der schützenden Isolierschicht (Passivierung) und der Durchkontaktierungen umfasst die folgenden Schritte: Reinigung des Glassubstrats vor der Beschichtung, PECVD-Abscheidung (Plasma-Enhanced Chemical Vapor Deposition, Plasmaverstärkte chemische Gasphasenabscheidung) der Passivierungsschicht, Reinigung der Vorbeschichtung vor dem Auftragen des Fotolacks, Vorbacken, Beschichtung des Fotolacks, Backen nach der Beschichtung, Belichtung durch eine Fotomaske, Entwicklung, Backen nach der Entwicklung und automatische optische Inspektion (AOI) zur Fehlererkennung. Anschließend wird der Prozess mit Trockenätzen zur Bildung der Durchkontaktierungen, Entfernen des restlichen Fotolacks, Reinigung nach dem Entfernen und einer abschließenden AOI-Inspektion zur Qualitätssicherung fortgesetzt. Nach Abschluss dieser Prozesse werden die schützende Isolierschicht und die Durchkontaktierungen erfolgreich auf dem Glassubstrat gebildet, wodurch die TFT-Struktur fertiggestellt wird.

Bildung der transparenten Pixelelektroden (ITO)

Der Prozess zur Bildung der transparenten Pixelelektroden (ITO) umfasst die folgenden Schritte: Reinigen des Glassubstrats vor der Beschichtung, Aufsprühen der ITO-Schicht, Reinigen der Vorbeschichtung vor dem Auftragen des Fotolacks, Vorbacken, Beschichtung des Fotolacks, Backen nach der Beschichtung, Belichtung durch eine Fotomaske, Entwickeln, Backen nach der Entwicklung und automatische optische Inspektion (AOI) zur Fehlererkennung. Anschließend wird der Prozess mit Nassätzen fortgesetzt, um die ITO-Elektroden zu definieren, den verbleibenden Fotolack zu entfernen, Reinigen nach dem Entfernen und eine abschließende AOI-Inspektion zur Qualitätssicherung durchzuführen. Nach Abschluss dieser Prozesse werden die transparenten Pixelelektroden erfolgreich auf dem Glassubstrat gebildet, womit der Array-Herstellungsprozess abgeschlossen ist.

Farbfilter (CF)-Stufe

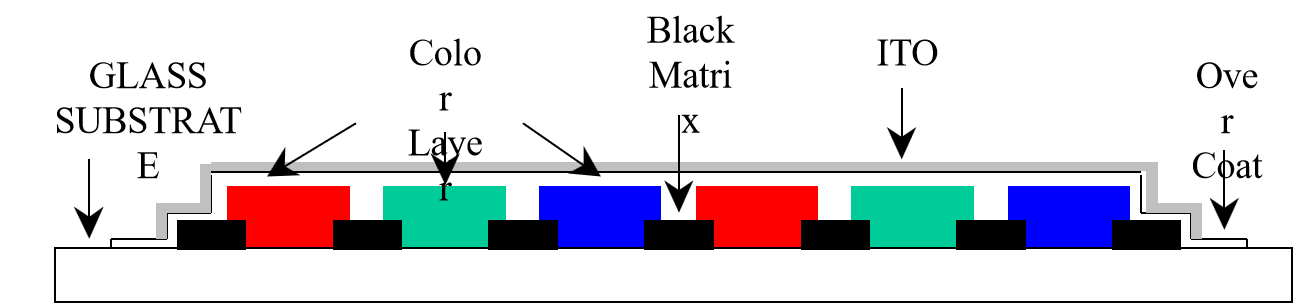

Der Farbfilter (CF) ist eine wichtige Komponente von TFT-LCD-Panels (Thin-Film Transistor Liquid Crystal Display), die für die Erzeugung lebendiger Farbbilder unerlässlich ist. Er besteht aus einer Abfolge von roten, grünen und blauen Pixeln, die zusammen ein vollständiges Farbspektrum auf dem Display erzeugen. Nachfolgend finden Sie eine detaillierte Übersicht über die Struktur und den Herstellungsprozess eines Farbfilters:Struktur eines Farbfilters

Ein Farbfilter besteht normalerweise aus mehreren Schichten, von denen jede eine bestimmte Funktion erfüllt:

1.Glassubstrat:

Die grundlegende Basisschicht, die mechanischen Halt bietet.

2. Schwarze Matrix (BM):

Es besteht aus einem lichtabsorbierenden Material, grenzt jedes Pixel ab und minimiert den Lichtverlust zwischen den Pixeln, wodurch der Kontrast verbessert wird.

3.Farbige Harzschichten:

Die eigentlichen roten, grünen und blauen Filter, die die Pixelfarben bestimmen, sind aus einem gefärbten transparenten Harzmaterial gefertigt.

4.Überzugsschicht (OC):

Eine Schutzschicht über den Farbharzen gleicht die Oberfläche aus und schützt die Filter vor physikalischen und chemischen Schäden.

5.ITO (Indiumzinnoxid)-Elektrode:

Eine transparente leitfähige Schicht, die es dem Panel ermöglicht, als Elektrode zu fungieren und das hindurchtretende Licht zu regulieren.

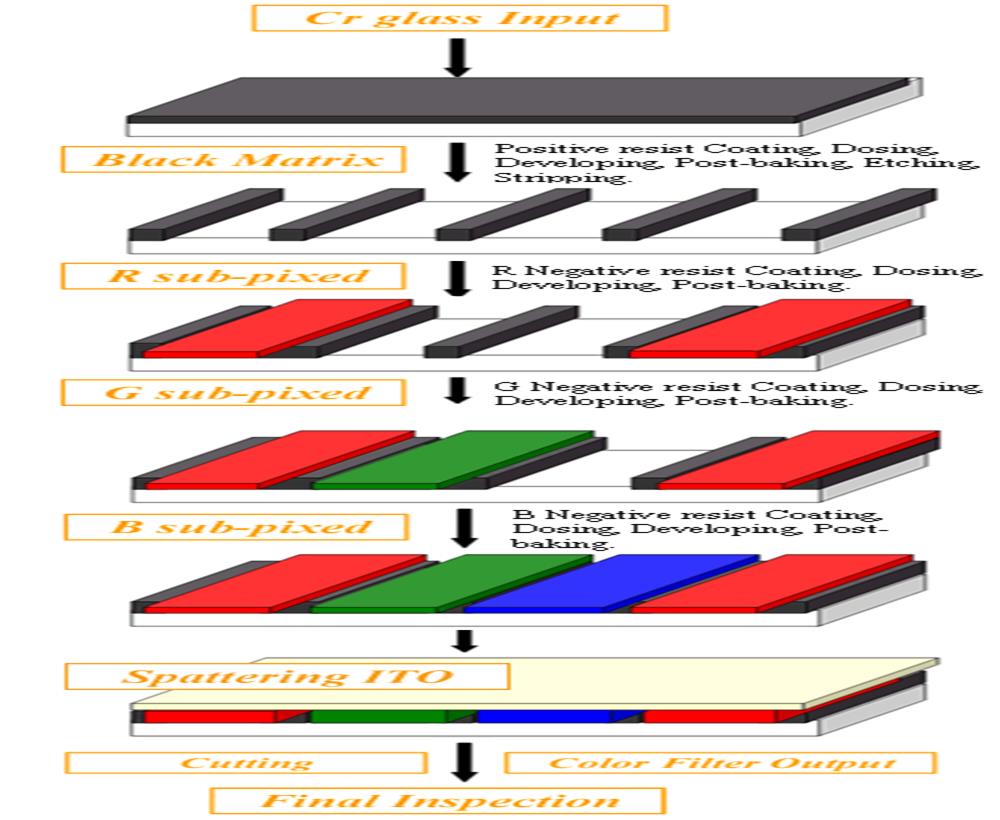

Herstellungsprozess eines Farbfilters

mDie Erstellung eines Farbfilters umfasst mehrere präzise Schritte, bei denen häufig fotolithografische Techniken zum Einsatz kommen, die denen bei der Halbleiterherstellung ähneln:

1. Untergrundvorbereitung:

mGründliche Reinigung des Glassubstrats, um Verunreinigungen zu beseitigen, die die CF-Qualität beeinträchtigen könnten.

2. Bildung der schwarzen Matrix:

mDurch Auftragen einer Fotolackschicht auf das gereinigte Substrat wird mithilfe der Fotolithografie das BM-Muster umrissen. Nach der Belichtung werden unentwickelte Bereiche freigelegt und mit schwarzem Pigment gefüllt, anschließend wird ausgehärtet.

3.Farbharzanwendung:

mSukzessives Auftragen von roten, grünen und blauen Farbharzen innerhalb der BM-Grenzen unter Verwendung eines eigenen Photolithografieverfahrens für jede Farbschicht. Nach dem Beschichten und Belichten werden die Bereiche ohne Photolack entwickelt und mit dem Harz gefüllt, worauf das Aushärten folgt.

4. Auftragen der Deckschicht:

mAuf die Harzfarben wird eine OC-Schicht aufgetragen, um sie zu schützen und eine glatte Oberfläche für die nachfolgende ITO-Elektrodenabscheidung zu schaffen.

5.ITO-Elektrodenabscheidung:

mDie transparente ITO-Elektrode wird durch Sputtern auf die OC-Schicht aufgebracht und anschließend gemustert, um die Elektrodenarchitektur zu strukturieren.

6. Inspektion und Prüfung:

mSorgfältige Kontrollen und Tests während der gesamten Produktion gewährleisten die CF-Qualität. Kennzahlen wie Farbtreue, Einheitlichkeit und Fehlerniveau werden gründlich geprüft.

7.Integration:

mNach der Qualitätssicherung wird der Farbfilter präzise ausgerichtet und mit Bestandteilen des TFT-LCD-Panels wie dem TFT-Array und der Flüssigkristallschicht laminiert.

Die Herstellung des Farbfilters spiegelt ein empfindliches Zusammenspiel zwischen chemischer Verfahrenstechnik und Präzisionsfotolithografie wider, das für die lebendige Farbdarstellung von TFT-LCD-Bildschirmen von entscheidender Bedeutung ist.

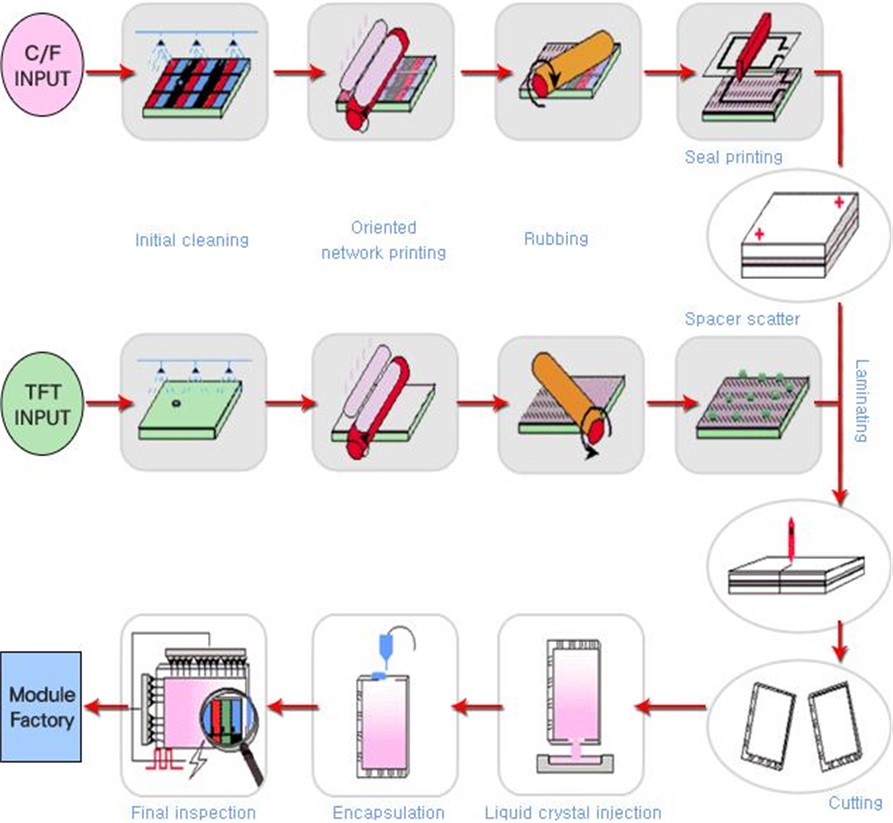

Zellstadium

Der Produktionsprozess im Bereich „Zelle“ eines TFT-Displays kann in vier Hauptphasen unterteilt werden: Ausrichtung, Boxen, Schneiden und Anbringen des Polarisators. Die Ziele und Hauptverfahren dieser Phasen lassen sich wie folgt zusammenfassen:

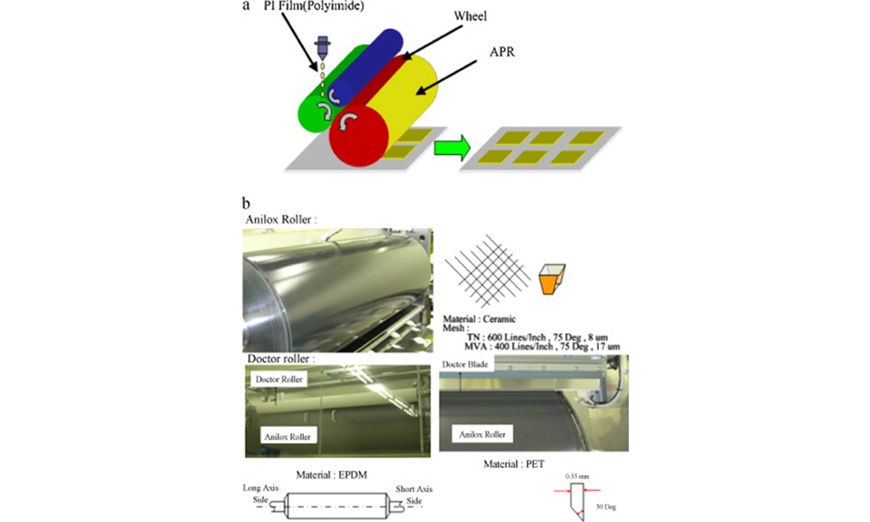

PI (Polyimid) Druck

Polyimid (PI) ist ein hochleistungsfähiges, transparentes organisches Polymermaterial, das nach dem Auftragen und Backen fest an den Oberflächen der CF- und TFT-Substrate haftet. Die Beschichtung von PI erfolgt mithilfe einer speziellen Tiefdrucktechnik. Neben dem primären Tiefdruckprozess umfasst der PI-Druck mehrere Hilfsprozesse, darunter Substratreinigung, Vorbacken, automatische optische Inspektion und Aushärtung. Bei Bedarf gibt es auch einen PI-Nacharbeitsprozess.

1. Reinigung vor der PI:

Reinigen Sie den Untergrund gründlich, um sicherzustellen, dass er frei von Staub, Fett und anderen Verunreinigungen ist, und bereiten Sie ihn auf die nächsten Schritte vor.

2.PI-Druck:

Tragen Sie das PI-Material (Polyimid) auf das Substrat auf, ähnlich wie beim Drucken eines Designs auf Papier, verwenden Sie jedoch ein spezielles Material, das eine Schutzschicht bildet.

3.Vorbacken:

Eine vorbereitende Backphase, in der die PI-Schicht teilweise trocknet, um eine ordnungsgemäße Haftung auf dem Substrat sicherzustellen.

4.PI-Inspektion:

Genaue Untersuchung der gedruckten Schichten auf Flecken, Unebenheiten oder Mängel, ähnlich der Untersuchung einer gestrichenen Wand auf Unvollkommenheiten.

5.PI-Überarbeitung:

Wenn bei der Inspektion Probleme festgestellt werden, müssen in diesem Schritt diese Mängel behoben werden, vergleichbar mit dem Ausradieren von Fehlern in einer Skizze.

6.PI-Härtung:

Die PI-Schicht wird durch einen Backprozess vollständig ausgehärtet und ist dadurch stark und haltbar, ähnlich wie Ton in einem Ofen ausgehärtet wird.

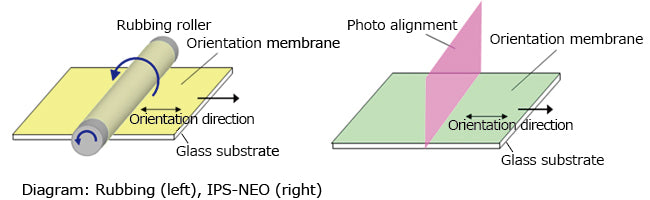

Reibvorgang

Der Reibungsprozess besteht aus drei Hauptphasen: Ultraschallreinigung (USC), Ausrichtung und Reiben, mit einem zusätzlichen USC-Reinigungsschritt nach dem Reiben. Hier ist eine detaillierte Aufschlüsselung:

1. Ultraschallreinigung (USC):

- Ziel ist es, Staub und Partikel mithilfe eines Ultraschallreinigers vom Substrat zu entfernen. Dieser verwendet Ultraschallwellen für eine gründliche Reinigung. Dadurch wird sichergestellt, dass das Substrat frei von Verunreinigungen ist, bevor mit den nächsten Schritten fortgefahren wird.

2. Ausrichtung:

- In der Ausrichtungsphase wird die Ausrichtung des Substrats angepasst, um visuelle Anforderungen zu erfüllen. Dieser Prozess ist unkompliziert und konzentriert sich auf die korrekte Positionierung des Substrats für nachfolgende Behandlungen.

3. Reiben:

- Beim Reiben wird mit einem Samttuch über die PI-Schicht gerieben. Dadurch werden die Seitenketten des PI in eine einheitliche Richtung ausgerichtet und die Molekülstruktur so organisiert, dass die gewünschten Oberflächeneigenschaften erzielt werden.

4. Ultraschallreinigung nach dem Reiben (USC):

- Nach dem Reiben können sich auf dem Substrat Partikel oder Rückstände befinden. Die USC-Reinigung nach dem Reiben entfernt diese Rückstände und stellt sicher, dass die Oberfläche des Substrats tadellos sauber ist. Dieser Schritt ist entscheidend für die Aufrechterhaltung der Qualität des Endprodukts, da dabei Ultraschallwellen verwendet werden, um alle während des Reibvorgangs anhaftenden Partikel oder Rückstände zu lösen und zu entfernen.

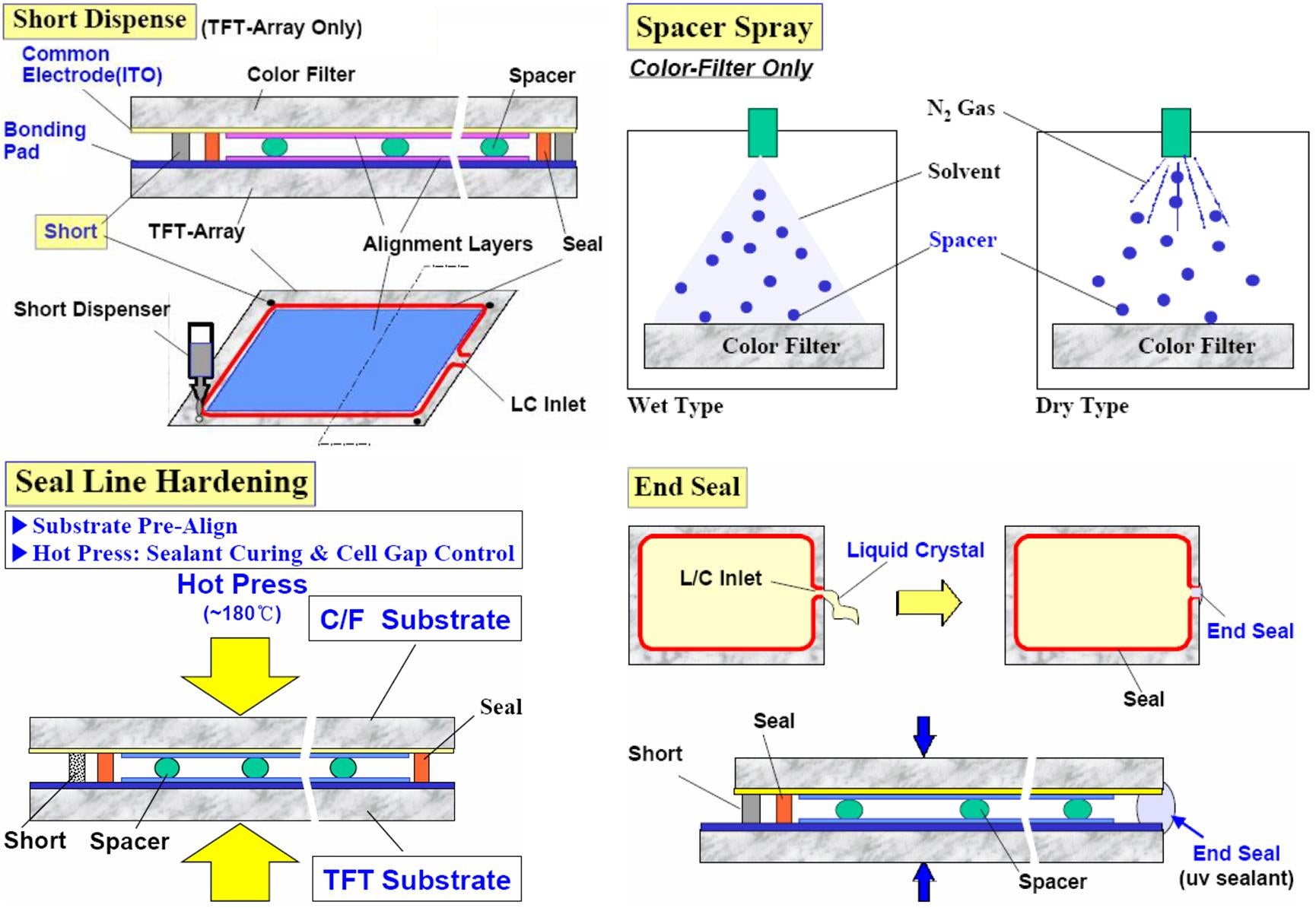

ODF (One Drop Fill) Verkapselungsprozess

Beim Herstellungsprozess von TFT-LCD ist der „Zellmontageprozess“ ein kritischer Schritt, bei dem Farbfilter (CF) und TFT-Glassubstrat fest miteinander verbunden werden, der Zwischenraum (allgemein als „Zelle“ bezeichnet) zwischen den beiden Glassubstraten mit Flüssigkristall gefüllt wird und die Dicke der Zelle präzise gesteuert wird. Bei der herkömmlichen Zellmontagemethode wird zuerst eine leere Zelle erstellt und dann der Flüssigkristall eingespritzt. Im Gegensatz dazu werden bei der One Drop Fill (ODF)-Technologie zunächst Flüssigkristalle auf das TFT- oder CF-Glassubstrat getropft, dann werden die beiden Substrate in einer Vakuumumgebung miteinander verbunden und die Zellmontage mithilfe von ultraviolettem (UV) Licht und thermischen Aushärtungstechniken abgeschlossen.

Der Montageprozess der ODF-Zelle gliedert sich im Wesentlichen in fünf Hauptschritte:

1. Auftragen von Versiegelung und Silberpaste:

- Als Dichtungsmittel wird UV-härtender Klebstoff verwendet, der entlang der Kanten der CF- und TFT-Glassubstrate aufgetragen wird, um sicherzustellen, dass die beiden Substrate fest miteinander verbunden sind und um die Dicke der Zelle zu definieren. Gleichzeitig dient das Auftragen von Silberpaste zum Verbinden der gemeinsamen Elektroden auf CF und TFT, um die elektrische Konnektivität sicherzustellen.

2. Flüssigkristallbeschichtung:

- Flüssigkristallmaterial wird auf das TFT-Substrat getropft, das bereits mit dem Dichtungsmittel beschichtet wurde. Das Flüssigkristallmaterial spielt eine entscheidende Rolle im Anzeigeprozess. Es passt den Zustand des durchdringenden Lichts an, indem es seine Anordnung ändert, und steuert so die Farbe und Helligkeit der Pixel.

3. Vakuumverklebung:

- Das mit Dichtungsmittel, Silberpaste und Flüssigkristall beschichtete CF-Substrat wird in einer Vakuumumgebung mit dem TFT-Substrat verbunden. Dieser Schritt verhindert die Bildung von Blasen und stellt sicher, dass eine dichte, lückenlose Verbindung zwischen den beiden Substraten besteht.

4. Ultraviolette (UV) Härtung:

- Um Schäden am Flüssigkristall zu vermeiden, werden empfindliche Bereiche mit einer lichtabschirmenden Folie abgedeckt und die verbundenen Substrate anschließend ultraviolettem Licht ausgesetzt. Durch diesen Vorgang härten das Dichtungsmittel und die Silberpaste schnell aus und bilden eine starke Verbindung.

5. Thermische Aushärtung:

- Nach Abschluss der UV-Härtung werden die Substrate einem thermischen Prozess unterzogen, um die Haftung des Dichtungsmittels weiter zu stärken. Dieser Schritt zielt insbesondere auf Bereiche ab, die nicht vollständig vom UV-Licht erreicht werden, wie z. B. unter den Leitungen, und stellt sicher, dass diese Teile gründlich ausgehärtet werden.

Darüber hinaus umfasst die ODF-Zellenmontage neben diesen vier Hauptprozessabläufen auch einige Hilfsprozesse, wie z. B. Reinigung vor dem Auftragen des Padmaterials, Überarbeitung des Padmaterials, USC-Trockenreinigung vor dem Auftragen von Versiegelung und Flüssigkristallen, automatische optische Inspektion nach dem Auftragen der Versiegelung und visuelle Inspektion sowie Zelldicken- und Versatzerkennung nach dem Aushärten der Versiegelung. Obwohl diese Schritte Hilfsfunktionen sind, spielen sie eine entscheidende Rolle bei der Gewährleistung der Genauigkeit des gesamten Produktionsprozesses und der Qualität des Endprodukts.

Schneide-, Kanten- und elektrischer Messvorgang

1. Schneiden:

- Aufgrund der bestimmten Größe des Glassubstrats und der Vielfalt der Produktgrößen werden mehrere Produktzellen auf einem einzigen Glassubstrat angeordnet. Das Schneiden erfolgt durch Gleiten einer Diamantscheibe über die Glasoberfläche. Dank der Weiterentwicklung der Schneidscheibentechnologie erzeugt eine Technik nun eine sehr tiefe Schnittspur, sodass kein Ablösen mehr erforderlich ist.

2. Kanten:

- Nachdem das Glas in einzelne Bildschirme geschnitten wurde, weisen die Kanten jedes Bildschirms viele feine Risse auf. Um zu verhindern, dass diese Risse bei der nachfolgenden Handhabung durch Kollisionen zu Brüchen führen, ist eine Kantenbehandlung erforderlich.

3. Elektrische Messung:

- Die elektrische Messung ist ein Hilfsprozess, der während der Produktion mehrmals verwendet wird. Hier ist sie jedoch besonders wichtig, da hier zum ersten Mal Elektrizität angewendet wird, um die Anzeigeleistung des LCD zu testen. Das Testprinzip ist einfach: Einzelne Anzeigepixel werden mit Elektrizität versorgt und die Anzeigeleistung der Zelle wird durch einen Polarisationsfilm beobachtet. Normalerweise wird ein kurzer Balken, der für Array-Tests verwendet wird, mit Elektrizität versorgt. Nach der elektrischen Prüfung werden Bildschirme, die den Standards nicht entsprechen, entfernt, um Materialverschwendung in späteren Phasen zu vermeiden.

Zu den zusätzlichen Prozessen gehören außerdem die visuelle Kontrolle nach dem Schneiden und die Reinigung nach der Kantenbearbeitung, die von entscheidender Bedeutung sind, um die Genauigkeit des gesamten Produktionsprozesses und die Qualität des Endprodukts sicherzustellen.

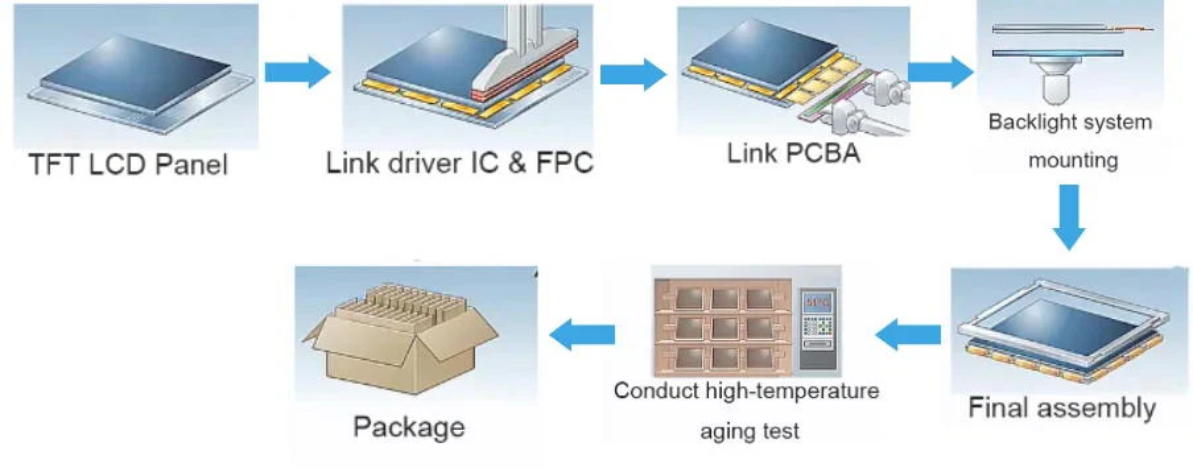

Montageprozess für TFT-Anzeigemodule

Die Montage von TFT-Anzeigemodulen (Thin Film Transistor) umfasst mehrere wichtige Schritte:

1. COG- und FPC-Verbindung

- COG- (Chip On Glass) und FPC- (Flexible Printed Circuit) Bonding sind Methoden zum Verbinden von Schaltkreisen.

- Verfahren: Auf dem Glassubstrat wird ein Elektrodenarray gebildet, das dann mit einem entsprechenden Array auf dem IC/FPC ausgerichtet wird. Anisotroper leitfähiger Film (ACF) wird verwendet, um jede IC/FPC-Elektrode mit der Glaselektrode zu verbinden.

2. Anbringen der Polarisationsfolie

- Zweck: Da der LCD-Betrieb auf polarisiertem Licht beruht, ist das Anbringen einer Polarisationsfolie unerlässlich. Diese Folie steuert das Licht, das durch die Flüssigkristallzellen hindurchtritt, um Bilder zu erzeugen.

3. Montage

- Komponenten: Hintergrundbeleuchtung, Bildschirm, Steuerplatine und weitere Elemente wie Touchscreens werden zu einem kompletten Anzeigemodul zusammengefügt.

- Vorgehensweise: Dieser Schritt wird normalerweise manuell von qualifizierten Technikern durchgeführt, die die Qualität der montierten Module sicherstellen.

Diese Prozesse sind grundlegend für die Herstellung hochwertiger TFT-Displaymodule.

Hilfsprozesse bei der Montage von TFT-Displaymodulen

Der Modulbereich umfasst neben den Hauptprozessen mehrere Hilfsprozesse, um die Funktionalität und Zuverlässigkeit von TFT-Displaymodulen sicherzustellen:

1. Laserschneiden und elektrische Nachschnittmessung

- Die Komponenten werden mit einem Laser präzise geschnitten und anschließend elektrisch geprüft, um sicherzustellen, dass sie die erforderlichen Spezifikationen erfüllen.

2. Elektrische Messungen während und nach dem Bonden

- Nach den COG- und FPC-Bonding-Prozessen werden elektrische Tests durchgeführt, um die Integrität dieser Verbindungen zu überprüfen.

3. Mikroskopische Untersuchung

- Nach dem Laserschneiden und -kleben werden mikroskopische Inspektionen (oder eine Automatische Optische Inspektion (AOI) für FPC-Verbindungen) durchgeführt, um nach Defekten oder Problemen zu suchen.

4. Prüfung der Schälfestigkeit

- Nach dem IC- und FPC-Bonding werden Schälfestigkeitstests durchgeführt, um die Haltbarkeit der Bindungen zu bewerten.

5. Alterung nach der Montage

- Die montierten Module durchlaufen einen Alterungsprozess unter Spannung, um eine langfristige Zuverlässigkeit zu gewährleisten.

6. Verpackung und Versand

- Sobald die Module alle Tests und Prüfungen bestanden haben, werden sie verpackt und an den Kunden oder die nächste Produktionsphase versendet.

Zusammen gewährleisten diese Schritte die Funktionalität und Zuverlässigkeit der TFT-Anzeigemodule, von der Montage der einzelnen Komponenten bis hin zu den Endkontrollen, bevor die Module zur Verteilung bereit sind.

Vorteile des TN-Anzeigemodus

Schnelle Reaktionszeit: TN-Displays bieten schnelle Reaktionszeiten, die typischerweise im Bereich von 1 bis 5 Millisekunden liegen, und eignen sich daher für die Anzeige sich schnell ändernder Bilder wie bei Spielen und Videos.

1. Niedrige Kosten:Aufgrund ausgereifter Produktionsprozesse weisen TN-Displays geringere Herstellungskosten auf und sind daher ideal für die Massenproduktion und eine kostengünstige Option.

2. Geringer Stromverbrauch:TN-Displays verbrauchen relativ wenig Strom und tragen so zu einer längeren Akkulaufzeit bei tragbaren Geräten wie Laptops und Tablets bei.

3. Breite Verfügbarkeit:Die TN-Technologie ist weit verbreitet, sodass Ersatzteile und Support leicht zu finden sind.

4. Einfache Herstellung:Aufgrund ihrer Einfachheit ist die TN-Technologie im Vergleich zu fortschrittlicheren Anzeigetechnologien leichter herzustellen, was für den Verbraucher Kosteneinsparungen bedeutet.

5. Heller und klarer Text:TN-Displays sind für ihre klare und helle Darstellung des Textes bekannt und eignen sich daher gut für Büro- und dokumentenzentrierte Anwendungen.

6. Zuverlässigkeit:TN-Displays sind im Allgemeinen zuverlässig und verfügen über eine lange Lebensdauer, was für Unternehmen und Privatpersonen, die auf der Suche nach langlebigen Displays sind, von Vorteil ist.

Diese Vorteile machen TN-Displays zu einer beliebten Wahl für zahlreiche Anwendungen, von preisgünstigen Monitoren bis hin zu Laptops und anderen tragbaren Geräten.

Nachteile des TN-Anzeigemodus

1. Enger Betrachtungswinkel:TN-Displays haben einen schmalen Betrachtungswinkel, der normalerweise bei etwa 160 Grad liegt. Bei seitlicher Betrachtung nimmt die Bildqualität deutlich ab, was das allgemeine Seherlebnis beeinträchtigt.

2. Eingeschränkte Farbwiedergabe:TN-Displays verfügen über eingeschränkte Möglichkeiten zur Farbwiedergabe, was im Vergleich zu fortschrittlicheren Displaytechnologien zu weniger lebendigen und weniger genauen Farben führt.

3. Geringeres Kontrastverhältnis:TN-Displays weisen typischerweise ein geringeres Kontrastverhältnis auf, was bedeutet, dass Schwarz weniger tief erscheint und Weiß weniger hell ist, was zu einer weniger lebendigen Bildqualität führt.

4. Bildverschiebung:Aufgrund der geringen Betrachtungswinkel können bei TN-Displays bei Betrachtung aus verschiedenen Winkeln Farbverschiebungen oder -inversionen auftreten, was störend sein kann.

5. Eingeschränkte Graustufenleistung:TN-Bildschirme haben häufig Probleme mit der Graustufendarstellung, was die Qualität monochromer Bilder und Texte beeinträchtigen kann.

6. Eingeschränkte HDR-Unterstützung:High Dynamic Range (HDR)-Inhalte werden auf TN-Displays nicht gut unterstützt, was die Fähigkeit des Displays einschränkt, das komplette Spektrum an Helligkeit und Farbdetails von HDR-Inhalten anzuzeigen.

7. Begrenzte Anpassungsoptionen:Bei TN-Displays fehlen häufig die erweiterten Einstellungen und Anpassungsoptionen, die bei höherwertigen Displaytechnologien verfügbar sind. Dadurch kann die Kontrolle des Benutzers über die Bildqualität eingeschränkt sein.

Diese Nachteile können das allgemeine Seherlebnis beeinträchtigen, insbesondere für Benutzer, die eine hohe Bildqualität benötigen, wie etwa Grafikdesigner, Fotografen und Gamer.

Anwendungen des TN-Anzeigemodus

1. Unterhaltungselektronik:Aufgrund ihrer geringen Kosten und schnellen Reaktionszeiten werden TN-Displays häufig in der Unterhaltungselektronik wie Laptops, Desktop-Monitoren und Gaming-Displays eingesetzt.

2. Industrielle Ausrüstung:In industriellen Steuerungssystemen werden TN-Displays aufgrund ihrer schnellen Reaktion und ihres geringen Stromverbrauchs bevorzugt, weshalb sie sich für Echtzeitüberwachungs- und Steuerungsanwendungen eignen.

3. Medizinische Geräte:Tragbare medizinische Geräte verfügen häufig über TN-Displays, da sie Daten schnell auslesen und anzeigen können und so eine effiziente Patientenüberwachung und Diagnostik ermöglichen.

4. Point-of-Sale (POS)-Systeme:TN-Displays kommen häufig in POS-Systemen zum Einsatz, wo sie aufgrund ihrer Zuverlässigkeit und Kosteneffizienz von Vorteil sind.

5. Lehrmittel:Im Bildungsbereich werden TN-Displays in interaktiven Whiteboards und Schülergeräten eingesetzt und stellen eine kostengünstige Lösung für Lernmittel dar.

6. Transportsysteme:TN-Displays werden in Transportanwendungen wie Fahrzeugarmaturenbrettern und Navigationssystemen eingesetzt, wo ihr geringer Stromverbrauch und ihre Haltbarkeit von Vorteil sind.

Diese Anwendungen nutzen die Stärken von TN-Displays und machen sie zu einer vielseitigen und praktischen Wahl in verschiedenen Branchen.

Neueste Artikel

-

Warum 1–2"-AMOLEDs im Jahr 2025 der Schlüssel zu AR/XR sind

Warum 1–2 Zoll große AMOLED-Displays im Zuge des AR/XR-Booms unverzichtbar werden (Brancheneinblicke 2025)

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Stretched Bar LCD Displays for Retail: Boost Sales & Engagement in Supermarkets

Discover how stretched bar LCD displays enhance supermarket shelf-edge marketing, drive sales, reduc

-

Stretched LCD Solutions for Restaurants and Hospitality Venues

Gestreckte LCDs bieten schlanke, hochhelle Displays, die sich perfekt für Restaurantmenüs und Gastronomie-Si eignen