TFT-LCD ekranlar, geleneksel katot ışın tüpü (CRT) ekranların yerini alarak ana akım düz panel ekran teknolojisi haline geldi. Televizyonlarda, masaüstü monitörlerde, dizüstü bilgisayarlarda, araç navigasyon sistemlerinde, oyun konsollarında, PDA'larda, dijital kameralarda, video kameralarda ve akıllı telefonlarda yaygın olarak kullanılırlar.

TFT-LCD teknolojisi 1970'lerin sonlarında, başlangıçta CdSe gibi bileşik yarı iletken malzemeler kullanılarak ortaya çıktı. Ancak, üretim sırasında kimyasal bileşimi kontrol etmedeki zorluklar, özellikle TFT-LCD endüstrisinde, büyük ölçekli üretimde silikon bazlı yarı iletkenlerin yaygın olarak benimsenmesine yol açtı.

Günümüzde çoğu LCD cam alt tabakalar kullanır ve işleme sıcaklıklarındaki sınırlamalar nedeniyle, amorf silikon (a-Si) ve düşük sıcaklıklı polisilikon (LTPS) teknolojileri TFT üretimi için yaygın olarak kullanılır. TFT-LCD'lere olan talep arttıkça, gelişmiş ekran özelliklerine olan gereksinim de artar. Bu talepleri karşılamak için, IPS (Düzlem İçi Anahtarlama) ve MVA/PVA (Çok Alanlı Dikey Hizalama/Desenli Dikey Hizalama) dahil olmak üzere çeşitli ekran modları geliştirilmiştir.

Ancak kapsamı ve pratik uygulaması nedeniyle bu tartışmada özellikle TFT-LCD teknolojisindeki en yaygın görüntüleme modlarından biri olan TN (Twisted Nematic) moduna odaklanılmıştır.

TFT LCD Ekranın Yapısı (TN Tipi)

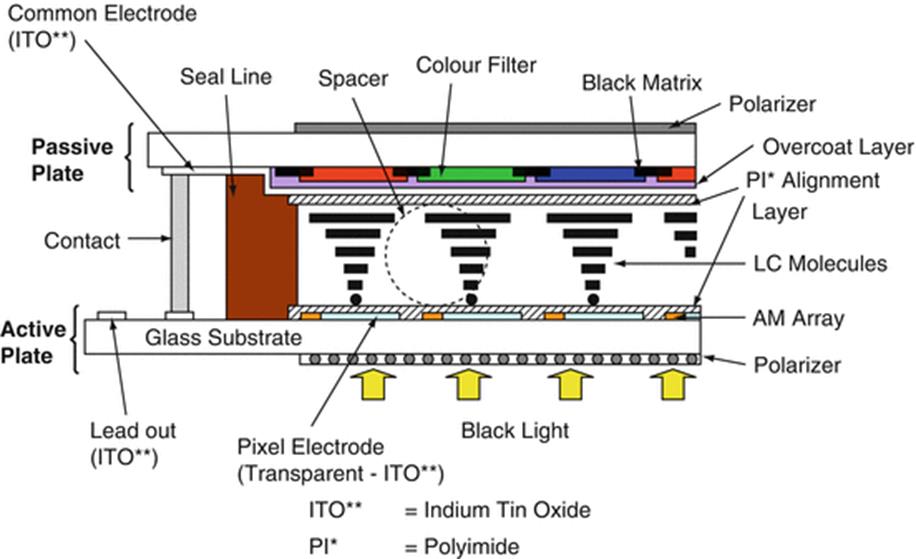

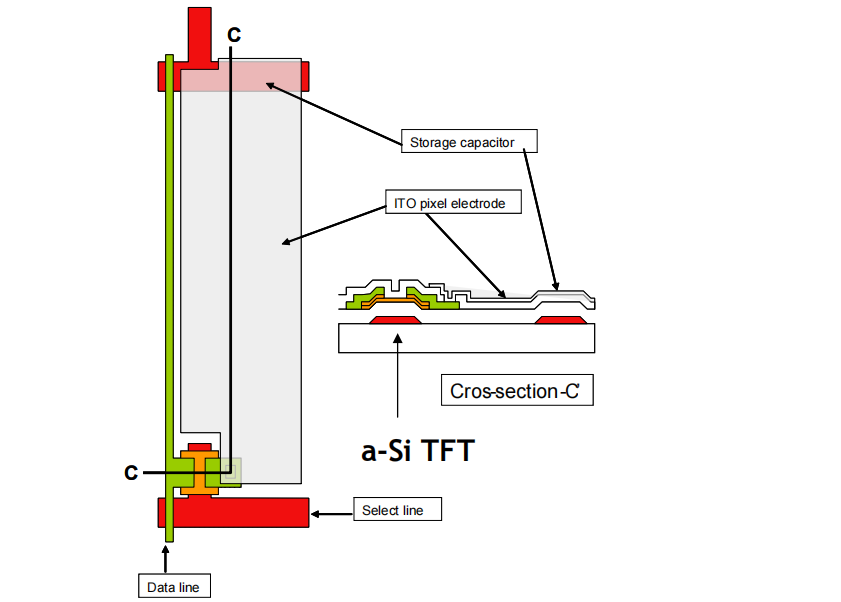

Bir TFT-LCD ekran modülü genellikle birkaç temel bileşenden oluşur: sıvı kristal panel (Panel), arka aydınlatma ünitesi ve harici sürücü devreleri. Sıvı kristal panelin kendisi, panelin her iki tarafına yerleştirilmiş polarizatörlerle birlikte bir sıvı kristal tabakasını sandviçleyen iki cam alt tabakadan oluşur.

Cam alt tabakalardan biri renkli görüntüleme için bir renk filtresi (CF) içerirken, diğer alt tabaka pikselleri sürmek için ince film transistörlerinden oluşan aktif bir matrise (TFT Dizisi) sahiptir.

TFT LCD Ekranın Nasıl Yapıldığı Hakkında Konuşalım

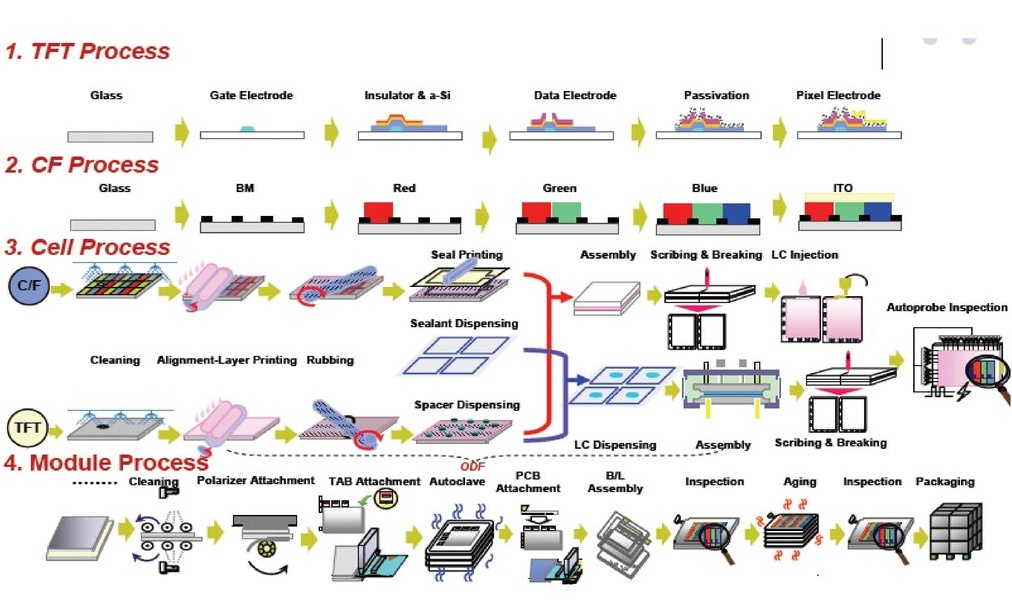

Bir TFT (İnce Film Transistör) ekran panelinin üretimi dört ana aşamaya ayrılabilir: TFT, CF (Renkli Filtre), Hücre ve Modül. Her aşama, nihai ürünü oluşturmak için belirli süreçleri içerir.

1.Dizi Aşaması (TFT):

benBeyaz cam alt tabakanın girişiyle başlar.

benAlt tabaka üzerinde elektrik devresi imalatının tamamlanmasıyla son bulur.

2. Renk Filtresi (CF) Aşaması:

benBeyaz cam alt tabakanın girişiyle başlar.

benSiyah matrisin, RGB renk filtrelerinin ve ITO (İndiyum Kalay Oksit) kaplamasının tamamlanmasıyla son bulur.

3.Hücre Aşaması:

benOryantasyon işleminden sonra TFT alt tabakasının CF alt tabakasıyla hizalanması ve bağlanması işlemini içerir.

benYapıştırılmış panellerin tek tek ünitelere kesilmesi ve polarize edici levhaların takılmasıyla tamamlanır.

4.Modül Aşaması:

benLCD panelle başlıyor.

benSürücü devrelerinin montajı ile tam bir ekran modülü oluşturularak son bulur.

Dizi Aşaması (TFT)

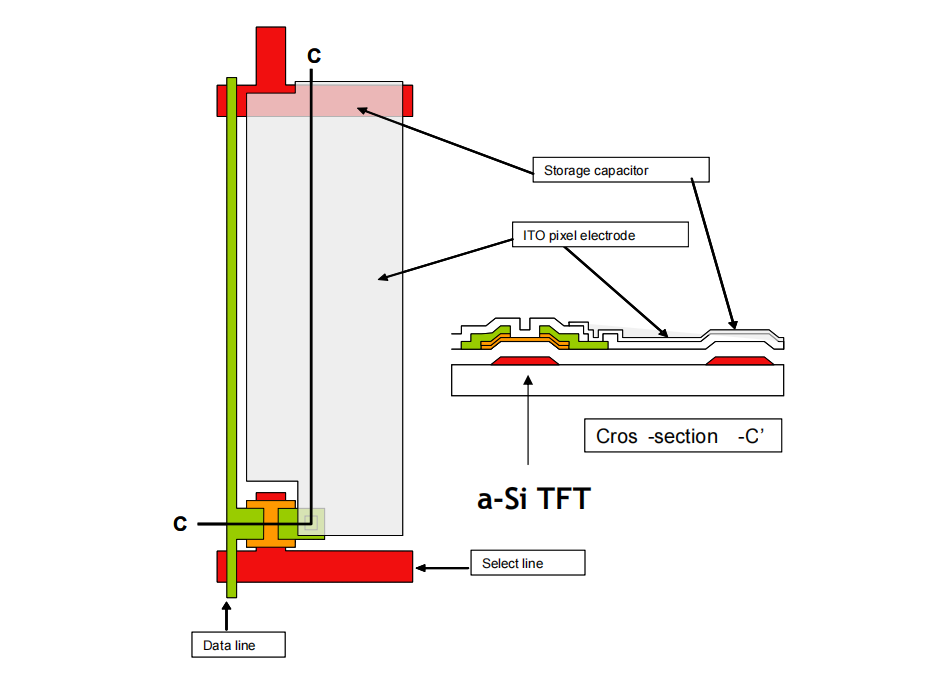

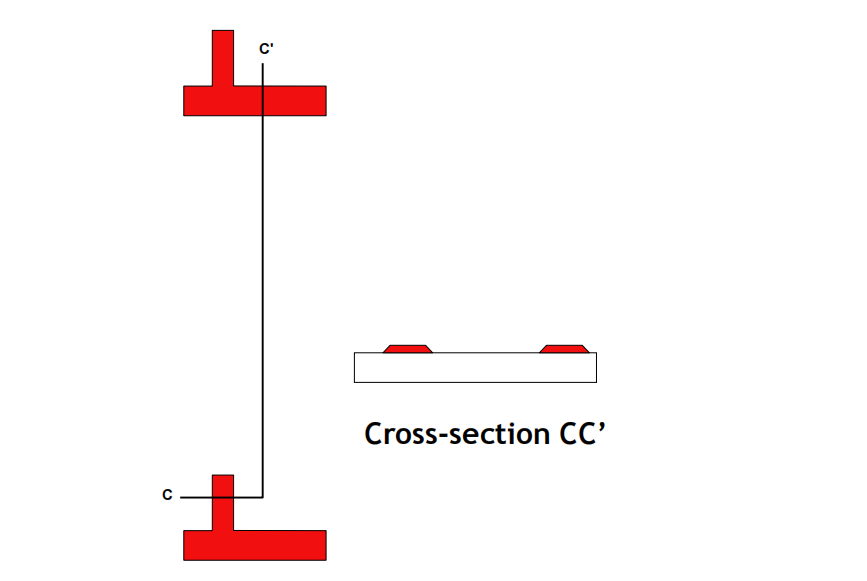

Dizi aşaması temel olarak şu adımları tamamlar: kapı elektrodu ve tarama çizgilerinin oluşturulması, kapı yalıtkanının ve amorf silisyum adalarının biriktirilmesi, kaynak ve drenaj elektrotlarının (S/D) veri elektrotları ve kanal alanı ile birlikte oluşturulması, koruyucu yalıtım tabakasının biriktirilmesi (pasifleştirme) ve geçiş deliklerinin oluşturulması ve son olarak şeffaf piksel elektrotlarının (ITO) oluşturulması.

Kapı ve Tarama Hatlarının Oluşumu

Kapı ve tarama çizgilerini oluşturma süreci, cam alt tabakanın ilk ve kaplama öncesi temizliğiyle başlar, ardından kapı malzemesini biriktirmek için metal püskürtme yapılır. Daha sonra, alt tabaka kaplama öncesi temizlik, kaplama hazırlığı ve ön pişirme işlemlerinden geçer. Daha sonra bir fotorezist tabakası uygulanır, ardından kaplama sonrası pişirme, bir maske aracılığıyla pozlama ve açığa çıkan fotorezistin geliştirilmesi gelir. Geliştirme sonrası pişirmeden sonra, alt tabaka kusurlar için otomatik optik incelemeden (AOI), istenmeyen malzemeyi çıkarmak için ıslak aşındırma, kalan fotorezistin sıyrılması ve şerit sonrası temizlik işlemlerinden geçer. Son olarak, alt tabaka kaliteyi sağlamak için AOI kullanılarak tekrar incelenir. Bu işlemler tamamlandıktan sonra, tarama çizgileri ve kapı elektrotları cam alt tabaka üzerinde oluşturulur. Ortaya çıkan desen aşağıdaki şekilde gösterilmiştir.

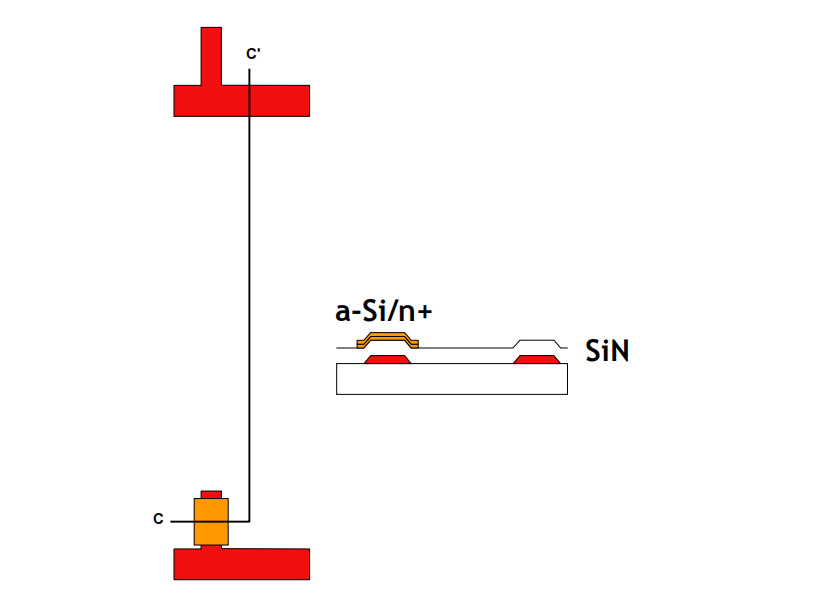

Kapı Yalıtkanı ve Amorf Silisyum Adalarının Oluşumu

Kapı izolatörü ve amorf silikon adaları oluşturma süreci şu adımları içerir: cam alt tabakanın ön kaplama temizliği, kapı izolatörü ve amorf silikon için üç katmanın PECVD (Plazma Destekli Kimyasal Buhar Biriktirme) biriktirilmesi, fotorezist uygulamasından önce ön kaplama temizliği, ön pişirme, fotorezist kaplama, kaplama sonrası pişirme, fotomaske ile pozlama, geliştirme, geliştirme sonrası pişirme ve kusur tespiti için otomatik optik inceleme (AOI). Bunu takiben, süreç istenmeyen malzemeyi çıkarmak için kuru aşındırma, kalan fotorezistin sıyrılması, şerit sonrası temizlik ve kaliteyi sağlamak için son bir AOI incelemesi ile devam eder. Bu süreçlerin tamamlanmasının ardından, kapı izolatörü ve amorf silikon adaları cam alt tabaka üzerinde başarıyla oluşturulur.

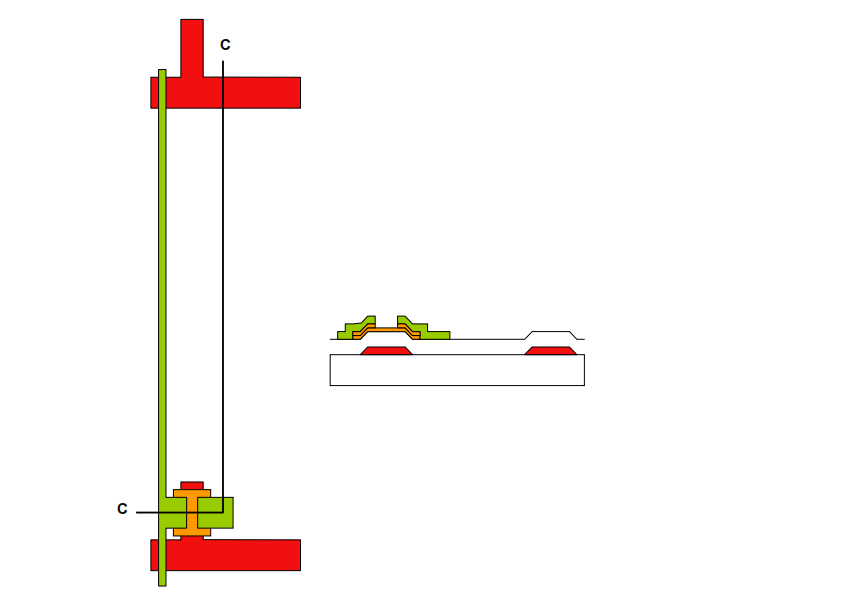

Kaynak ve Drenaj Elektrotlarının (S/D), Veri Elektrotlarının ve Kanalın Oluşumu

Kaynak ve drenaj elektrotlarını (S/D), veri elektrotlarını ve kanalı oluşturma süreci şu adımları içerir: cam alt tabakanın ön kaplama temizliği, S/D katmanını biriktirmek için metal püskürtme, fotorezist uygulamasından önce ön kaplama temizliği, ön pişirme, fotorezist kaplama, kaplama sonrası pişirme, bir fotomaske ile pozlama, geliştirme, geliştirme sonrası pişirme ve kusur tespiti için otomatik optik inceleme (AOI). Bunu takiben, süreç S/D elektrotlarını tanımlamak için ıslak aşındırma, kanalı oluşturmak için kuru aşındırma, kalan fotorezistin sıyrılması, sıyırma sonrası temizlik ve kaliteyi sağlamak için son bir AOI incelemesi ile devam eder. Bu süreçlerin tamamlanmasının ardından, kaynak ve drenaj elektrotları, veri elektrotları ve kanal cam alt tabaka üzerinde başarıyla oluşturularak TFT yapısı tamamlanır.

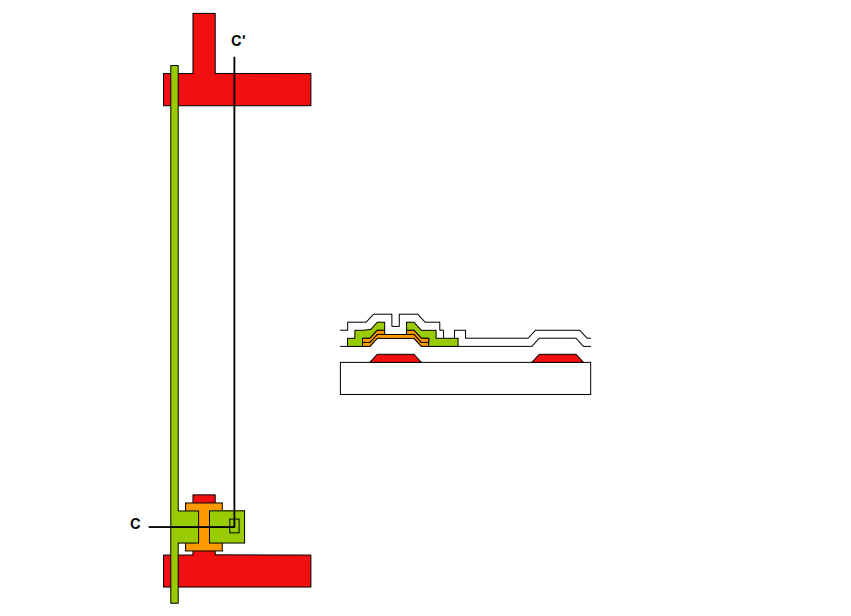

Koruyucu Yalıtım Katmanının (Pasifleştirme) ve Geçiş Yollarının Oluşumu

Koruyucu yalıtım tabakası (Pasifleştirme) ve geçiş yollarının oluşturulması süreci aşağıdaki adımları içerir: cam alt tabakanın ön kaplama temizliği, pasifleştirme tabakasının PECVD (Plazma Destekli Kimyasal Buhar Biriktirme) birikimi, fotorezist uygulamasından önce ön kaplama temizliği, ön pişirme, fotorezist kaplama, kaplama sonrası pişirme, fotomaske ile pozlama, geliştirme, geliştirme sonrası pişirme ve kusur tespiti için otomatik optik inceleme (AOI). Bunu takiben, süreç geçiş yollarını oluşturmak için kuru aşındırma, kalan fotorezistin sıyrılması, şerit sonrası temizlik ve kaliteyi sağlamak için son bir AOI incelemesi ile devam eder. Bu süreçlerin tamamlanmasının ardından, koruyucu yalıtım tabakası ve geçiş yolları cam alt tabaka üzerinde başarıyla oluşturularak TFT yapısı tamamlanır.

Şeffaf Piksel Elektrotların (ITO) Oluşumu

Şeffaf piksel elektrotları (ITO) oluşturma süreci şu adımları içerir: cam alt tabakanın ön kaplama temizliği, ITO tabakasının püskürtme biriktirilmesi, fotorezist uygulamasından önce ön kaplama temizliği, ön pişirme, fotorezist kaplama, kaplama sonrası pişirme, fotomaske ile pozlama, geliştirme, geliştirme sonrası pişirme ve kusur tespiti için otomatik optik inceleme (AOI). Bunu takiben, süreç ITO elektrotlarını tanımlamak için ıslak aşındırma, kalan fotorezistin sıyrılması, sıyırma sonrası temizlik ve kaliteyi sağlamak için son bir AOI incelemesi ile devam eder. Bu süreçlerin tamamlanmasının ardından, şeffaf piksel elektrotları cam alt tabaka üzerinde başarıyla oluşturulur ve dizi üretim süreci tamamlanır.

Renk Filtresi (CF) Aşaması

Renk Filtresi (CF), canlı renkli görüntüler üretmek için gerekli olan TFT-LCD (İnce Film Transistör Sıvı Kristal Ekran) panellerinin kritik bir bileşenidir. Ekranda tam bir renk spektrumu üretmek için bir araya gelen bir dizi kırmızı, yeşil ve mavi pikselden oluşur. Aşağıda bir Renk Filtresinin yapısı ve üretim sürecinin ayrıntılı bir özeti verilmiştir: Bir Renk Filtresinin Yapısı

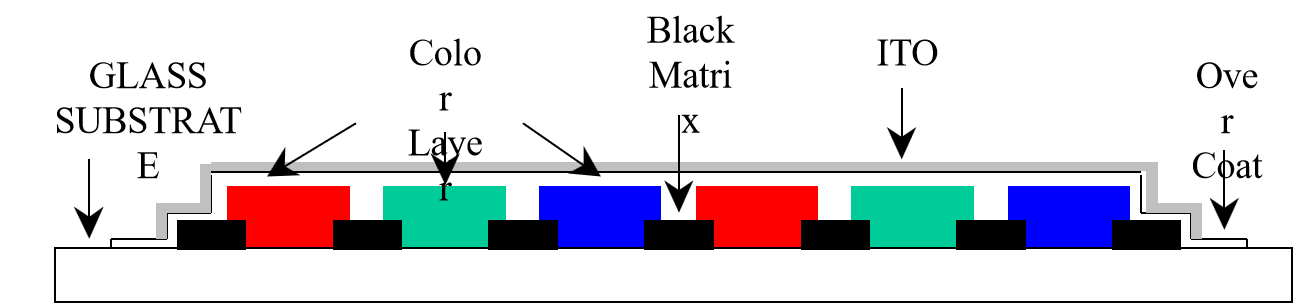

Bir Renk Filtresi genellikle her biri farklı bir işlevi yerine getiren birden fazla katmandan oluşur:

1.Cam Alt Tabaka:

Mekanik destek sağlayan temel taban katmanı.

2.Siyah Matris (BM):

Işığı emen bir malzemeden yapılmış olup, her bir pikseli belirginleştirir ve pikseller arası ışık sızıntısını en aza indirerek kontrastı artırır.

3.Renkli Reçine Katmanları:

Boyalı şeffaf reçine malzemeden üretilen, piksel renklerini belirleyen gerçek kırmızı, yeşil ve mavi renkli filtreler.

4. Üst Katman (OC):

Filtreleri fiziksel ve kimyasal hasarlardan korumak ve yüzeyi eşitlemek için renkli reçinelerin üzerine uygulanan koruyucu bir tabaka.

5.ITO (İndiyum Kalay Oksit) Elektrot:

Panelin elektrot görevi görerek içinden geçen ışığı düzenlemesini sağlayan şeffaf iletken tabaka.

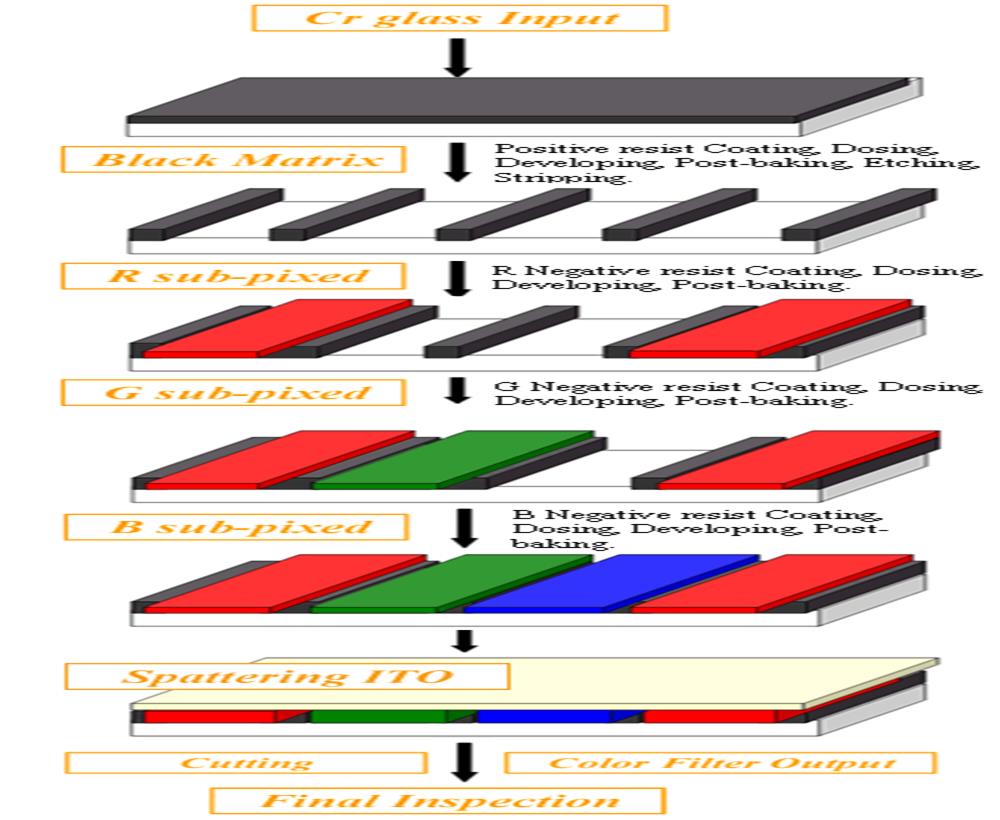

Bir Renk Filtresinin Üretim Süreci

benBir Renk Filtresi Oluşturmak, genellikle yarı iletken üretiminde kullanılanlara benzer fotolitografi tekniklerinin kullanıldığı birkaç hassas adımı içerir:

1.Alt tabakanın hazırlanması:

benCF kalitesini tehlikeye atabilecek kirliliklerin ortadan kaldırılması için cam alt tabakanın iyice temizlenmesi.

2.Siyah Matris Oluşumu:

benTemizlenmiş alt tabakaya bir fotorezist tabakası uygulanarak, BM desenini ana hatlarıyla belirtmek için fotolitografi kullanılır. Pozlama sonrası, gelişmemiş alanlar ortaya çıkarılır ve siyah pigmentle doldurulur, ardından kürlenir.

3.Renkli Reçine Uygulaması:

benHer renk katmanı için ayrı bir fotolitografi işlemi kullanılarak BM sınırları içinde kırmızı, yeşil ve mavi renkli reçinelerin ardışık uygulaması. Kaplama ve pozlamadan sonra, fotorezist olmayan alanlar geliştirilir ve reçine ile doldurulur, ardından kürleme yapılır.

4. Üst Kat Uygulaması:

benReçine renklerinin üzerine, onları korumak ve sonraki ITO elektrot birikimi için pürüzsüz bir yüzey oluşturmak amacıyla bir OC tabakası uygulanır.

5.ITO Elektrot Biriktirme:

benŞeffaf ITO elektrot, OC tabakasının üzerine püskürtme yoluyla biriktirilir ve daha sonra elektrot mimarisini yapılandırmak için desenlendirilir.

6.Denetim ve Test:

benÜretim boyunca titiz denetimler ve testler CF kalitesini garanti eder. Renk doğruluğu, tekdüzelik ve kusur seviyeleri gibi ölçümler kapsamlı bir şekilde incelenir.

7.Entegrasyon:

benKalite güvencesi sonrası, Renkli Filtre, TFT dizisi ve sıvı kristal katmanı gibi TFT-LCD panel bileşenleri ile hassas bir şekilde hizalanır ve lamine edilir.

Renkli Filtre'nin üretimi, TFT-LCD ekranlarda görülen canlı renk gösterimi için kritik öneme sahip olan kimya mühendisliği ve hassas fotolitografi arasındaki hassas etkileşimi yansıtıyor.

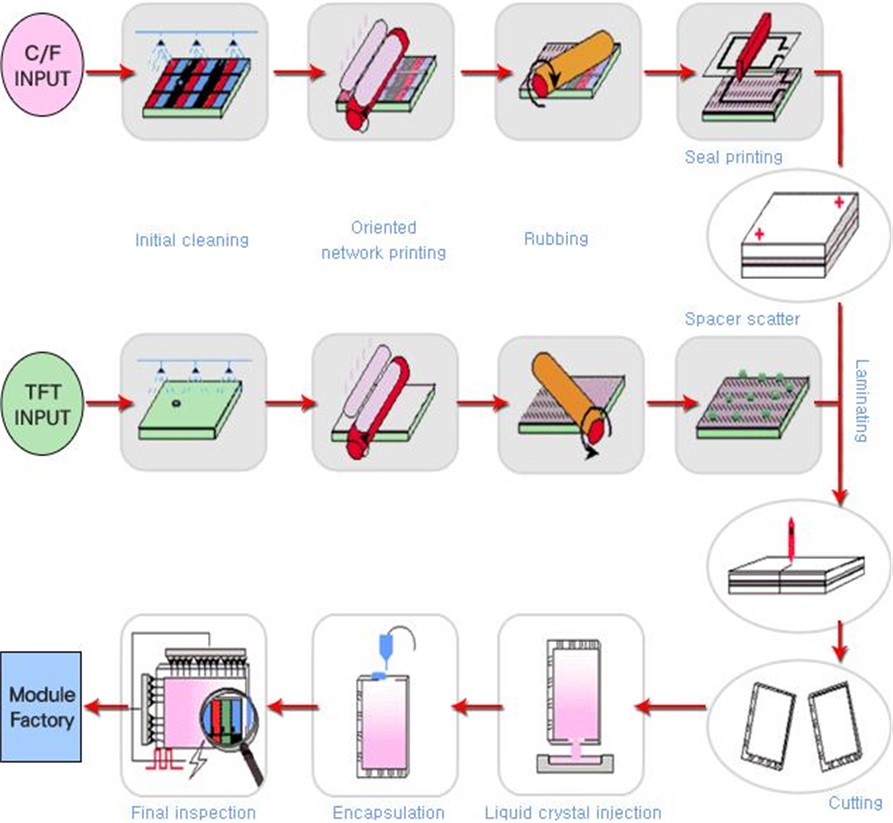

Hücre Aşaması

Bir TFT ekranının 'Hücre' yönü içindeki üretim süreci dört temel aşamaya ayrılabilir: Hizalama, Kutulama, Kesme ve Polarize Edici Bağlantı. Bu aşamaların hedefleri ve birincil prosedürleri aşağıdaki gibi özetlenmiştir:

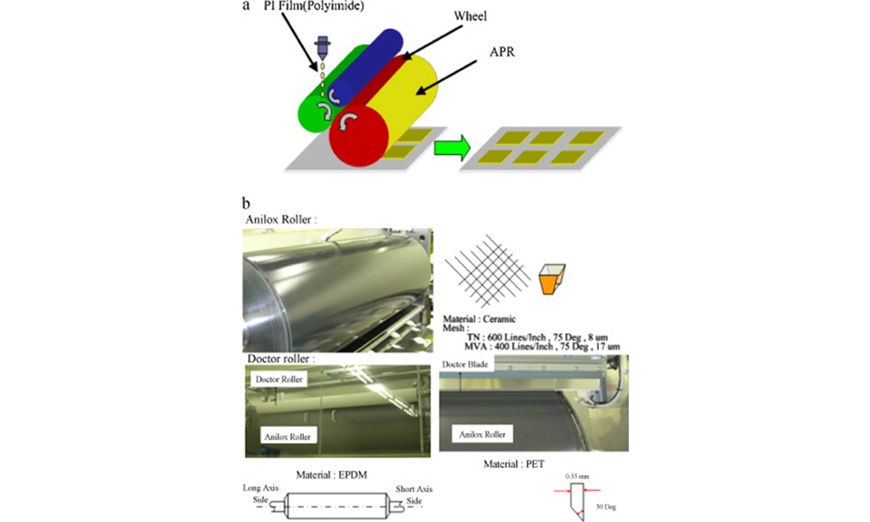

PI (Polimid) Baskı

Poliimid (PI), uygulama ve pişirme sonrasında CF ve TFT alt tabakalarının yüzeylerine sıkıca yapışan yüksek performanslı, şeffaf bir organik polimer malzemedir. PI kaplaması, özel bir gravür baskı tekniği kullanır. Birincil gravür baskı işleminin yanı sıra, PI baskı, alt tabaka temizleme, ön pişirme, otomatik optik inceleme ve kürleme gibi çeşitli yardımcı işlemleri içerir. Gerekirse, bir PI yeniden işleme işlemi de vardır.

1. Ön-PI Temizliği:

Alt tabakayı toz, yağ ve diğer kirleticilerden arındırarak bir sonraki adımlara hazırlayın.

2.PI Baskı:

PI (Poliimid) malzemesini, tıpkı kağıt üzerine bir tasarım basar gibi, ancak koruyucu bir tabaka oluşturan özel bir malzeme kullanarak, alt tabakaya uygulayın.

3.Ön Pişirme:

PI katmanının alt tabakaya düzgün bir şekilde yapışmasını sağlamak için kısmen kurumasını sağlayan ön pişirme aşaması.

4.PI Denetimi:

Basılı katmanların leke, düzensizlik veya kusur açısından yakından incelenmesi, tıpkı boyalı bir duvarda kusur olup olmadığının incelenmesine benzer.

5.PI Yeniden Çalışma:

Eğer inceleme sırasında herhangi bir sorun tespit edilirse, bu adım, bir çizimdeki hataları silmeye benzer şekilde, söz konusu kusurların düzeltilmesini içerir.

6.PI Kürleme:

PI tabakası, kilin fırında sertleştirilmesi gibi, pişirme işlemiyle tamamen sertleştirilerek güçlü ve dayanıklı hale getirilir.

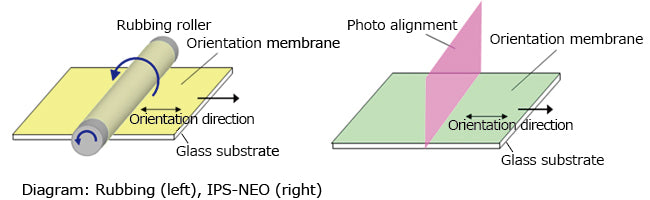

Sürtme İşlemi

Sürtünme işlemi üç ana aşamadan oluşur: Ultrasonik Temizleme (USC), Hizalama ve Sürtünme, ayrıca sürtünme sonrası ek bir USC temizleme adımı. İşte ayrıntılı bir döküm:

1. Ultrasonik Temizleme (USC):

- Ultrasonik temizleyici kullanarak alt tabakadan toz ve parçacıkları temizlemeyi amaçlar, bu da kapsamlı temizlik için ultrasonik dalgalar kullanır. Bu, bir sonraki adımlara geçmeden önce alt tabakanın herhangi bir kirleticiden arındırılmasını sağlar.

2. Hizalama:

- Hizalama aşaması, görsel gereksinimleri karşılamak için alt tabakanın yönelimini ayarlar. Bu süreç basittir ve sonraki işlemler için alt tabakanın doğru konumlandırılmasına odaklanır.

3. Sürtünme:

- Sürtme aşamasında, kadife bir bez PI tabakasının üzerine sürtülür. Bu eylem, PI'nin yan zincirlerini birleşik bir yönde hizalayarak, istenen yüzey özelliklerini elde etmek için moleküler yapıyı düzenler.

4. Sürtünme Sonrası Ultrasonik Temizleme (USC):

- Ovma işleminden sonra, alt tabakada partikül madde veya kalıntılar olabilir. Ovma sonrası USC temizliği bu kalıntıları temizleyerek alt tabakanın yüzeyinin kusursuz bir şekilde temiz olmasını sağlar. Bu adım, ovma işlemi sırasında yapışan parçacıkları veya kalıntıları çıkarmak ve çıkarmak için ultrasonik dalgalar kullandığından, nihai ürünün kalitesini korumak için kritik öneme sahiptir.

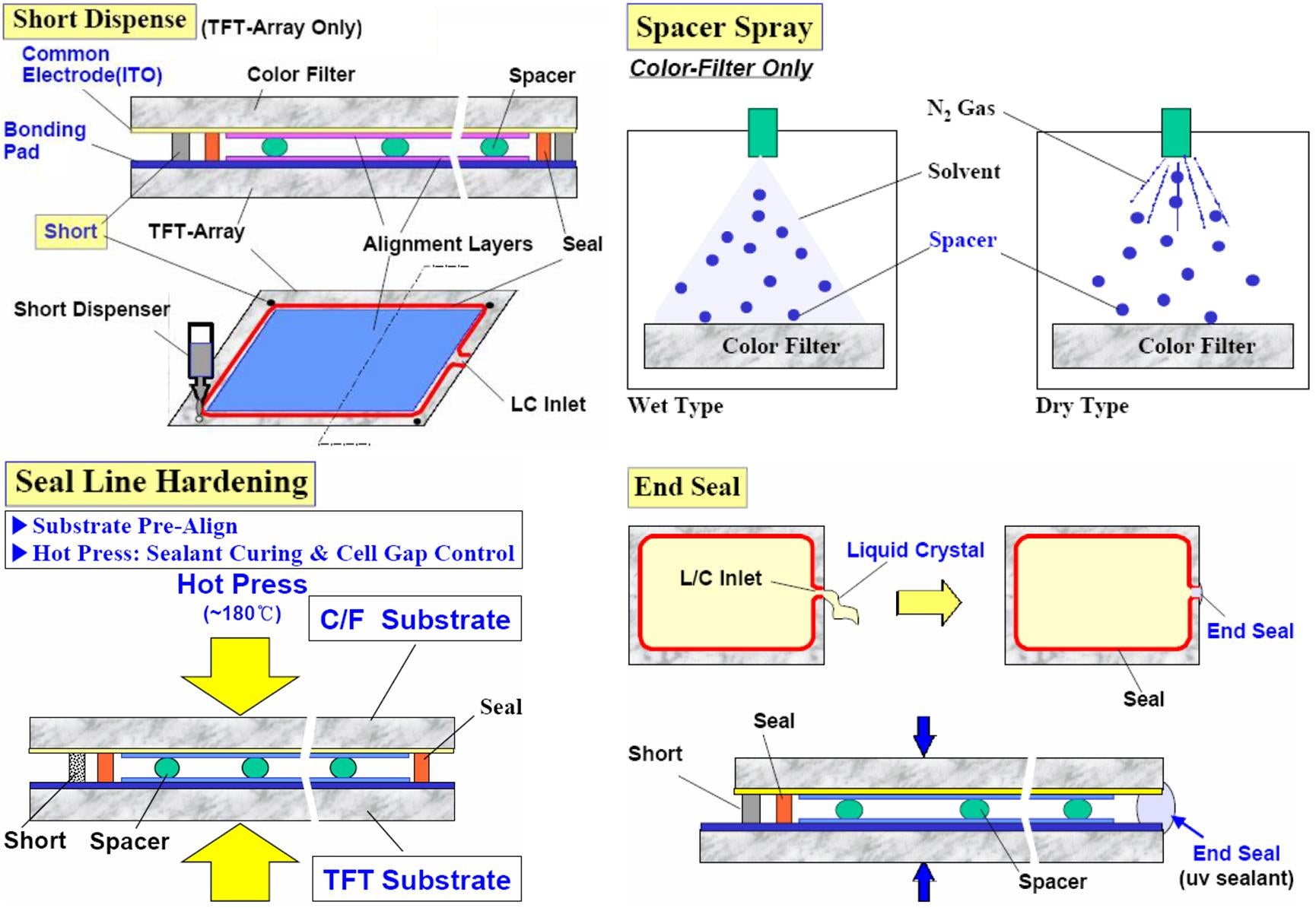

ODF (One Drop Fill) Kapsülleme İşlemi

TFT-LCD üretim sürecinde, "hücre birleştirme süreci", renk filtresini (CF) ve TFT cam alt tabakasını sıkıca birbirine bağlamayı, iki cam alt tabakası arasındaki boşluğu (genellikle "hücre" olarak adlandırılır) sıvı kristalle doldurmayı ve hücrenin kalınlığını hassas bir şekilde kontrol etmeyi içeren kritik bir adımdır. Geleneksel hücre birleştirme yöntemi, önce boş bir hücre oluşturmayı, ardından sıvı kristali enjekte etmeyi içerir. Buna karşılık, One Drop Fill (ODF) teknolojisi, başlangıçta sıvı kristali TFT veya CF cam alt tabakasına damlatmayı, ardından iki alt tabakayı vakum ortamında birbirine bağlamayı ve hücre birleştirmeyi ultraviyole (UV) ışık ve termal kürleme teknikleri kullanarak tamamlamayı içerir.

ODF hücre birleştirme süreci temel olarak beş ana adıma ayrılır:

1. Sızdırmazlık Maddesi ve Gümüş Macun Uygulaması:

- UV ile kürlenen yapıştırıcı, iki alt tabakanın sıkıca bağlanmasını ve hücrenin kalınlığını belirlemek için CF ve TFT cam alt tabakalarının kenarlarına uygulanan sızdırmazlık maddesi olarak kullanılır. Aynı anda, gümüş macunun uygulanması, elektriksel bağlantıyı sağlamak için CF ve TFT üzerindeki ortak elektrotları bağlamak içindir.

2. Sıvı Kristal Kaplama:

- Sıvı kristal malzeme, sızdırmazlık maddesiyle kaplanmış olan TFT alt tabakasına damlatılır. Sıvı kristal malzeme, görüntüleme sürecinde kritik bir rol oynar; düzenlemesini değiştirerek içinden geçen ışığın durumunu ayarlar ve böylece piksellerin rengini ve parlaklığını kontrol eder.

3. Vakumla Bağlama:

- Sızdırmazlık maddesi, gümüş macun ve sıvı kristal ile kaplanmış CF alt tabakası, vakum ortamında TFT alt tabakasına bağlanır. Bu adım, kabarcık oluşumunu önlemeye yardımcı olur ve iki alt tabaka arasında sıkı, boşluksuz bir bağ olmasını sağlar.

4. Ultraviyole (UV) Kürleme:

- Sıvı kristalin hasar görmesini önlemek için, hassas bölgeleri örtmek için ışıktan koruyan bir film kullanılır ve ardından yapıştırılmış alt tabakalar ultraviyole ışığa maruz bırakılır. Bu işlem, sızdırmazlık maddesinin ve gümüş macunun hızla kürlenmesini ve güçlü bir bağ oluşturmasını sağlar.

5. Isıl Kürleme:

- UV kürleme tamamlandıktan sonra, alt tabakalar sızdırmazlık maddesinin yapışmasını daha da güçlendirmek için termal bir işleme tabi tutulur. Bu adım özellikle UV ışığının tam olarak ulaşamadığı, örneğin kabloların altındaki alanları hedef alır ve bu parçaların iyice kürlenmesini sağlar.

Ayrıca, bu dört ana işlem akışına ek olarak, ODF hücre montajı ayrıca ped malzemesi uygulamasından önce temizlik, ped malzemesinin yeniden işlenmesi, sızdırmazlık maddesi ve sıvı kristal uygulamasından önce USC kuru temizleme, sızdırmazlık maddesi uygulamasından sonra otomatik optik inceleme ve görsel inceleme gibi bazı yardımcı işlemleri ve sızdırmazlık maddesi kürlendikten sonra hücre kalınlığı ve ofset tespiti içerir. Bu adımlar yardımcı olsa da, tüm üretim sürecinin titizliğini ve nihai ürünün kalitesini sağlamada önemli bir rol oynarlar.

Kesme, Kenarlama ve Elektriksel Ölçüm İşlemi

1. Kesme:

- Cam alt tabakanın belirli boyutu ve ürün boyutlarındaki çeşitlilik nedeniyle, tek bir cam alt tabaka üzerinde birden fazla ürün hücresi düzenlenir. Kesme, elmas bir tekerleğin cam yüzeyinde kaydırılmasıyla gerçekleştirilir. Kesme tekerleği teknolojisindeki gelişmelerle, artık bir teknik çok derin bir kesim izi oluşturarak, ayırma ihtiyacını ortadan kaldırır.

2. Kenar:

- Cam ayrı ayrı ekranlara kesildikten sonra, her ekranın kenarlarında çok sayıda ince çatlak bulunur. Bu çatlakların daha sonraki taşımalarda çarpışmalar nedeniyle kırılmaya neden olmasını önlemek için kenar işlemi gereklidir.

3. Elektriksel Ölçüm:

- Elektriksel ölçüm, üretim sırasında birden fazla kez kullanılan yardımcı bir işlemdir, ancak burada özellikle önemlidir çünkü bu, LCD'nin ekran performansını test etmek için elektriğin ilk kez uygulandığı zamandır. Test prensibi basittir: elektriği ayrı ekran piksellerine uygulayın ve hücrenin ekran performansını polarize edici bir film aracılığıyla gözlemleyin. Genellikle, dizi testi için kullanılan kısa bir çubuk elektriklendirilir. Elektriksel testten sonra, standartları karşılamayan ekranlar, daha sonraki aşamalarda malzeme israfını önlemek için kaldırılır.

Ayrıca, tüm üretim sürecinin titizliğini ve nihai ürünün kalitesini garanti altına almak için kritik öneme sahip olan kesim sonrası görsel muayene ve kenar temizleme gibi yardımcı süreçler de yer almaktadır.

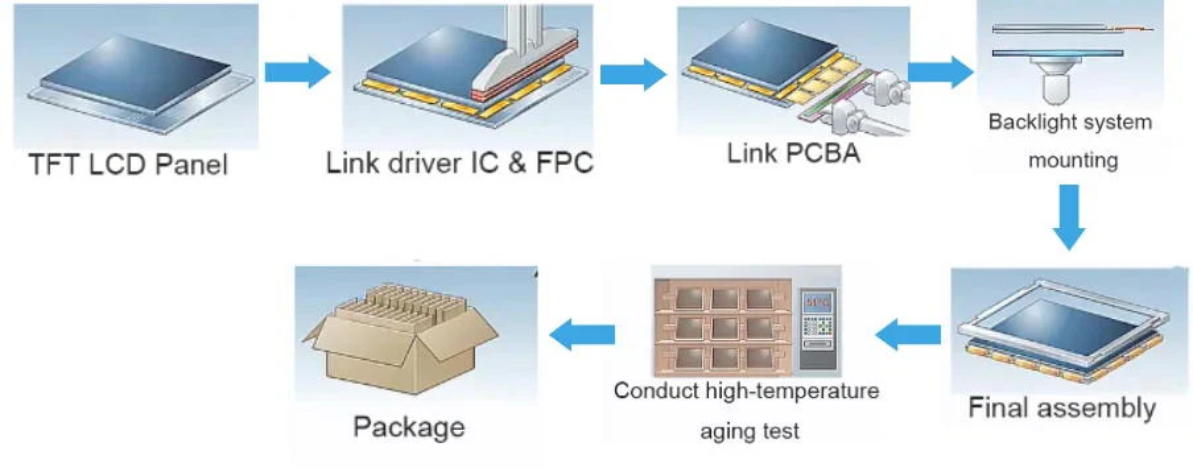

TFT Ekran Modülü Montaj Süreci

TFT (İnce Film Transistör) ekran modüllerinin montajı birkaç temel adımı içerir:

1. COG ve FPC Bağlama

- COG (Chip On Glass) ve FPC (Flexible Printed Circuit) bağlama, devreleri birbirine bağlama yöntemleridir.

- İşlem: Cam alt tabaka üzerinde bir elektrot dizisi oluşturulur ve daha sonra bu dizi IC/FPC üzerindeki karşılık gelen diziyle hizalanır. Her bir IC/FPC elektrodunu cam elektroda bağlamak için Anizotropik İletken Film (ACF) kullanılır.

2. Polarize Filmin Uygulanması

- Amaç: LCD çalışması polarize ışığa dayandığından, polarize bir film takmak çok önemlidir. Bu film, görüntüler oluşturmak için sıvı kristal hücrelerinden geçen ışığı kontrol eder.

3. Montaj

- Bileşenler: Arka aydınlatma, ekran, kontrol devre kartı ve dokunmatik ekranlar gibi diğer elemanlar bir araya getirilerek komple bir ekran modülü oluşturulur.

- Prosedür: Bu adım genellikle monte edilen modüllerin kalitesini garanti eden yetenekli teknisyenler tarafından manuel olarak gerçekleştirilir.

Bu süreçler, yüksek kaliteli TFT ekran modüllerinin üretimi için temel öneme sahiptir.

TFT Ekran Modülü Montajında Yardımcı İşlemler

Modül segmenti, ana proseslere ek olarak, TFT ekran modüllerinin işlevselliğini ve güvenilirliğini sağlamak için çeşitli yardımcı prosesleri içerir:

1. Lazer Kesim ve Kesim Sonrası Elektrik Ölçümü

- Parçalar lazer kullanılarak hassas bir şekilde kesilir ve ardından gerekli özelliklere uygun olduklarından emin olmak için elektriksel testlere tabi tutulur.

2. Bağlama ve Bağlama Sonrası Elektrik Ölçümü

- COG ve FPC birleştirme işlemlerinden sonra bu bağlantıların sağlamlığını doğrulamak için elektriksel testler yapılır.

3. Mikroskobik İnceleme

- Lazer kesim ve yapıştırma işleminden sonra herhangi bir kusur veya sorun olup olmadığını kontrol etmek için mikroskobik incelemeler (veya FPC yapıştırma işlemi için Otomatik Optik İnceleme (AOI)) yapılır.

4. Soyulma Dayanıklılığı Testi

- IC yapıştırma ve FPC yapıştırma işlemlerinden sonra, yapıştırmaların dayanıklılığını değerlendirmek amacıyla soyulma dayanımı testleri yapılır.

5. Montaj Sonrası Yaşlanma

- Montajı yapılan modüller, uzun vadeli güvenilirliği garanti altına almak için güç uygulanarak yaşlanma sürecinden geçirilir.

6. Paketleme ve Sevkiyat

- Modüller tüm test ve muayenelerden geçtikten sonra paketlenerek müşteriye veya üretimin bir sonraki aşamasına gönderilir.

Bu aşamalar, tek tek bileşen montajından modüllerin dağıtıma hazır hale gelmesinden önceki son kontrollere kadar TFT ekran modüllerinin işlevselliğini ve güvenilirliğini toplu olarak sağlar.

TN Ekran Modu Avantajları

Hızlı Tepki Süresi: TN ekranlar, genellikle 1 ila 5 milisaniye arasında değişen hızlı tepki süreleri sunar ve bu da onları oyunlar ve videolar gibi hızla değişen görüntüleri görüntülemek için uygun hale getirir.

1. Düşük Maliyet:TN ekranlar, gelişmiş üretim süreçleri sayesinde daha düşük üretim maliyetlerine sahiptir ve bu sayede seri üretim için ideal ve bütçe dostu seçeneklerdir.

2. Düşük Güç Tüketimi:TN ekranlar nispeten düşük güç tüketir ve bu sayede dizüstü bilgisayarlar ve tabletler gibi taşınabilir cihazlarda pil ömrünün daha uzun olmasına katkıda bulunur.

3. Geniş Kullanılabilirlik:TN teknolojisi yaygın olarak benimsendiğinden yedek parça ve destek bulmak kolaydır.

4. Basit Üretim:TN teknolojisinin basitliği, daha gelişmiş ekran teknolojilerine kıyasla üretiminin daha kolay olması anlamına geliyor; bu da tüketiciler için maliyet tasarrufu anlamına geliyor.

5. Parlak ve Net Metin:TN ekranlar net ve parlak metinleriyle bilinirler ve bu nedenle ofis ve belge merkezli uygulamalar için oldukça uygundurlar.

6. Güvenilirlik:TN ekranlar genellikle güvenilirdir ve uzun kullanım ömürlerine sahiptir, bu da dayanıklı ekran arayan işletmeler ve bireyler için faydalıdır.

Bu avantajlar, TN ekranları bütçe dostu monitörlerden dizüstü bilgisayarlara ve diğer taşınabilir cihazlara kadar çok çeşitli uygulamalar için popüler bir seçim haline getiriyor.

TN Ekran Modunun Dezavantajları

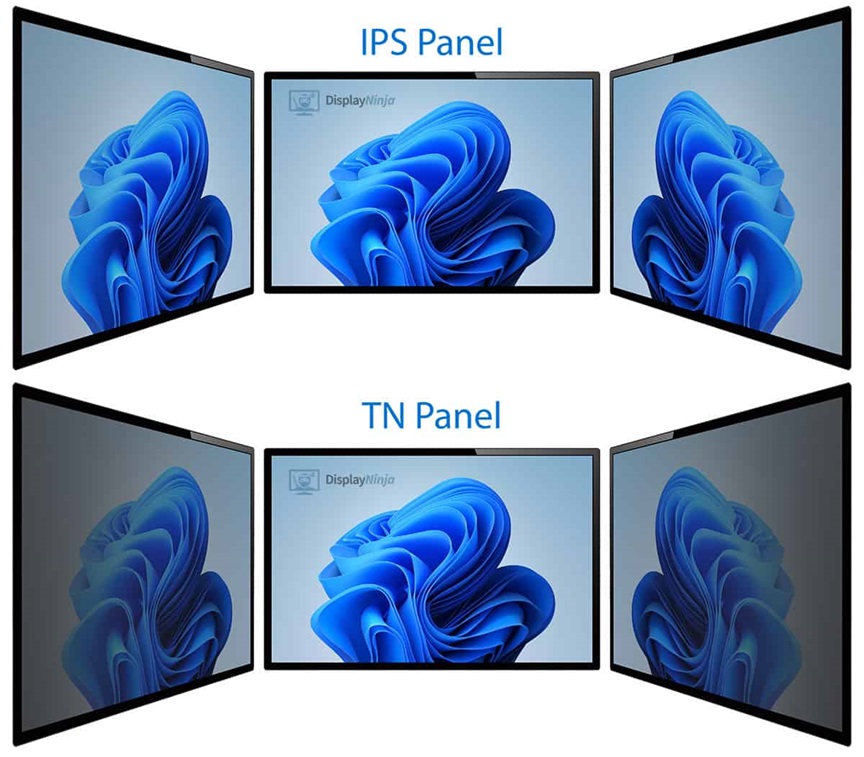

1. Dar Görüntüleme Açısı:TN ekranlar dar bir görüntüleme açısına sahiptir, tipik olarak 160 derece civarındadır. Yandan bakıldığında görüntü kalitesi önemli ölçüde azalır ve genel görüntüleme deneyimini etkiler.

2. Sınırlı Renkli Üretim:TN ekranlar sınırlı renk üretim yeteneklerine sahiptir ve bu da daha gelişmiş ekran teknolojilerine kıyasla daha az canlı ve daha az doğru renklerle sonuçlanır.

3. Daha Düşük Kontrast Oranı:TN ekranlar genellikle daha düşük kontrast oranına sahiptir, bu da siyahların daha az derin, beyazların daha az parlak görünmesi anlamına gelir ve bu da daha az canlı görüntü kalitesine yol açar.

4. Görüntü Kaydırma:Dar görüş açıları nedeniyle TN ekranlar farklı açılardan izlendiğinde renk kayması veya ters dönmesi görülebilir ve bu durum dikkat dağıtabilir.

5. Sınırlı Gri Tonlamalı Performans:TN ekranlar genellikle gri tonlamalı performansta zorluk çeker ve bu durum monokrom görüntülerin ve metinlerin kalitesini etkileyebilir.

6. Sınırlı HDR Desteği:Yüksek Dinamik Aralık (HDR) içeriği TN ekranlarda iyi desteklenmez ve bu durum ekranın HDR içerikte bulunan tüm parlaklık ve renk ayrıntılarını gösterme yeteneğini sınırlar.

7. Sınırlı Özelleştirme Seçenekleri:TN ekranlarda genellikle daha üst düzey ekran teknolojilerinde bulunan gelişmiş ayarlar ve özelleştirme seçenekleri eksiktir; bu durum kullanıcının görüntü kalitesi üzerindeki kontrolünü sınırlayabilir.

Bu dezavantajlar, özellikle grafik tasarımcılar, fotoğrafçılar ve oyuncular gibi yüksek kaliteli görsellere ihtiyaç duyan kullanıcılar için genel görüntüleme deneyimini etkileyebilir.

TN Ekran Modunun Uygulamaları

1. Tüketici Elektroniği:Düşük maliyetleri ve hızlı tepki süreleri nedeniyle TN ekranlar dizüstü bilgisayarlar, masaüstü monitörler ve oyun ekranları gibi tüketici elektroniğinde yaygın olarak kullanılmaktadır.

2. Endüstriyel Ekipman:Endüstriyel kontrol sistemlerinde TN ekranlar, hızlı tepki vermeleri ve düşük güç tüketimleri nedeniyle tercih edilmekte olup, gerçek zamanlı izleme ve kontrol uygulamaları için uygundurlar.

3. Tıbbi Cihazlar:Taşınabilir tıbbi cihazlar, hızlı veri okuma ve görüntüleme yetenekleri nedeniyle genellikle TN ekranları içerir ve bu da verimli hasta izleme ve teşhis olanağı sağlar.

4. Satış Noktası (POS) Sistemleri:TN ekranlar, güvenilirlikleri ve maliyet avantajları nedeniyle POS sistemlerinde sıklıkla kullanılmaktadır.

5. Eğitim Araçları:Eğitim ortamlarında TN ekranlar, etkileşimli beyaz tahtalarda ve öğrenci cihazlarında kullanılarak öğrenme araçları için uygun maliyetli bir çözüm sunmaktadır.

6. Ulaşım Sistemleri:TN ekranlar, düşük güç tüketimi ve dayanıklılıklarının avantaj sağladığı araç gösterge panelleri ve navigasyon sistemleri gibi ulaşım uygulamalarında kullanılır.

Bu uygulamalar TN ekranların güçlü yönlerinden yararlanarak onları çeşitli endüstrilerde çok yönlü ve pratik bir seçim haline getiriyor.

Son makaleler

-

2025'te AR/XR için 1-2 inç AMOLED'lerin Neden Önemli Olduğu

AR/XR Patlamasında 1-2 İnç AMOLED Ekranların Neden Vazgeçilmez Hale Geldiği (2025 Sektör İçgörüsü)

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Perakende için Gerilmiş Çubuk LCD Ekranlar: Süpermarketlerde Satışları ve Etkileşimi Artırın

Gerilmiş çubuk LCD ekranların süpermarket raf kenarı pazarlamasını nasıl geliştirdiğini, satışları nasıl artırdığını ve

-

Restoranlar ve Misafirperverlik Mekanları için Gerilmiş LCD Çözümleri

Gerilmiş LCD'ler, restoran menüleri ve misafirperverlik hizmetleri için mükemmel, şık ve yüksek parlaklıkta ekranlar sunar