TFT-LCD-schermen zijn de mainstream flat-panel display-technologie geworden, die geleidelijk traditionele cathode-ray tube (CRT)-schermen vervangt. Ze worden veel gebruikt in televisies, desktopmonitoren, laptops, autonavigatiesystemen, spelconsoles, PDA's, digitale camera's, camcorders en smartphones.

TFT-LCD-technologie ontstond eind jaren 70, aanvankelijk met behulp van samengestelde halfgeleidermaterialen zoals CdSe. De uitdagingen bij het beheersen van de chemische samenstelling tijdens de productie leidden echter tot de wijdverbreide acceptatie van op silicium gebaseerde halfgeleiders in grootschalige productie, met name in de TFT-LCD-industrie.

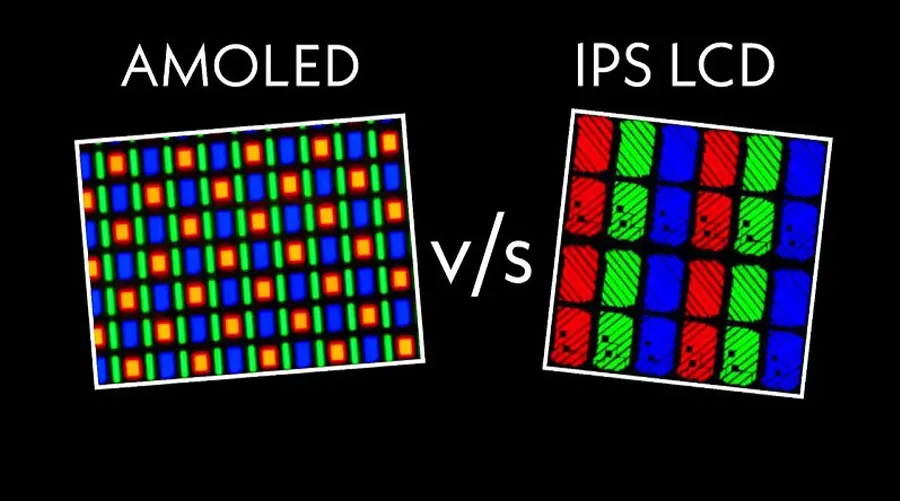

De meeste LCD's gebruiken tegenwoordig glazen substraten en vanwege beperkingen in verwerkingstemperaturen worden amorfe silicium (a-Si) en lage-temperatuur polysilicium (LTPS) technologieën vaak gebruikt voor TFT-fabricage. Naarmate de vraag naar TFT-LCD's toeneemt, neemt ook de behoefte aan verbeterde weergave-eigenschappen toe. Om aan deze vraag te voldoen, zijn verschillende weergavemodi ontwikkeld, waaronder IPS (In-Plane Switching) en MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Vanwege de omvang en de praktische toepassing richt deze bespreking zich echter specifiek op de TN-modus (Twisted Nematic), een van de meest voorkomende weergavemodi in de TFT-LCD-technologie.

Structuur van een TFT LCD-scherm (TN-type)

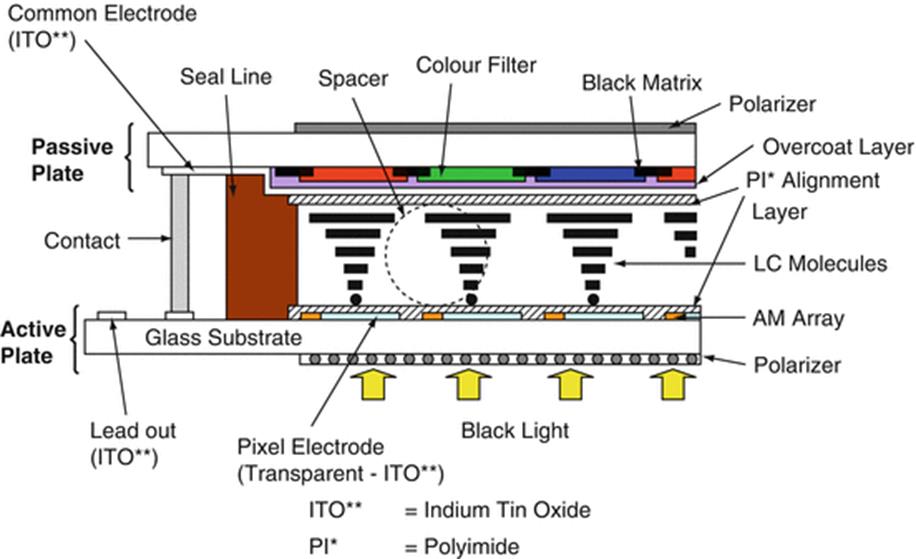

Een TFT-LCD-displaymodule bestaat doorgaans uit verschillende hoofdcomponenten: het liquid crystal paneel (paneel), de backlight-eenheid en externe aandrijfcircuits. Het liquid crystal paneel zelf bestaat uit twee glazen substraten met daartussen een laag vloeibare kristallen, samen met polarisatoren die aan beide kanten van het paneel zijn geplaatst.

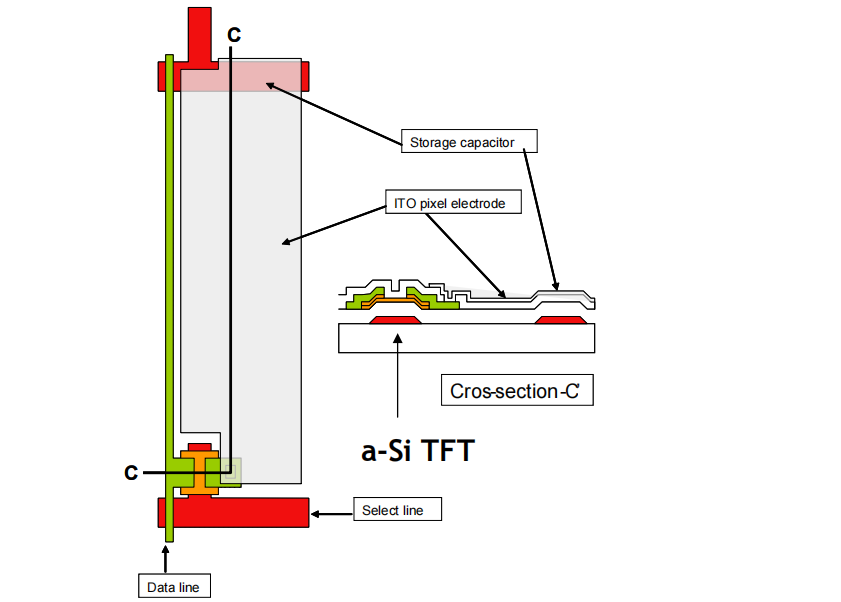

Eén van de glazen substraten bevat een kleurenfilter (CF) voor de weergave van kleuren, terwijl het andere substraat een actieve matrix van dunnefilmtransistors (TFT-array) bevat voor de aansturing van de pixels.

Laten we het hebben over hoe een TFT LCD-scherm wordt gemaakt

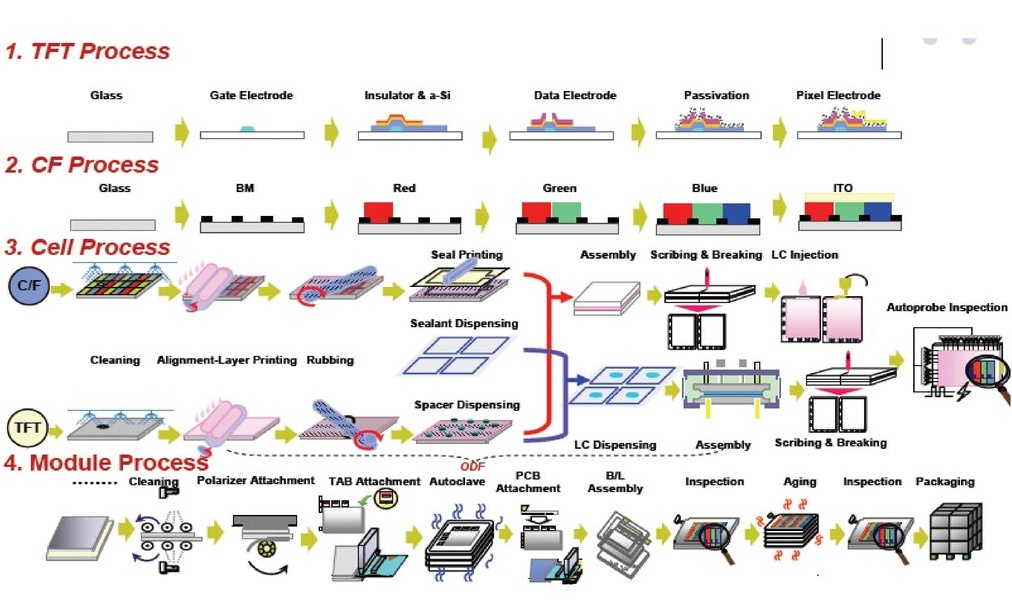

De productie van een TFT (Thin Film Transistor) displaypaneel kan worden onderverdeeld in vier hoofdfasen: TFT, CF (Color Filter), Cell en Module. Elke fase omvat specifieke processen om het eindproduct te creëren.

1. Array-fase (TFT):

ikBegint met de invoer van een wit glazen substraat.

ikEindigt met de voltooiing van de vervaardiging van het elektrische circuit op het substraat.

2. Kleurenfilter (CF) fase:

ikBegint met de invoer van een wit glazen substraat.

ikEindigt met de voltooiing van de zwarte matrix, RGB-kleurenfilters en ITO (Indium Tin Oxide) coating.

3. Celstadium:

ikHierbij wordt het TFT-substraat uitgelijnd en verbonden met het CF-substraat na oriëntatiebehandeling.

ikDe verlijmde panelen worden in afzonderlijke eenheden gesneden en de polarisatieplaten worden bevestigd.

4.Module-fase:

ikBegint met het LCD-paneel.

ikEindigt met de assemblage van de aandrijfschakeling tot een complete displaymodule.

Array-fase (TFT)

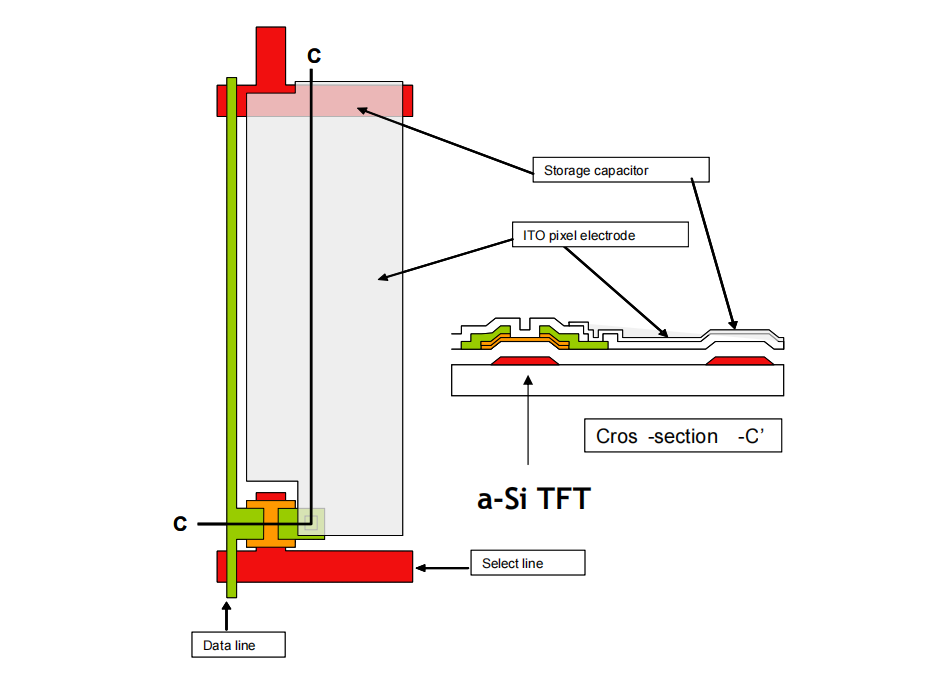

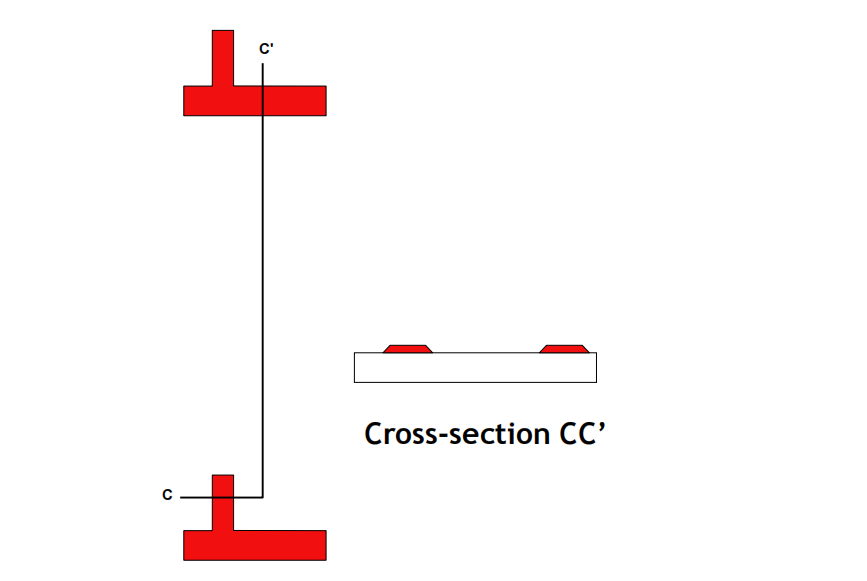

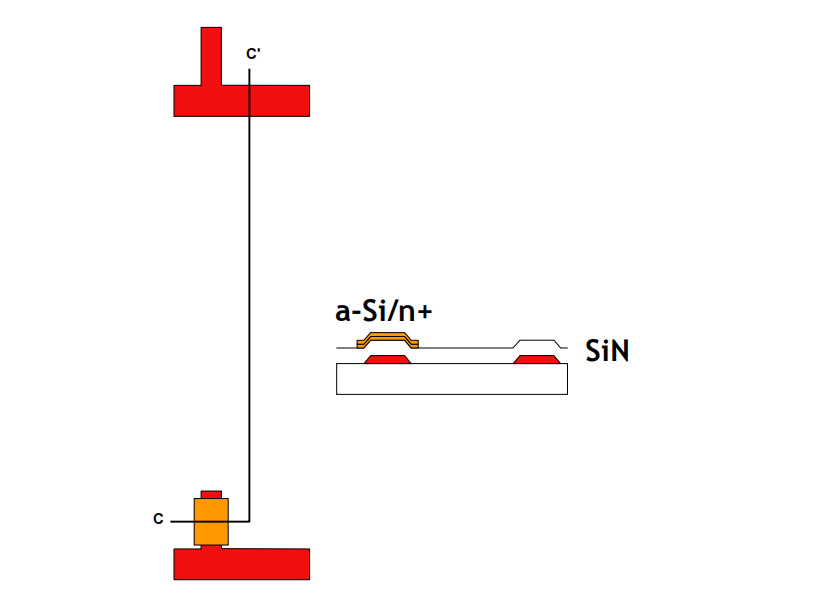

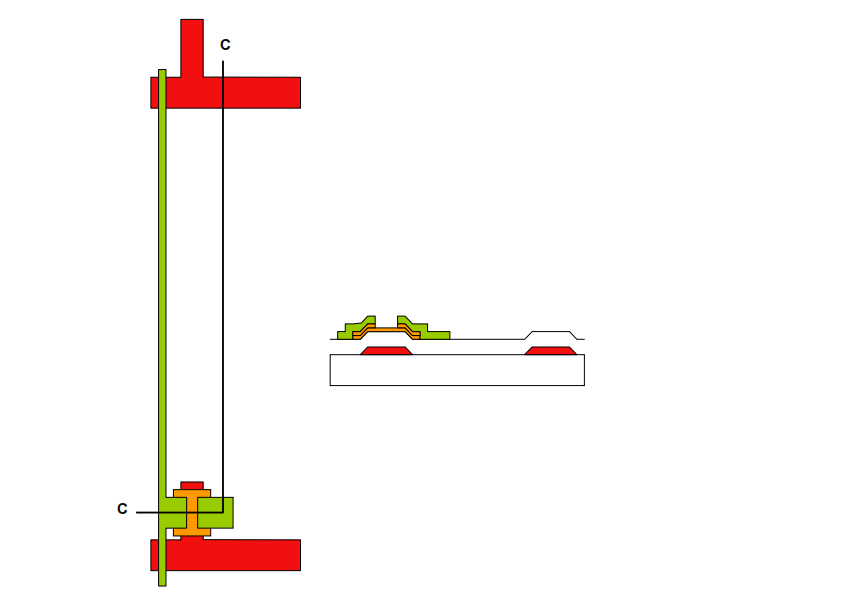

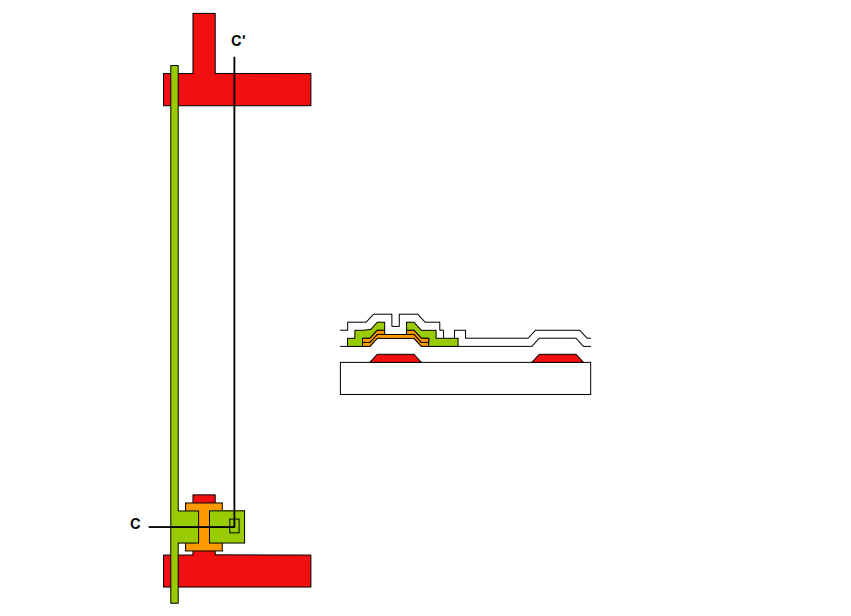

De arrayfase voltooit voornamelijk de volgende stappen: de vorming van de gate-elektrode en scanlijnen, depositie van de gate-isolator en amorfe siliciumeilanden, de creatie van de bron- en drain-elektroden (S/D) samen met de data-elektroden en het kanaalgebied, depositie van de beschermende isolatielaag (passivering) en de creatie van via-gaten en ten slotte de vorming van transparante pixelelektroden (ITO).

Vorming van de poort- en scanlijnen

Het proces voor het vormen van de gate- en scanlijnen begint met de initiële en pre-coating reiniging van het glazen substraat, gevolgd door metaal sputteren om het gate-materiaal af te zetten. Vervolgens ondergaat het substraat pre-coating reiniging, voorbereiding voor coating en pre-bake. Vervolgens wordt een fotoresistlaag aangebracht, gevolgd door post-coating bake, belichting door een masker en ontwikkeling van de belichte fotoresist. Na post-develop bake ondergaat het substraat een geautomatiseerde optische inspectie (AOI) op defecten, nat etsen om ongewenst materiaal te verwijderen, strippen van de resterende fotoresist en post-strip reiniging. Ten slotte wordt het substraat opnieuw geïnspecteerd met behulp van AOI om de kwaliteit te waarborgen. Na het voltooien van deze processen worden de scanlijnen en gate-elektroden gevormd op het glazen substraat. Het resulterende patroon wordt weergegeven in de onderstaande afbeelding.

Vorming van de poortisolator en amorfe siliciumeilanden

Het proces voor het vormen van de gate-isolator en amorfe siliciumeilanden omvat de volgende stappen: pre-coating reiniging van het glazen substraat, PECVD (Plasma-Enhanced Chemical Vapor Deposition) depositie van drie lagen voor de gate-isolator en amorf silicium, pre-coating reiniging voor fotoresist applicatie, pre-bake, fotoresist coating, post-coating bake, belichting door een fotomasker, ontwikkeling, post-develop bake en geautomatiseerde optische inspectie (AOI) voor defectdetectie. Hierna gaat het proces verder met droog etsen om ongewenst materiaal te verwijderen, strippen van de resterende fotoresist, post-strip reiniging en een laatste AOI inspectie om de kwaliteit te waarborgen. Na voltooiing van deze processen worden de gate-isolator en amorfe siliciumeilanden succesvol gevormd op het glazen substraat.

Vorming van de bron- en afvoerelektroden (S/D), data-elektroden en kanaal

Het proces voor het vormen van de bron- en afvoerelektroden (S/D), data-elektroden en het kanaal omvat de volgende stappen: pre-coating reiniging van het glazen substraat, metaal sputteren om de S/D-laag af te zetten, pre-coating reiniging voor fotoresist applicatie, pre-bake, fotoresist coating, post-coating bake, belichting door een fotomasker, ontwikkeling, post-develop bake en geautomatiseerde optische inspectie (AOI) voor defectdetectie. Hierna gaat het proces verder met nat etsen om de S/D-elektroden te definiëren, droog etsen om het kanaal te vormen, strippen van de resterende fotoresist, post-strip reiniging en een laatste AOI inspectie om de kwaliteit te waarborgen. Na voltooiing van deze processen worden de bron- en afvoerelektroden, data-elektroden en het kanaal succesvol gevormd op het glazen substraat, waarmee de TFT-structuur wordt voltooid.

Vorming van de beschermende isolatielaag (passivering) en via's

Het proces voor het vormen van de beschermende isolatielaag (passivering) en via's omvat de volgende stappen: pre-coating reiniging van het glazen substraat, PECVD (Plasma-Enhanced Chemical Vapor Deposition) depositie van de passiveringslaag, pre-coating reiniging voor fotoresist applicatie, pre-bake, fotoresist coating, post-coating bake, blootstelling door een fotomasker, ontwikkeling, post-develop bake en geautomatiseerde optische inspectie (AOI) voor defectdetectie. Hierna gaat het proces verder met droog etsen om de via's te vormen, strippen van de resterende fotoresist, post-strip reiniging en een laatste AOI inspectie om de kwaliteit te waarborgen. Na voltooiing van deze processen worden de beschermende isolatielaag en via's succesvol gevormd op het glazen substraat, waarmee de TFT structuur wordt voltooid.

Vorming van de transparante pixelelektroden (ITO)

Het proces voor het vormen van de transparante pixelelektroden (ITO) omvat de volgende stappen: pre-coating reiniging van het glazen substraat, sputterdepositie van de ITO-laag, pre-coating reiniging vóór fotoresisttoepassing, pre-bake, fotoresistcoating, post-coating bake, belichting door een fotomasker, ontwikkeling, post-develop bake en geautomatiseerde optische inspectie (AOI) voor defectdetectie. Hierna gaat het proces verder met nat etsen om de ITO-elektroden te definiëren, strippen van de resterende fotoresist, post-strip reiniging en een laatste AOI-inspectie om de kwaliteit te waarborgen. Na voltooiing van deze processen worden de transparante pixelelektroden succesvol gevormd op het glazen substraat, waarmee het array-fabricageproces wordt voltooid.

Kleurfilter (CF) fase

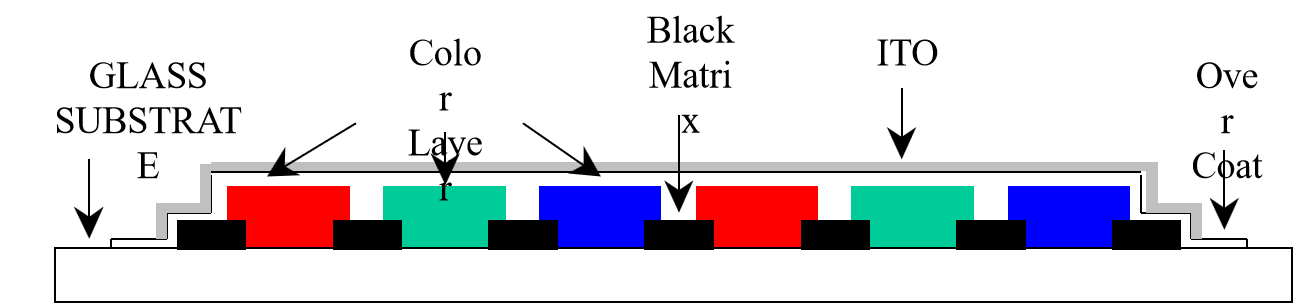

Het kleurenfilter (CF) is een cruciaal onderdeel van TFT-LCD (Thin-Film Transistor Liquid Crystal Display) panelen, essentieel voor het genereren van levendige kleurenbeelden. Het bestaat uit een reeks rode, groene en blauwe pixels die samen een volledig spectrum aan kleuren op het scherm produceren. Hieronder vindt u een gedetailleerd overzicht van de structuur en het fabricageproces van een kleurenfilter:Structuur van een kleurenfilter

Een kleurenfilter bestaat doorgaans uit meerdere lagen, die elk een specifieke functie hebben:

1.Glazen substraat:

De fundamentele basislaag die mechanische ondersteuning biedt.

2. Zwarte Matrix (BM):

Het is gemaakt van een lichtabsorberend materiaal, waardoor elke pixel wordt gemarkeerd en het lichtverlies tussen pixels wordt geminimaliseerd, wat het contrast verbetert.

3. Kleurharslagen:

De eigenlijke rode, groene en blauwe filters die de pixelkleuren bepalen, zijn gemaakt van gekleurd transparant harsmateriaal.

4. Overlaag (OC):

Een beschermende laag die over de gekleurde harsen wordt aangebracht om het oppervlak egaal te maken en de filters te beschermen tegen fysieke en chemische schade.

5.ITO (Indium Tin Oxide) Elektrode:

Een transparante geleidende laag die ervoor zorgt dat het paneel als een elektrode kan functioneren en de hoeveelheid licht die erdoorheen gaat, regelt.

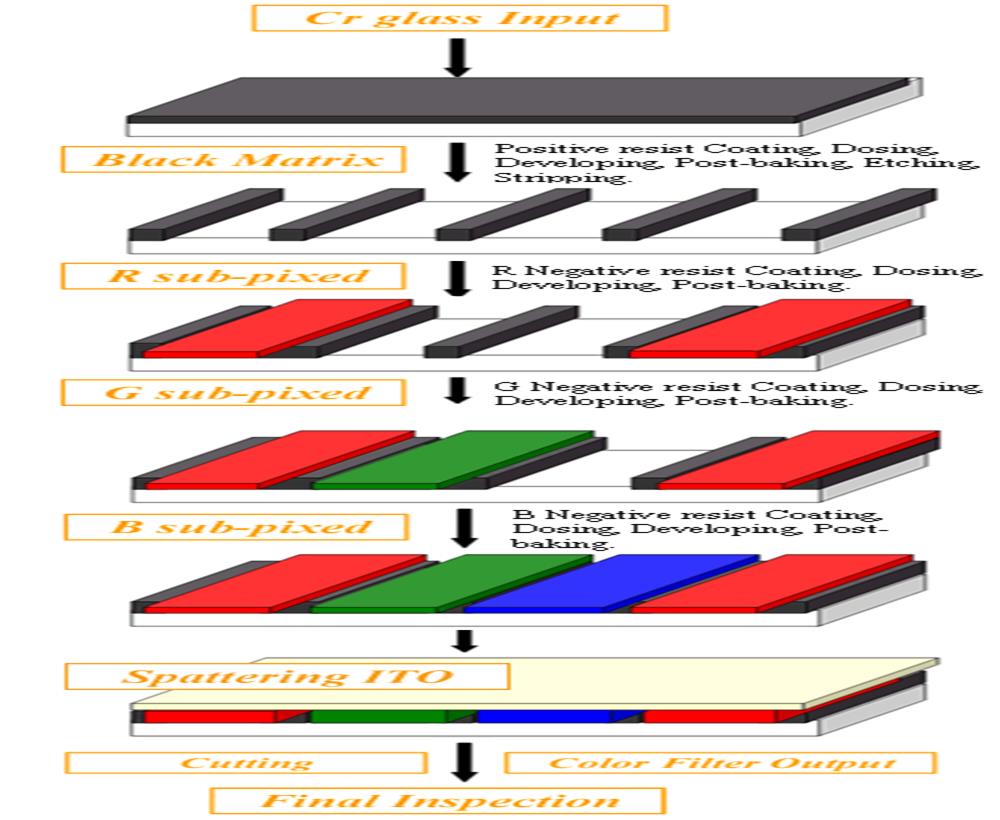

Productieproces van een kleurenfilter

ikHet maken van een kleurenfilter bestaat uit verschillende nauwkeurige stappen, waarbij vaak gebruik wordt gemaakt van fotolithografietechnieken die vergelijkbaar zijn met de technieken die worden gebruikt bij de productie van halfgeleiders:

1. Voorbereiding van het substraat:

ikGrondige reiniging van het glassubstraat om onzuiverheden te verwijderen die de CF-kwaliteit in gevaar kunnen brengen.

2. Zwarte matrixformatie:

ikDoor een fotoresistlaag op het gereinigde substraat aan te brengen, wordt fotolithografie gebruikt om het BM-patroon te schetsen. Na blootstelling worden onontwikkelde gebieden onthuld en gevuld met zwart pigment, en vervolgens uitgehard.

3. Toepassing van kleurhars:

ikOpeenvolgende toepassing van rode, groene en blauwe kleurharsen binnen de BM-grenzen met behulp van een afzonderlijk fotolithografieproces voor elke kleurlaag. Na het coaten en belichten worden de gebieden zonder fotoresist ontwikkeld en gevuld met de hars, gevolgd door uitharding.

4. Toepassing van de overlaaglaag:

ikEr wordt een OC-laag aangebracht over de harskleuren om ze te beschermen en een glad oppervlak te creëren voor de daaropvolgende ITO-elektrodeafzetting.

5.ITO-elektrode-afzetting:

ikDe transparante ITO-elektrode wordt door middel van sputteren op de OC-laag aangebracht en vervolgens gepatroneerd om de elektrodearchitectuur te structureren.

6. Inspectie en testen:

ikNauwkeurige inspecties en tests tijdens de productie zorgen voor CF-kwaliteit. Metrieken zoals kleurechtheid, uniformiteit en defectniveaus worden grondig onderzocht.

7. Integratie:

ikNa kwaliteitsborging wordt het kleurenfilter nauwkeurig uitgelijnd en gelamineerd met componenten van het TFT-LCD-paneel, zoals de TFT-array en de vloeibaar-kristallaag.

De productie van het kleurenfilter is het resultaat van een delicate wisselwerking tussen chemische technologie en nauwkeurige fotolithografie, wat cruciaal is voor de levendige kleurenweergave op TFT-LCD-schermen.

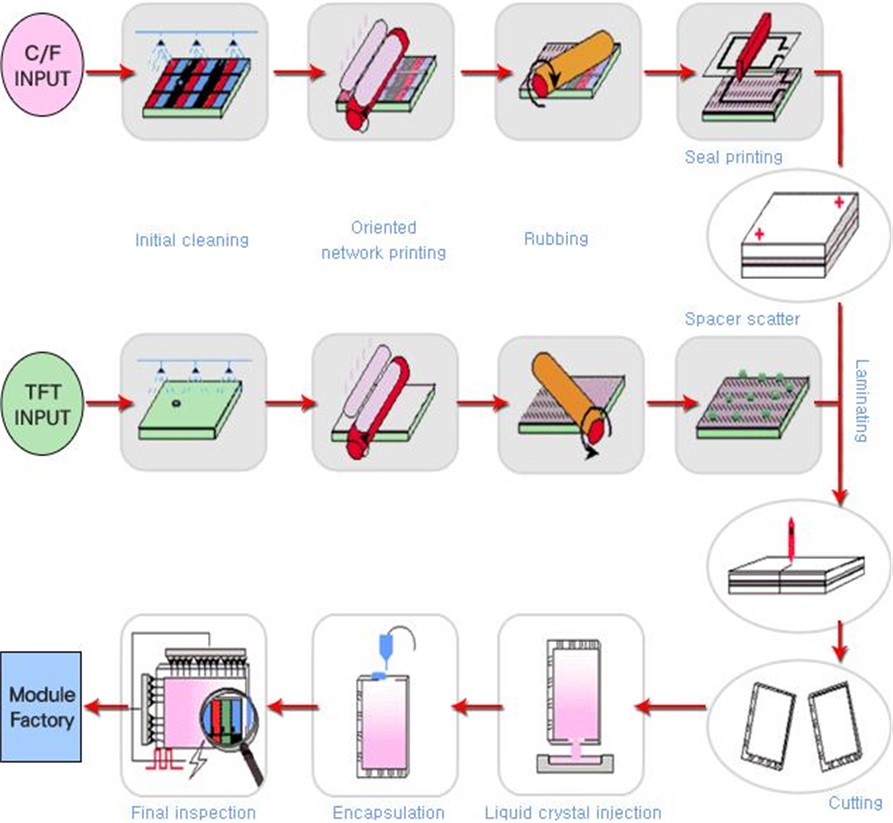

Celstadium

Het productieproces binnen het 'Cel'-aspect van een TFT-scherm kan worden onderverdeeld in vier belangrijke fasen: Uitlijning, Boxing, Snijden en Polarisatorbevestiging. De doelstellingen en primaire procedures van deze fasen worden als volgt samengevat:

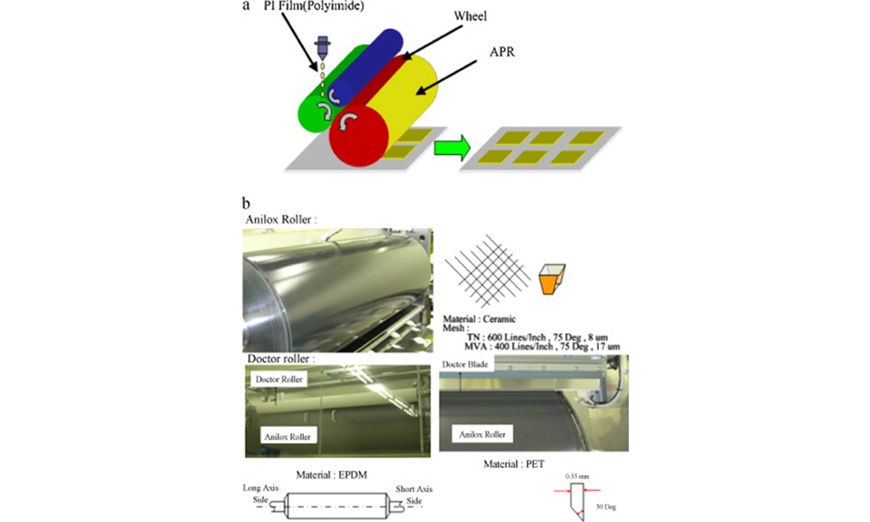

PI (Polyimide) Afdrukken

Polyimide (PI) is een hoogwaardig, transparant organisch polymeermateriaal dat, na aanbrengen en bakken, stevig hecht aan de oppervlakken van de CF- en TFT-substraten. De coating van PI maakt gebruik van een gespecialiseerde diepdruktechniek. Naast het primaire diepdrukproces omvat PI-printen verschillende hulpprocessen, waaronder substraatreiniging, voorbakken, automatische optische inspectie en uitharding. Indien nodig is er ook een PI-herbewerkingsproces.

1. Reiniging vóór PI:

Maak de ondergrond grondig schoon om er zeker van te zijn dat deze vrij is van stof, vet en andere verontreinigingen. Zo bereidt u deze voor op de volgende stappen.

2.PI-afdrukken:

Breng het PI (Polyimide) materiaal aan op het substraat, vergelijkbaar met het afdrukken van een ontwerp op papier, maar gebruik een speciaal materiaal dat een beschermende laag vormt.

3. Voorbakken:

Een voorlopige bakfase waarin de PI-laag gedeeltelijk droogt om een goede hechting aan het substraat te garanderen.

4.PI-inspectie:

Controleer de geprinte lagen nauwkeurig op vlekken, oneffenheden of defecten, vergelijkbaar met het inspecteren van een geverfde muur op onvolkomenheden.

5. PI-herziening:

Als er tijdens de inspectie problemen worden geconstateerd, worden deze onvolkomenheden gecorrigeerd. Dit is vergelijkbaar met het uitgummen van fouten op een schets.

6.PI-uitharding:

De PI-laag wordt volledig uitgehard door een bakproces, waardoor deze sterk en duurzaam wordt, vergelijkbaar met klei die in een oven wordt uitgehard.

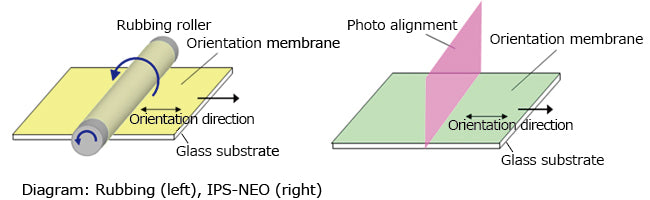

Wrijfproces

Het frictieproces bestaat uit drie primaire fasen: Ultrasonic Cleaning (USC), Alignment en Wrijven, met een extra USC-reinigingsstap na het wrijven. Hier is een gedetailleerde uitsplitsing:

1. Ultrasoon reinigen (USC):

- Gericht op het verwijderen van stof en deeltjes van het substraat met behulp van een ultrasoonreiniger, die ultrasone golven gebruikt voor grondige reiniging. Dit zorgt ervoor dat het substraat vrij is van verontreinigingen voordat u doorgaat met de volgende stappen.

2. Uitlijning:

- De uitlijningsfase past de oriëntatie van het substraat aan om te voldoen aan visuele vereisten. Dit proces is eenvoudig en richt zich op het correct positioneren van het substraat voor daaropvolgende behandelingen.

3. Wrijven:

- Tijdens de wrijffase wordt een fluwelen doek gebruikt om over de PI-laag te wrijven. Deze actie lijnt de zijketens van de PI uit in een uniforme richting, waardoor de moleculaire structuur wordt georganiseerd om de gewenste oppervlakte-eigenschappen te bereiken.

4. Ultrasoon reinigen na het wrijven (USC):

- Na het wrijven kan het substraat deeltjes of resten bevatten. De USC-reiniging na het wrijven verwijdert deze resten, waardoor het oppervlak van het substraat onberispelijk schoon is. Deze stap is cruciaal voor het behoud van de kwaliteit van het eindproduct, omdat het ultrasone golven gebruikt om alle deeltjes of resten die tijdens het wrijven zijn blijven kleven, los te maken en te verwijderen.

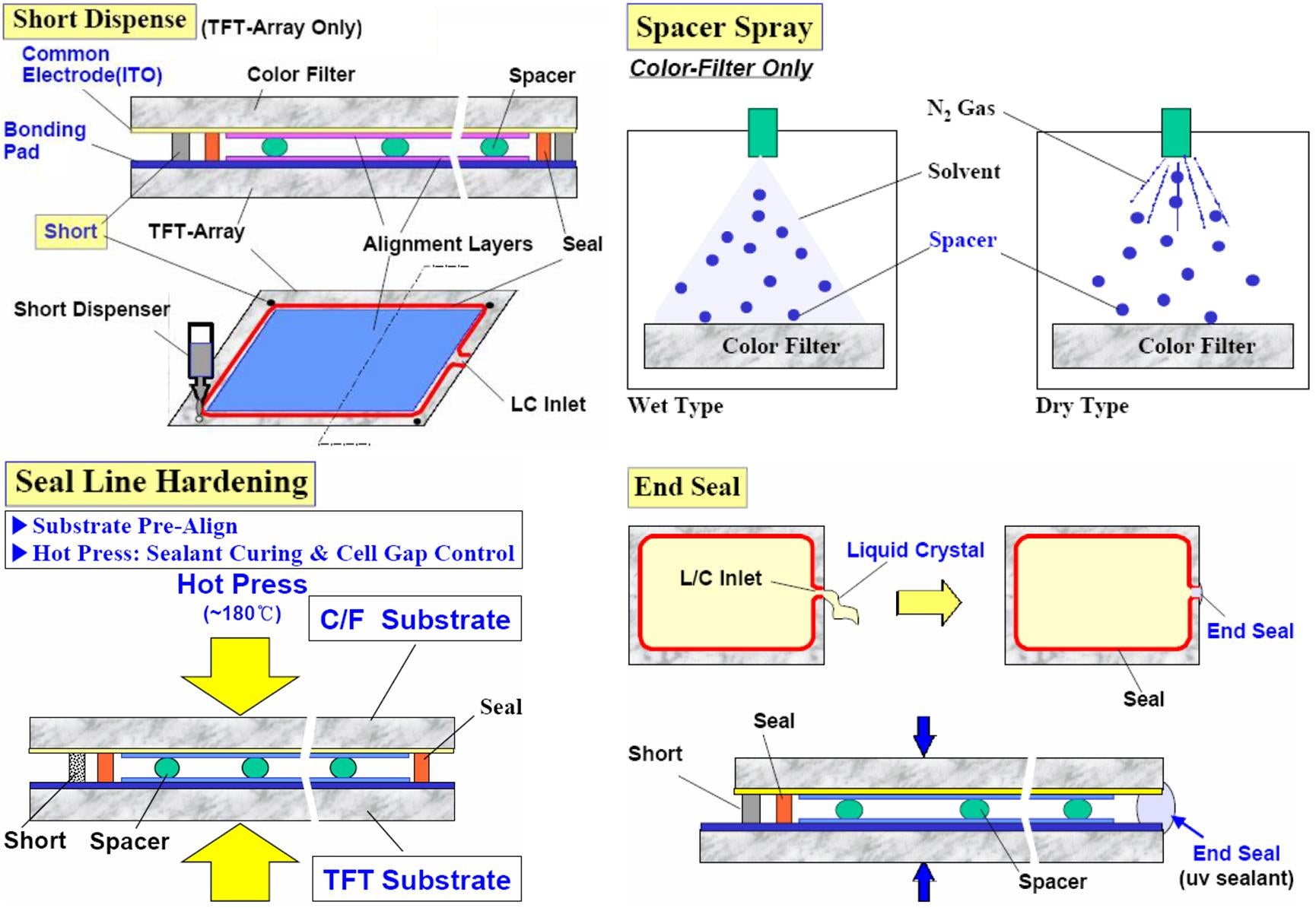

ODF (One Drop Fill) inkapselingsproces

In het productieproces van TFT-LCD is het "celassemblageproces" een cruciale stap die het stevig aan elkaar hechten van het kleurenfilter (CF) en het TFT-glassubstraat omvat, het opvullen van de opening (algemeen bekend als de "cel") tussen de twee glassubstraten met vloeibaar kristal en het nauwkeurig regelen van de dikte van de cel. De traditionele celassemblagemethode omvat het eerst creëren van een lege cel en vervolgens het injecteren van het vloeibare kristal. Daarentegen omvat de One Drop Fill (ODF)-technologie het eerst laten vallen van vloeibaar kristal op het TFT- of CF-glassubstraat, vervolgens het aan elkaar hechten van de twee substraten in een vacuümomgeving en het voltooien van de celassemblage met behulp van ultraviolet (UV) licht en thermische uithardingstechnieken.

Het ODF-celassemblageproces is hoofdzakelijk onderverdeeld in vijf hoofdstappen:

1. Aanbrengen van kit en zilverpasta:

- UV-uithardende lijm wordt gebruikt als afdichtingsmiddel, aangebracht langs de randen van de CF- en TFT-glassubstraten, om ervoor te zorgen dat de twee substraten stevig aan elkaar vastzitten en om de dikte van de cel te definiëren. Tegelijkertijd wordt zilverpasta aangebracht om de gemeenschappelijke elektroden op CF en TFT te verbinden om elektrische connectiviteit te garanderen.

2. Vloeibaar kristalcoating:

- Vloeibaar kristalmateriaal wordt op het TFT-substraat gedruppeld dat al is gecoat met de kit. Het vloeibaar kristalmateriaal speelt een cruciale rol in het weergaveproces; het past de toestand van het licht dat erdoorheen gaat aan door de opstelling ervan te veranderen, waardoor de kleur en helderheid van pixels wordt geregeld.

3. Vacuümverbinding:

- Het CF-substraat, dat is gecoat met de kit, zilverpasta en vloeibaar kristal, wordt in een vacuümomgeving met het TFT-substraat verbonden. Deze stap helpt de vorming van bellen te voorkomen en zorgt ervoor dat er een strakke, gapless verbinding is tussen de twee substraten.

4. Ultraviolet (UV) uitharding:

- Om schade aan het vloeibare kristal te voorkomen, wordt een lichtafschermende film gebruikt om gevoelige gebieden te bedekken, gevolgd door blootstelling van de gelijmde substraten aan ultraviolet licht. Dit proces zorgt ervoor dat de kit en zilverpasta snel uitharden en een sterke verbinding vormen.

5. Thermische uitharding:

- Nadat de UV-uitharding is voltooid, ondergaan de substraten een thermisch proces om de hechting van de kit verder te versterken. Deze stap is met name gericht op gebieden die niet volledig worden bereikt door UV-licht, zoals onder de leidingen, om ervoor te zorgen dat deze onderdelen grondig worden uitgehard.

Bovendien omvat ODF-celassemblage naast deze vier hoofdprocesstromen ook enkele hulpprocessen, zoals reiniging vóór het aanbrengen van padmateriaal, herbewerking van padmateriaal, USC-droogreiniging vóór het aanbrengen van kit en vloeibaar kristal, automatische optische inspectie na het aanbrengen van kit en visuele inspectie, evenals celdikte- en offsetdetectie nadat de kit is uitgehard. Hoewel deze stappen hulp zijn, spelen ze een cruciale rol bij het waarborgen van de nauwkeurigheid van het gehele productieproces en de kwaliteit van het eindproduct.

Snij-, rand- en elektrisch meetproces

1. Snijden:

- Vanwege de specifieke grootte van het glassubstraat en de verscheidenheid in productgroottes, worden meerdere productcellen op één glassubstraat gerangschikt. Het snijden wordt uitgevoerd door een diamantwiel over het glasoppervlak te schuiven. Met de vooruitgang in snijwieltechnologie creëert een techniek nu een zeer diepe snijmarkering, waardoor de noodzaak voor losmaken vervalt.

2. Randafwerking:

- Nadat het glas in afzonderlijke schermen is gesneden, hebben de randen van elk scherm veel fijne barsten. Om te voorkomen dat deze barsten breuk veroorzaken door botsingen bij latere behandeling, is een randbehandeling noodzakelijk.

3. Elektrische meting:

- Elektrische meting is een hulpproces dat meerdere keren tijdens de productie wordt gebruikt, maar het is hier vooral cruciaal omdat dit de eerste keer is dat elektriciteit wordt toegepast om de weergaveprestaties van het LCD-scherm te testen. Het testprincipe is eenvoudig: pas elektriciteit toe op individuele weergavepixels en observeer de weergaveprestaties van de cel via een polariserende film. Meestal wordt een korte balk die wordt gebruikt voor arraytesten geëlektrificeerd. Na elektrische tests worden schermen die niet aan de normen voldoen, verwijderd om verspilling van materialen in latere stadia te voorkomen.

Daarnaast omvatten de ondersteunende processen visuele inspectie na het snijden en reiniging na het afwerken. Deze zijn van cruciaal belang om de nauwkeurigheid van het gehele productieproces en de kwaliteit van het eindproduct te waarborgen.

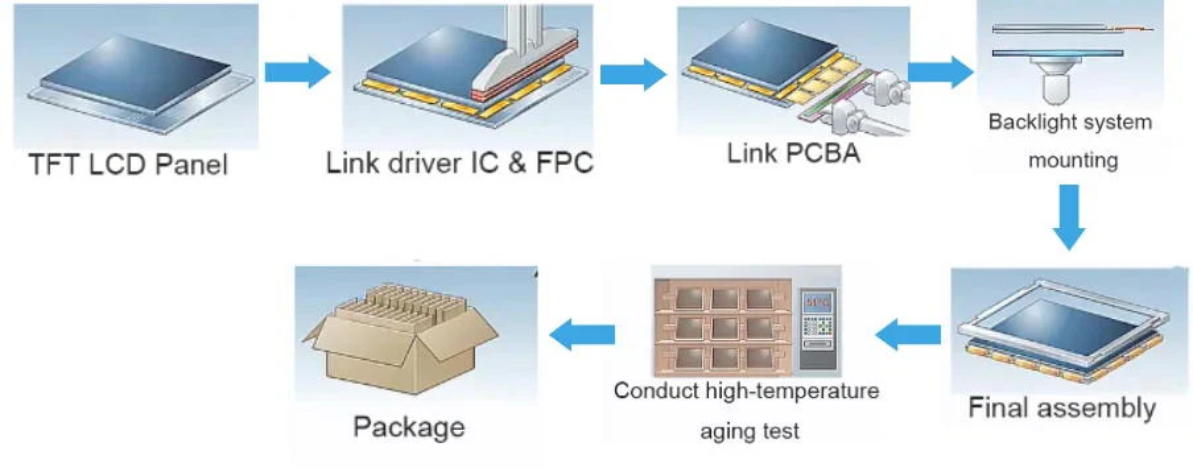

TFT-schermmodule-assemblageproces

De assemblage van TFT (Thin Film Transistor) displaymodules omvat een aantal belangrijke stappen:

1. COG- en FPC-binding

- COG (Chip On Glass) en FPC (Flexible Printed Circuit) bonding zijn methoden om circuits te verbinden.

- Proces: Een elektrode-array wordt gevormd op het glazen substraat, dat vervolgens wordt uitgelijnd met een overeenkomstige array op de IC/FPC. Anisotropic Conductive Film (ACF) wordt gebruikt om elke IC/FPC-elektrode te verbinden met de glaselektrode.

2. Het aanbrengen van de polariserende film

- Doel: Omdat LCD-werking afhankelijk is van gepolariseerd licht, is het aanbrengen van een polariserende film cruciaal. Deze film regelt het licht dat door de vloeibaar-kristalcellen gaat om beelden te creëren.

3. Montage

- Componenten: De achtergrondverlichting, het scherm, de besturingsprintplaat en andere elementen, zoals touchscreens, worden samengevoegd tot een complete displaymodule.

- Procedure: Deze stap wordt doorgaans handmatig uitgevoerd door vakkundige technici die de kwaliteit van de geassembleerde modules bewaken.

Deze processen zijn essentieel voor de productie van hoogwaardige TFT-displaymodules.

Hulpprocessen bij de assemblage van TFT-schermmodules

Naast de hoofdprocessen omvat het modulesegment verschillende hulpprocessen om de functionaliteit en betrouwbaarheid van TFT-displaymodules te waarborgen:

1. Lasersnijden en elektrische meting na het snijden

- Componenten worden nauwkeurig gesneden met een laser en vervolgens elektrisch getest om te garanderen dat ze voldoen aan de vereiste specificaties.

2. Elektrische meting van bonding en post-bonding

- Na de COG- en FPC-verbindingsprocessen worden elektrische tests uitgevoerd om de integriteit van deze verbindingen te verifiëren.

3. Microscopische inspectie

- Na het lasersnijden en -verlijmen worden microscopische inspecties (of geautomatiseerde optische inspectie (AOI) voor FPC-verlijming) uitgevoerd om te controleren op defecten of problemen.

4. Test op pelsterkte

- Na IC- en FPC-verlijming worden er pelsterktetesten uitgevoerd om de duurzaamheid van de verbindingen te evalueren.

5. Veroudering na montage

- De geassembleerde modules ondergaan een verouderingsproces waarbij stroom wordt toegepast om de betrouwbaarheid op lange termijn te garanderen.

6. Verpakking en verzending

- Zodra de modules alle testen en inspecties hebben doorstaan, worden ze verpakt en verzonden naar de klant of de volgende productiefase.

Al deze fasen zorgen samen voor de functionaliteit en betrouwbaarheid van TFT-schermmodules, van de assemblage van afzonderlijke componenten tot de laatste controles voordat de modules klaar zijn voor distributie.

Voordelen van de TN-weergavemodus

Snelle reactietijd: TN-schermen hebben een snelle reactietijd, doorgaans van 1 tot 5 milliseconden. Hierdoor zijn ze geschikt voor het weergeven van snel veranderende beelden, zoals games en video's.

1. Lage kosten:Dankzij geavanceerde productieprocessen zijn de productiekosten van TN-schermen lager, waardoor ze ideaal zijn voor massaproductie en budgetvriendelijke opties.

2. Laag stroomverbruik:TN-schermen verbruiken relatief weinig stroom, waardoor de batterij van draagbare apparaten zoals laptops en tablets langer meegaat.

3. Brede beschikbaarheid:TN-technologie wordt op grote schaal toegepast, waardoor het eenvoudig is om vervangende onderdelen en ondersteuning te vinden.

4. Eenvoudige productie:De eenvoud van TN-technologie zorgt ervoor dat deze eenvoudiger te produceren is dan geavanceerdere displaytechnologieën. Dit levert consumenten kostenbesparingen op.

5. Heldere en duidelijke tekst:TN-schermen staan bekend om hun heldere en duidelijke tekstweergave, waardoor ze uitermate geschikt zijn voor kantoor- en documentgerichte toepassingen.

6. Betrouwbaarheid:TN-schermen zijn over het algemeen betrouwbaar en gaan lang mee. Dit is gunstig voor bedrijven en particulieren die op zoek zijn naar duurzame schermen.

Deze voordelen maken TN-schermen een populaire keuze voor een breed scala aan toepassingen, van budgetmonitoren tot laptops en andere draagbare apparaten.

Nadelen van de TN-weergavemodus

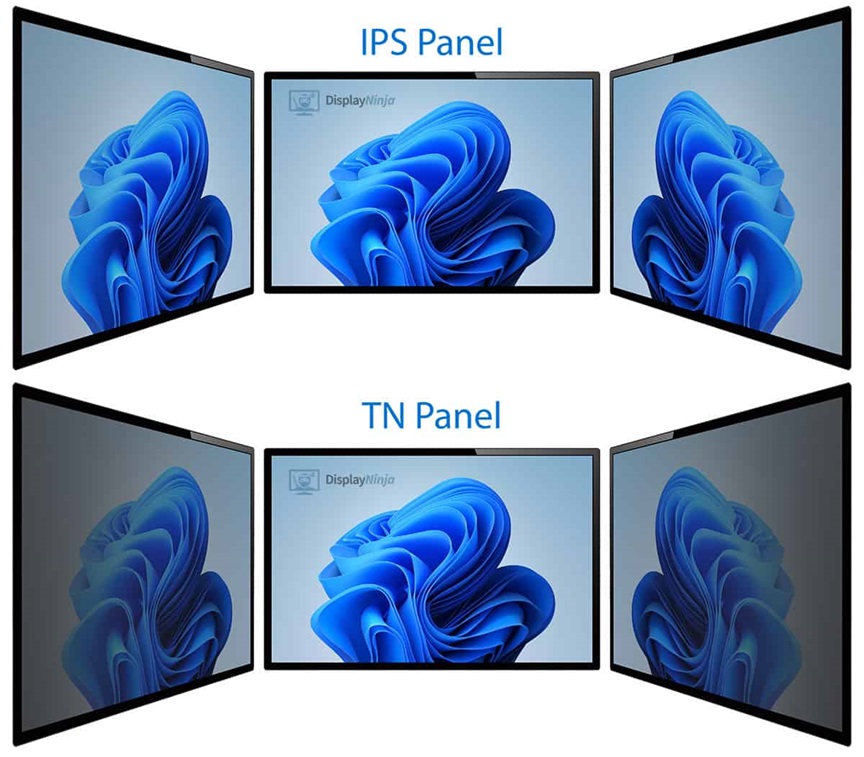

1. Smalle kijkhoek:TN-schermen hebben een smalle kijkhoek, meestal rond de 160 graden. Wanneer u ze van de zijkant bekijkt, neemt de beeldkwaliteit aanzienlijk af, wat de algehele kijkervaring beïnvloedt.

2. Beperkte kleurweergave:TN-schermen hebben een beperkte kleurweergave, wat resulteert in minder levendige en minder nauwkeurige kleuren vergeleken met geavanceerdere schermtechnologieën.

3. Lagere contrastverhouding:TN-schermen hebben doorgaans een lagere contrastverhouding. Dat betekent dat zwart minder diep lijkt en wit minder helder is, wat resulteert in een minder levendige beeldkwaliteit.

4. Beeldverschuiving:Vanwege de smalle kijkhoeken kunnen er bij TN-schermen kleurveranderingen of -inversies optreden wanneer u vanuit verschillende hoeken naar het scherm kijkt. Dit kan storend zijn.

5. Beperkte grijswaardenprestaties:TN-schermen hebben vaak moeite met de weergave van grijstinten, wat van invloed kan zijn op de kwaliteit van monochrome afbeeldingen en tekst.

6. Beperkte HDR-ondersteuning:High Dynamic Range (HDR)-content wordt niet goed ondersteund op TN-schermen, waardoor het scherm slechts beperkt het volledige helderheidsbereik en de kleurdetails van HDR-content kan weergeven.

7. Beperkte aanpassingsopties:TN-schermen beschikken vaak niet over de geavanceerde instellingen en aanpassingsopties die wel beschikbaar zijn bij geavanceerdere schermtechnologieën. Hierdoor kan de controle van de gebruiker over de beeldkwaliteit beperkt zijn.

Deze nadelen kunnen van invloed zijn op de algehele kijkervaring, vooral voor gebruikers die behoefte hebben aan beelden van hoge kwaliteit, zoals grafisch ontwerpers, fotografen en gamers.

Toepassingen van de TN-weergavemodus

1. Consumentenelektronica:Vanwege hun lage kosten en snelle reactietijden worden TN-schermen veel gebruikt in consumentenelektronica, zoals laptops, desktopmonitoren en gamemonitoren.

2. Industriële apparatuur:In industriële besturingssystemen worden TN-schermen bij voorkeur gebruikt vanwege hun snelle respons en lage stroomverbruik. Hierdoor zijn ze geschikt voor realtime monitoring- en regeltoepassingen.

3. Medische hulpmiddelen:Draagbare medische apparaten zijn vaak voorzien van TN-schermen vanwege de snelle gegevensuitlezing en weergavemogelijkheden, waardoor patiënten efficiënt kunnen worden bewaakt en gediagnosticeerd.

4. Point-of-Sale (POS)-systemen:TN-displays worden vaak gebruikt in POS-systemen, omdat ze betrouwbaar en kosteneffectief zijn.

5. Educatieve hulpmiddelen:In onderwijsomgevingen worden TN-schermen gebruikt in interactieve whiteboards en apparaten voor leerlingen. Ze vormen een kosteneffectieve oplossing voor leermiddelen.

6. Transportsystemen:TN-schermen worden gebruikt in transporttoepassingen, zoals dashboards van voertuigen en navigatiesystemen, waar hun lage stroomverbruik en duurzaamheid van belang zijn.

Deze toepassingen maken optimaal gebruik van de sterke punten van TN-schermen, waardoor ze een veelzijdige en praktische keuze zijn in verschillende branches.

Laatste artikelen

-

Waarom 1-2" AMOLED's de sleutel zijn tot AR/XR in 2025

Waarom 1-2 inch AMOLED-schermen essentieel worden in de AR/XR-hausse (2025 Industry Insight)body {f

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

LCD-schermen met uitgerekte staven voor de detailhandel: verhoog de omzet en betrokkenheid in supermarkten

Ontdek hoe LCD-schermen met uitgerekte staven de marketing in de supermarktschappen verbeteren, de verkoop stimuleren en de kosten verlagen.

-

Uitgerekte LCD-oplossingen voor restaurants en horecagelegenheden

Uitgerekte LCD's bieden strakke, zeer heldere displays die perfect zijn voor restaurantmenu's en horecagelegenheden.