Layar TFT-LCD telah menjadi teknologi layar datar yang umum, secara bertahap menggantikan layar tabung sinar katode (CRT) tradisional. Layar ini banyak digunakan di televisi, monitor desktop, laptop, sistem navigasi mobil, konsol game, PDA, kamera digital, camcorder, dan telepon pintar.

Teknologi TFT-LCD berawal pada akhir tahun 1970-an, awalnya menggunakan bahan semikonduktor majemuk seperti CdSe. Namun, tantangan dalam mengendalikan komposisi kimia selama proses produksi menyebabkan penggunaan semikonduktor berbasis silikon secara luas dalam produksi skala besar, khususnya dalam industri TFT-LCD.

Sebagian besar LCD saat ini menggunakan substrat kaca, dan karena keterbatasan dalam suhu pemrosesan, teknologi silikon amorf (a-Si) dan polisilikon suhu rendah (LTPS) umumnya digunakan untuk fabrikasi TFT. Seiring meningkatnya permintaan untuk TFT-LCD, demikian pula kebutuhan untuk karakteristik tampilan yang lebih baik. Untuk memenuhi permintaan ini, berbagai mode tampilan telah dikembangkan, termasuk IPS (In-Plane Switching) dan MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Namun, karena cakupan dan aplikasi praktisnya, pembahasan ini berfokus secara khusus pada mode TN (Twisted Nematic), yang merupakan salah satu mode tampilan paling umum dalam teknologi TFT-LCD.

Struktur Layar LCD TFT (Tipe TN)

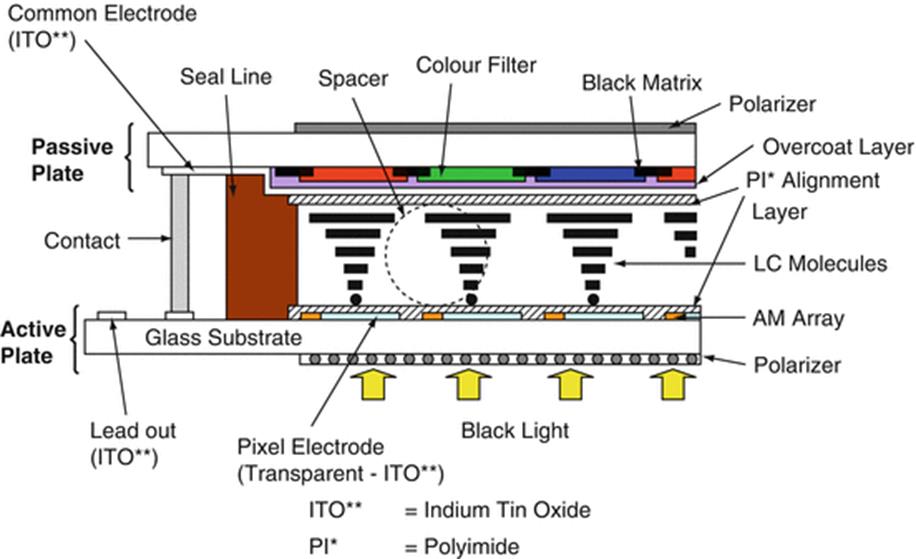

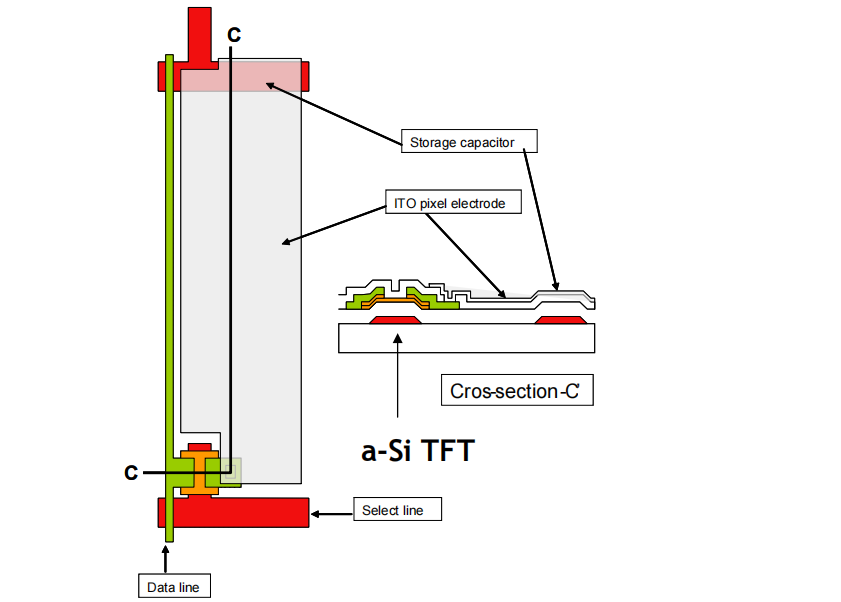

Modul tampilan TFT-LCD biasanya terdiri dari beberapa komponen utama: panel kristal cair (Panel), unit lampu latar, dan sirkuit penggerak eksternal. Panel kristal cair itu sendiri terdiri dari dua substrat kaca yang mengapit lapisan kristal cair, beserta polarisator yang ditempatkan di kedua sisi panel.

Salah satu substrat kaca berisi filter warna (CF) untuk tampilan warna, sementara substrat lainnya dilengkapi matriks aktif transistor film tipis (TFT Array) untuk menggerakkan piksel.

Mari Bicara Tentang Bagaimana Layar Tampilan TFT LCD Dibuat

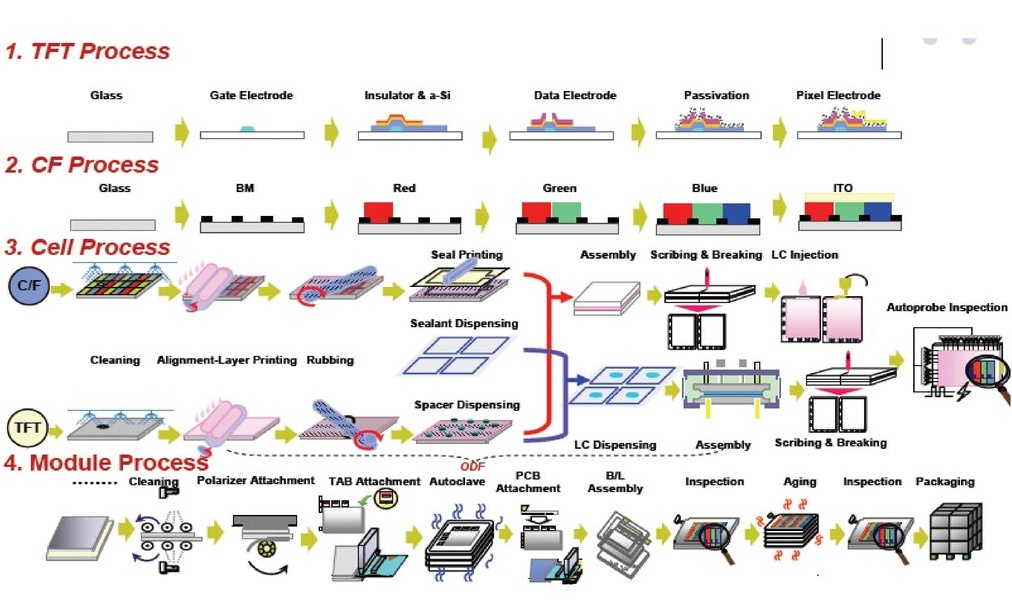

Produksi panel tampilan TFT (Thin Film Transistor) dapat dibagi menjadi empat tahap utama: TFT, CF (Color Filter), Cell, dan Module. Setiap tahap melibatkan proses khusus untuk menghasilkan produk akhir.

1.Tahap Array (TFT):

akuDimulai dengan masukan substrat kaca putih.

akuBerakhir dengan selesainya pembuatan rangkaian listrik pada substrat.

2. Tahap Filter Warna (CF):

akuDimulai dengan masukan substrat kaca putih.

akuDiakhiri dengan selesainya matriks hitam, filter warna RGB, dan pelapisan ITO (Indium Tin Oxide).

3. Tahap Sel:

akuMelibatkan penyelarasan dan pengikatan substrat TFT dengan substrat CF setelah perawatan orientasi.

akuDilengkapi dengan pemotongan panel yang direkatkan menjadi unit-unit individual dan pemasangan lembaran polarisator.

4. Tahap Modul:

akuDimulai dengan panel LCD.

akuDiakhiri dengan perakitan sirkuit penggerak untuk membentuk modul tampilan yang lengkap.

Tahap Array (TFT)

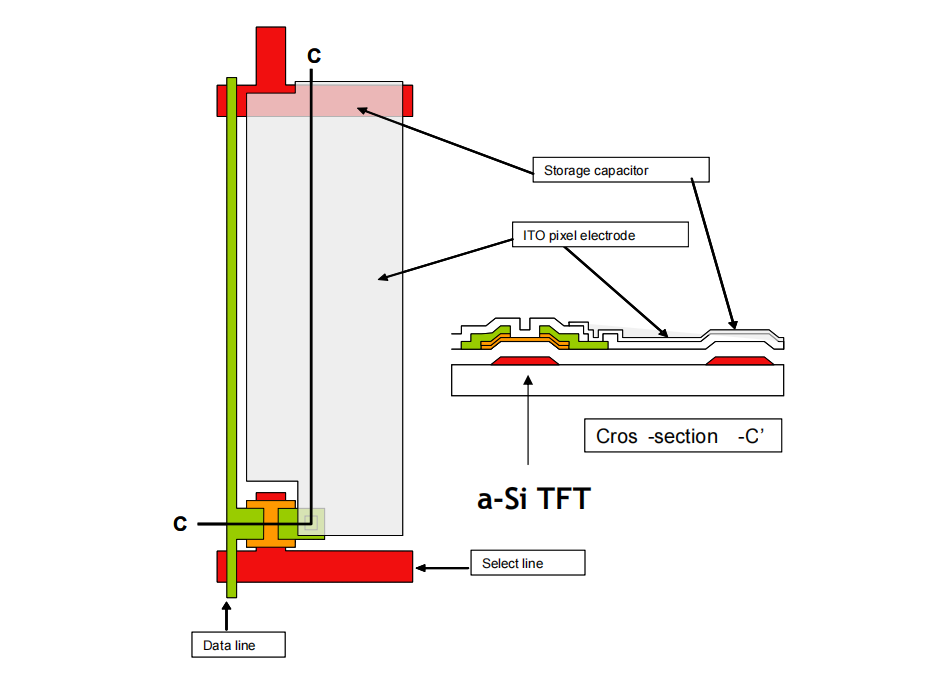

Tahap array terutama melengkapi langkah-langkah berikut: pembentukan elektroda gerbang dan garis pemindaian, pengendapan isolator gerbang dan pulau silikon amorf, pembuatan elektroda sumber dan pembuangan (S/D) bersama dengan elektroda data dan area saluran, pengendapan lapisan isolasi pelindung (pasivasi) dan pembuatan lubang via, dan akhirnya, pembentukan elektroda piksel transparan (ITO).

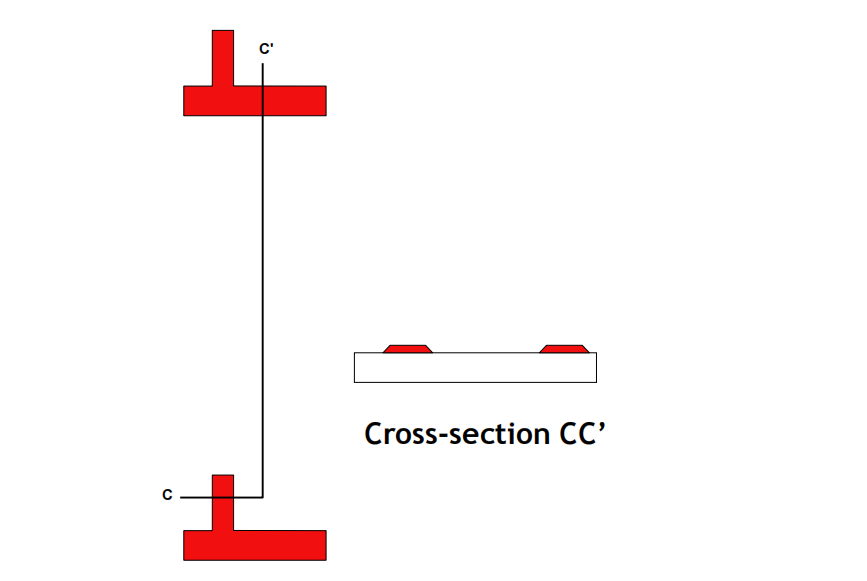

Pembentukan Garis Gerbang dan Garis Pindai

Proses untuk membentuk garis gerbang dan garis pindai dimulai dengan pembersihan awal dan pra-pelapisan substrat kaca, diikuti oleh penyemprotan logam untuk menyimpan material gerbang. Selanjutnya, substrat menjalani pembersihan pra-pelapisan, persiapan untuk pelapisan, dan pra-pemanggangan. Lapisan photoresist kemudian diaplikasikan, diikuti oleh pemanggangan pasca-pelapisan, pemaparan melalui masker, dan pengembangan photoresist yang diekspos. Setelah pemaparan pasca-pemanggangan, substrat menjalani inspeksi optik otomatis (AOI) untuk mengetahui adanya cacat, pengetsaan basah untuk menghilangkan material yang tidak diinginkan, pengupasan photoresist yang tersisa, dan pembersihan pasca-pelapisan. Akhirnya, substrat diperiksa lagi menggunakan AOI untuk memastikan kualitas. Setelah menyelesaikan proses ini, garis pindai dan elektroda gerbang dibentuk pada substrat kaca. Pola yang dihasilkan ditunjukkan pada gambar di bawah ini.

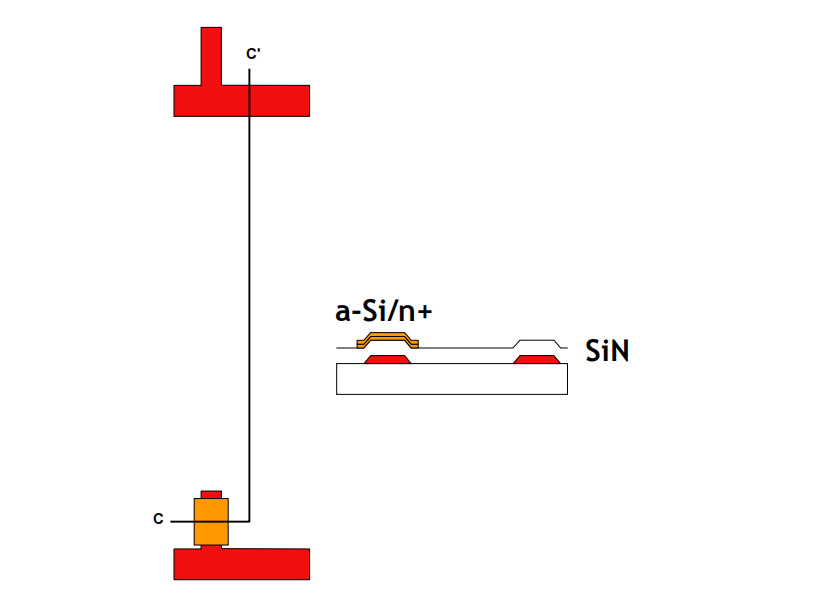

Pembentukan Isolator Gerbang dan Pulau Silikon Amorf

Proses untuk membentuk isolator gerbang dan pulau silikon amorf mencakup langkah-langkah berikut: pembersihan pra-pelapisan substrat kaca, pengendapan PECVD (Plasma-Enhanced Chemical Vapor Deposition) dari tiga lapisan untuk isolator gerbang dan silikon amorf, pembersihan pra-pelapisan sebelum aplikasi photoresist, pra-pemanggangan, pelapisan photoresist, pemanggangan pasca-pelapisan, paparan melalui photomask, pengembangan, pemanggangan pasca-pemanggangan, dan inspeksi optik otomatis (AOI) untuk deteksi cacat. Setelah ini, proses berlanjut dengan etsa kering untuk menghilangkan material yang tidak diinginkan, pengupasan photoresist yang tersisa, pembersihan pasca-pengupasan, dan inspeksi AOI akhir untuk memastikan kualitas. Setelah menyelesaikan proses ini, isolator gerbang dan pulau silikon amorf berhasil dibentuk pada substrat kaca.

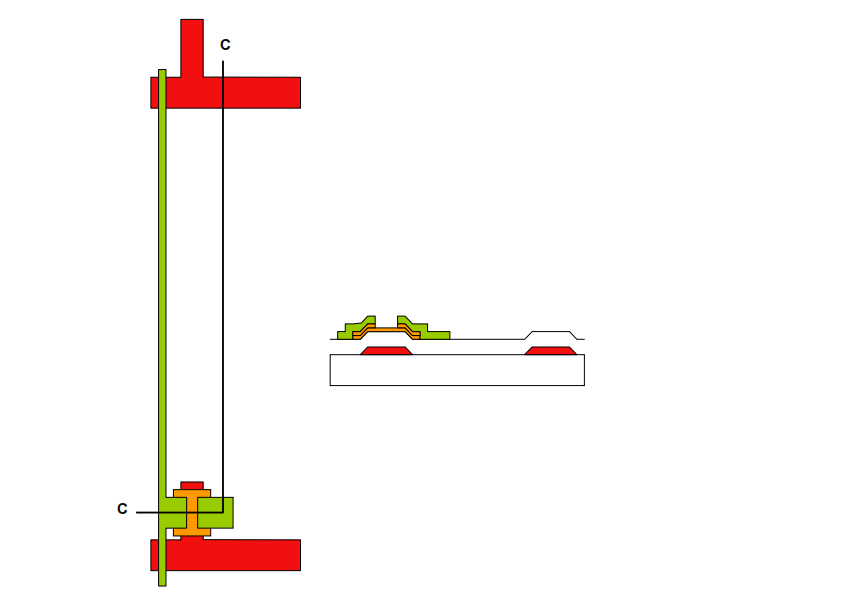

Pembentukan Elektroda Sumber dan Drain (S/D), Elektroda Data, dan Saluran

Proses untuk membentuk elektroda sumber dan drain (S/D), elektroda data, dan kanal mencakup langkah-langkah berikut: pembersihan pra-pelapisan substrat kaca, sputtering logam untuk menyimpan lapisan S/D, pembersihan pra-pelapisan sebelum aplikasi photoresist, pra-pemanggangan, pelapisan photoresist, pemanggangan pasca-pelapisan, paparan melalui photomask, pengembangan, pemanggangan pasca-pengembangan, dan inspeksi optik otomatis (AOI) untuk deteksi cacat. Setelah ini, proses berlanjut dengan etsa basah untuk menentukan elektroda S/D, etsa kering untuk membentuk kanal, pengupasan photoresist yang tersisa, pembersihan pasca-pengupasan, dan inspeksi AOI akhir untuk memastikan kualitas. Setelah menyelesaikan proses ini, elektroda sumber dan drain, elektroda data, dan kanal berhasil dibentuk pada substrat kaca, melengkapi struktur TFT.

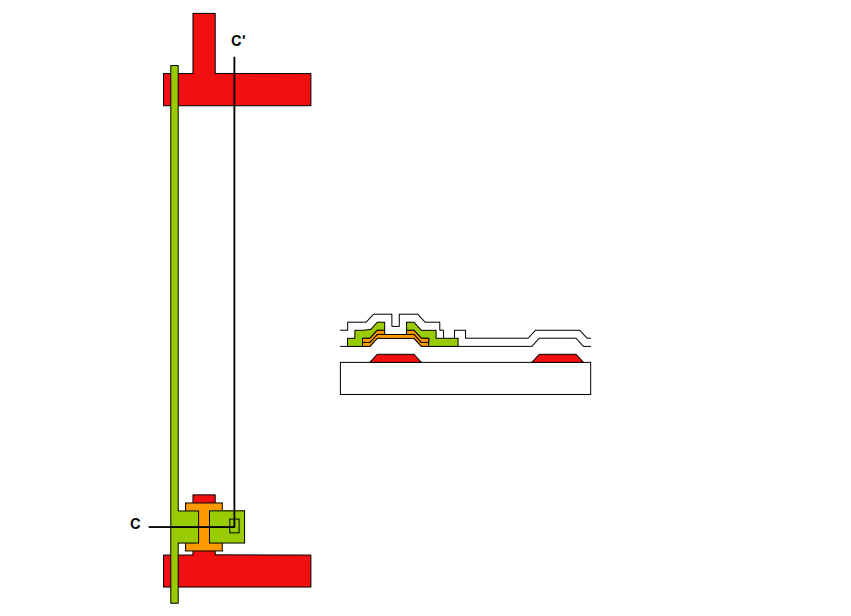

Pembentukan Lapisan Isolasi Pelindung (Pasivasi) dan Vias

Proses untuk membentuk lapisan insulasi pelindung (Pasivasi) dan vias meliputi langkah-langkah berikut: pembersihan pra-pelapisan substrat kaca, pengendapan PECVD (Plasma-Enhanced Chemical Vapor Deposition) pada lapisan pasif, pembersihan pra-pelapisan sebelum aplikasi photoresist, pra-pemanggangan, pelapisan photoresist, pemanggangan pasca-pelapisan, paparan melalui photomask, pengembangan, pemanggangan pasca-pemanggangan, dan inspeksi optik otomatis (AOI) untuk deteksi cacat. Setelah ini, proses berlanjut dengan etsa kering untuk membentuk vias, pengupasan photoresist yang tersisa, pembersihan pasca-pengupasan, dan inspeksi AOI akhir untuk memastikan kualitas. Setelah menyelesaikan proses ini, lapisan insulasi pelindung dan vias berhasil dibentuk pada substrat kaca, melengkapi struktur TFT.

Pembentukan Elektroda Piksel Transparan (ITO)

Proses untuk membentuk elektroda piksel transparan (ITO) meliputi langkah-langkah berikut: pembersihan pra-pelapisan substrat kaca, pengendapan sputtering lapisan ITO, pembersihan pra-pelapisan sebelum aplikasi photoresist, pra-pemanggangan, pelapisan photoresist, pemanggangan pasca-pelapisan, paparan melalui photomask, pengembangan, pemanggangan pasca-pengembangan, dan inspeksi optik otomatis (AOI) untuk deteksi cacat. Setelah ini, proses berlanjut dengan pengetsaan basah untuk menentukan elektroda ITO, pengupasan photoresist yang tersisa, pembersihan pasca-pengupasan, dan inspeksi AOI akhir untuk memastikan kualitas. Setelah menyelesaikan proses ini, elektroda piksel transparan berhasil dibentuk pada substrat kaca, menyelesaikan proses fabrikasi array.

Tahap Filter Warna (CF)

Filter Warna (CF) merupakan komponen penting dari panel TFT-LCD (Thin-Film Transistor Liquid Crystal Display), yang penting untuk menghasilkan gambar berwarna cerah. Filter ini terdiri dari serangkaian piksel merah, hijau, dan biru yang digabungkan untuk menghasilkan spektrum warna penuh pada layar. Berikut ini adalah ikhtisar terperinci tentang struktur dan proses pembuatan Filter Warna:Struktur Filter Warna

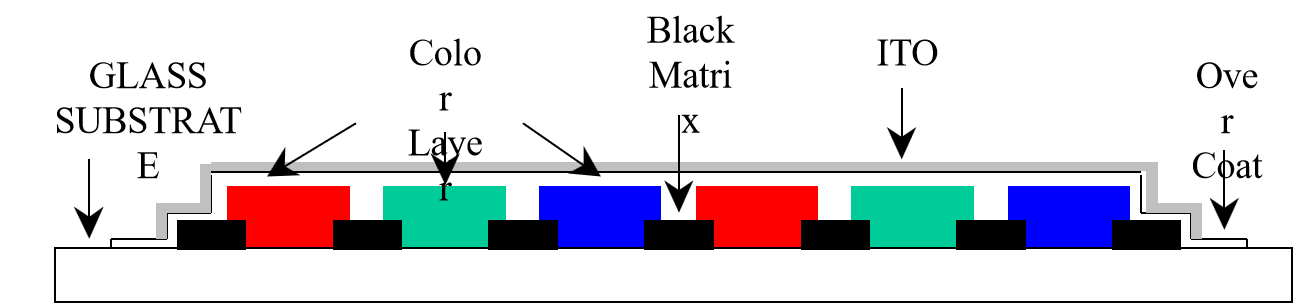

Filter Warna biasanya terdiri dari beberapa lapisan, yang masing-masing memiliki fungsi berbeda:

1. Substrat Kaca:

Lapisan dasar fundamental yang menyediakan dukungan mekanis.

2.Matriks Hitam (BM):

Terbuat dari bahan penyerap cahaya, ia menggambarkan setiap piksel dan meminimalkan kebocoran cahaya antar piksel, sehingga meningkatkan kontras.

3. Lapisan Resin Warna:

Filter berwarna merah, hijau, dan biru sebenarnya yang menentukan warna piksel, dibuat dari bahan resin transparan yang diwarnai.

4. Lapisan Mantel (OC):

Lapisan pelindung yang dilapisi pada resin warna untuk meratakan permukaan dan melindungi filter dari kerusakan fisik dan kimia.

5. Elektroda ITO (Indium Tin Oxide):

Lapisan konduktif transparan yang memungkinkan panel berfungsi sebagai elektroda, mengatur cahaya yang melewatinya.

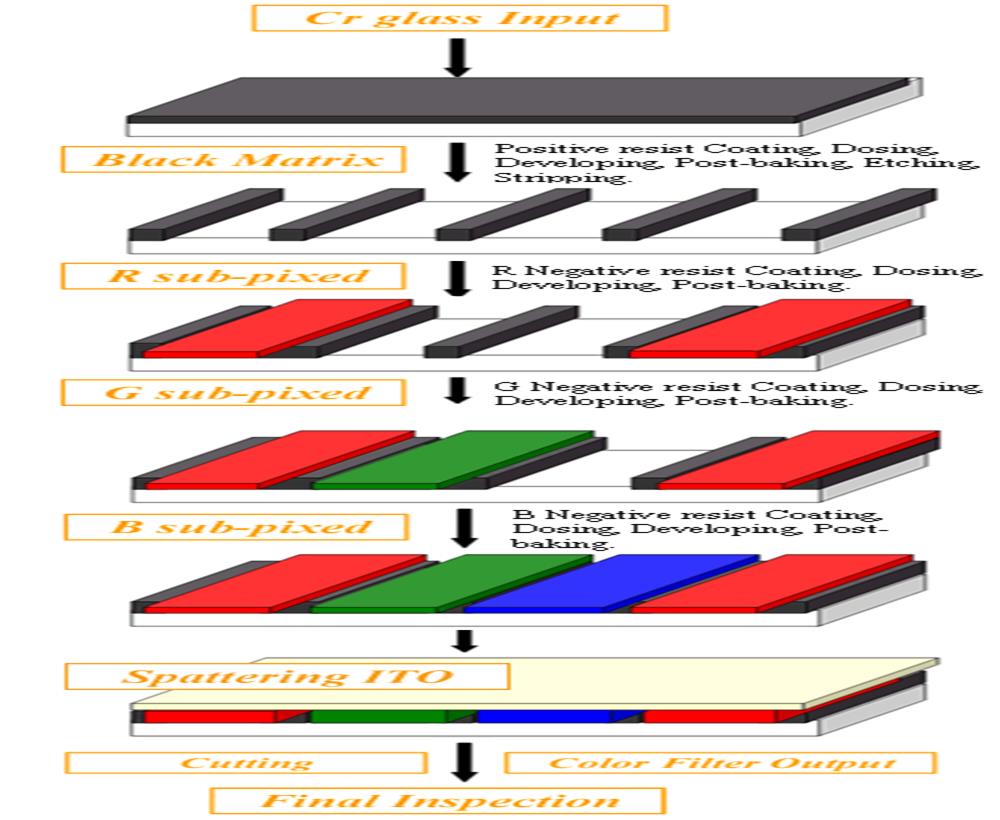

Proses Pembuatan Filter Warna

akuPembuatan Filter Warna melibatkan beberapa langkah tepat, sering kali memanfaatkan teknik fotolitografi yang mirip dengan yang digunakan dalam manufaktur semikonduktor:

1. Persiapan Substrat:

akuPembersihan menyeluruh pada substrat kaca untuk menghilangkan kotoran yang dapat membahayakan kualitas CF.

2.Pembentukan Matriks Hitam:

akuDengan mengaplikasikan lapisan photoresist ke substrat yang telah dibersihkan, fotolitografi digunakan untuk menguraikan pola BM. Setelah terpapar, area yang belum berkembang akan terlihat dan diisi dengan pigmen hitam, lalu diawetkan.

3. Aplikasi Resin Warna:

akuAplikasi berturut-turut resin warna merah, hijau, dan biru dalam batas BM menggunakan proses fotolitografi yang berbeda untuk setiap lapisan warna. Setelah pelapisan dan pemaparan, area tanpa photoresist dikembangkan dan diisi dengan resin, diikuti dengan pengerasan.

4. Aplikasi Lapisan Mantel:

akuLapisan OC diaplikasikan di atas warna resin untuk melindunginya dan menghasilkan permukaan halus untuk pengendapan elektroda ITO berikutnya.

5.Deposisi Elektroda ITO:

akuElektroda ITO yang transparan diendapkan secara sputter pada lapisan OC, lalu diberi pola untuk menyusun arsitektur elektroda.

6.Inspeksi dan Pengujian:

akuPemeriksaan dan pengujian yang cermat selama produksi memastikan kualitas CF. Metrik seperti ketepatan warna, keseragaman, dan tingkat cacat diperiksa secara menyeluruh.

7. Integrasi:

akuPasca jaminan kualitas, Filter Warna disejajarkan dan dilaminasi secara tepat dengan komponen panel TFT-LCD seperti susunan TFT dan lapisan kristal cair.

Pembuatan Filter Warna mencerminkan interaksi rumit antara rekayasa kimia dan fotolitografi presisi, yang penting untuk tampilan warna cerah yang terlihat di layar TFT-LCD.

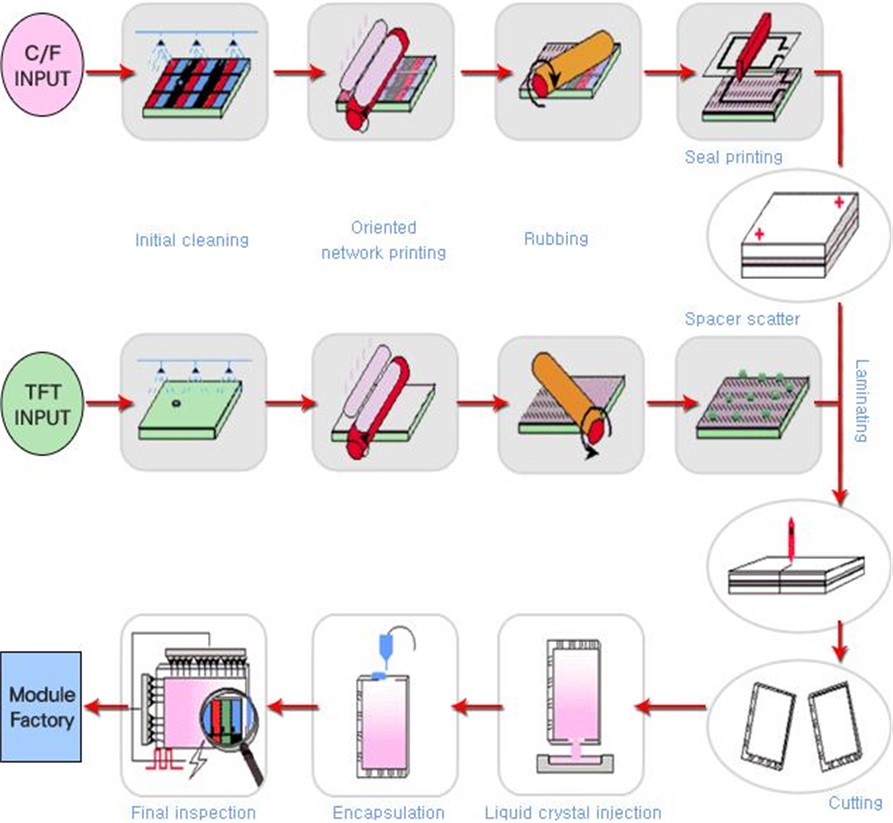

Tahap Sel

Proses produksi dalam aspek 'Sel' pada layar TFT dapat dibagi menjadi empat tahap utama: Penyelarasan, Pengemasan, Pemotongan, dan Pemasangan Polarizer. Tujuan dan prosedur utama dari tahap-tahap ini dirangkum sebagai berikut:

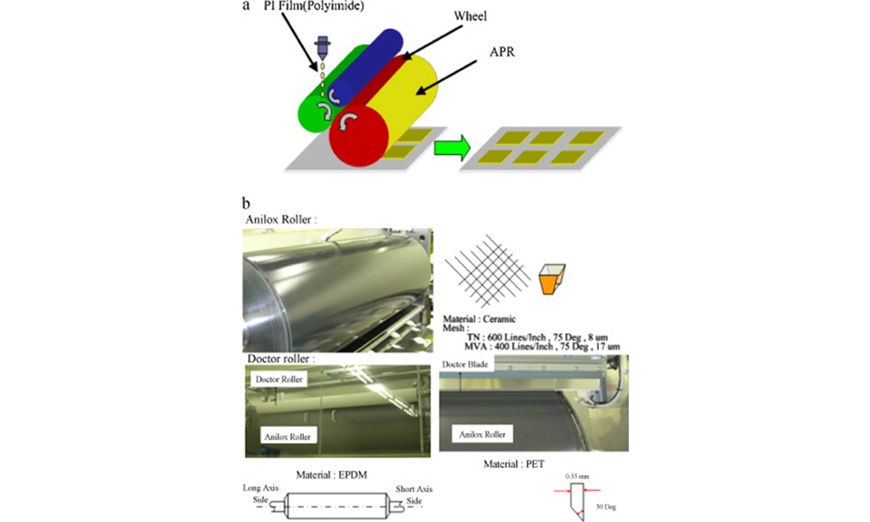

Pencetakan PI (Polimida)

Polimida (PI) adalah bahan polimer organik transparan berkinerja tinggi yang, setelah diaplikasikan dan dipanggang, melekat kuat pada permukaan substrat CF dan TFT. Pelapisan PI menggunakan teknik cetak gravure khusus. Selain proses cetak gravure utama, pencetakan PI melibatkan beberapa proses tambahan, termasuk pembersihan substrat, pra-pemanggangan, inspeksi optik otomatis, dan pengawetan. Jika perlu, ada juga proses pengerjaan ulang PI.

1. Pembersihan Pra-PI:

Bersihkan substrat secara menyeluruh untuk memastikannya bebas dari debu, minyak, dan kontaminan lainnya, serta persiapkan untuk langkah berikutnya.

2. Pencetakan PI:

Aplikasikan bahan PI (Polimida) ke substrat, mirip dengan mencetak desain di atas kertas, tetapi menggunakan bahan khusus yang membentuk lapisan pelindung.

3. Pra-Pemanggangan:

Tahap pemanggangan awal yang mengeringkan sebagian lapisan PI untuk memastikan daya rekat yang tepat pada substrat.

4. Inspeksi PI:

Pemeriksaan teliti pada lapisan cetakan untuk mencari noda, area tidak rata, atau cacat apa pun, mirip dengan pemeriksaan pada dinding yang dicat untuk mencari ketidaksempurnaan.

5. Pengerjaan Ulang PI:

Jika ada masalah yang teridentifikasi selama pemeriksaan, langkah ini melibatkan perbaikan ketidaksempurnaan tersebut, mirip dengan menghapus kesalahan pada sketsa.

6.Pengerasan PI:

Lapisan PI dikeraskan sepenuhnya melalui proses pemanggangan, menjadikannya kuat dan tahan lama, seperti tanah liat yang dikeraskan dalam tungku.

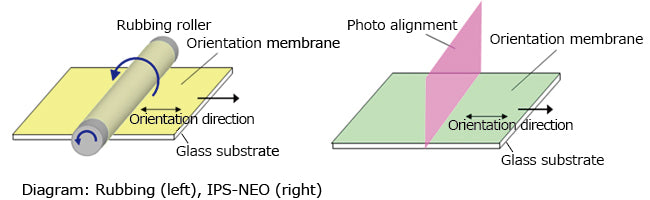

Proses Penggosokan

Proses gesekan terdiri dari tiga tahap utama: Pembersihan Ultrasonik (USC), Penyelarasan, dan Penggosokan, dengan langkah pembersihan USC pasca-penggosokan tambahan. Berikut rinciannya:

1. Pembersihan Ultrasonik (USC):

- Ditujukan untuk menghilangkan debu dan partikel dari substrat menggunakan pembersih ultrasonik, yang menggunakan gelombang ultrasonik untuk pembersihan menyeluruh. Ini memastikan substrat bebas dari kontaminan apa pun sebelum melanjutkan ke langkah berikutnya.

2. Penyelarasan:

- Tahap penyelarasan menyesuaikan orientasi substrat untuk memenuhi persyaratan visual. Proses ini mudah, dengan fokus pada penempatan substrat yang benar untuk perawatan selanjutnya.

3. Menggosok:

- Selama tahap penggosokan, kain beludru digunakan untuk menggosok lapisan PI. Tindakan ini menyelaraskan rantai samping PI dalam satu arah, mengatur struktur molekuler untuk mencapai sifat permukaan yang diinginkan.

4. Pembersihan Ultrasonik Pasca-Gosok (USC):

- Setelah digosok, substrat mungkin memiliki partikel atau residu. Pembersihan USC pasca-penggosokan menghilangkan residu ini, memastikan permukaan substrat bersih tanpa cela. Langkah ini penting untuk menjaga kualitas produk akhir, karena menggunakan gelombang ultrasonik untuk melepaskan dan menghilangkan partikel atau residu yang menempel selama proses penggosokan.

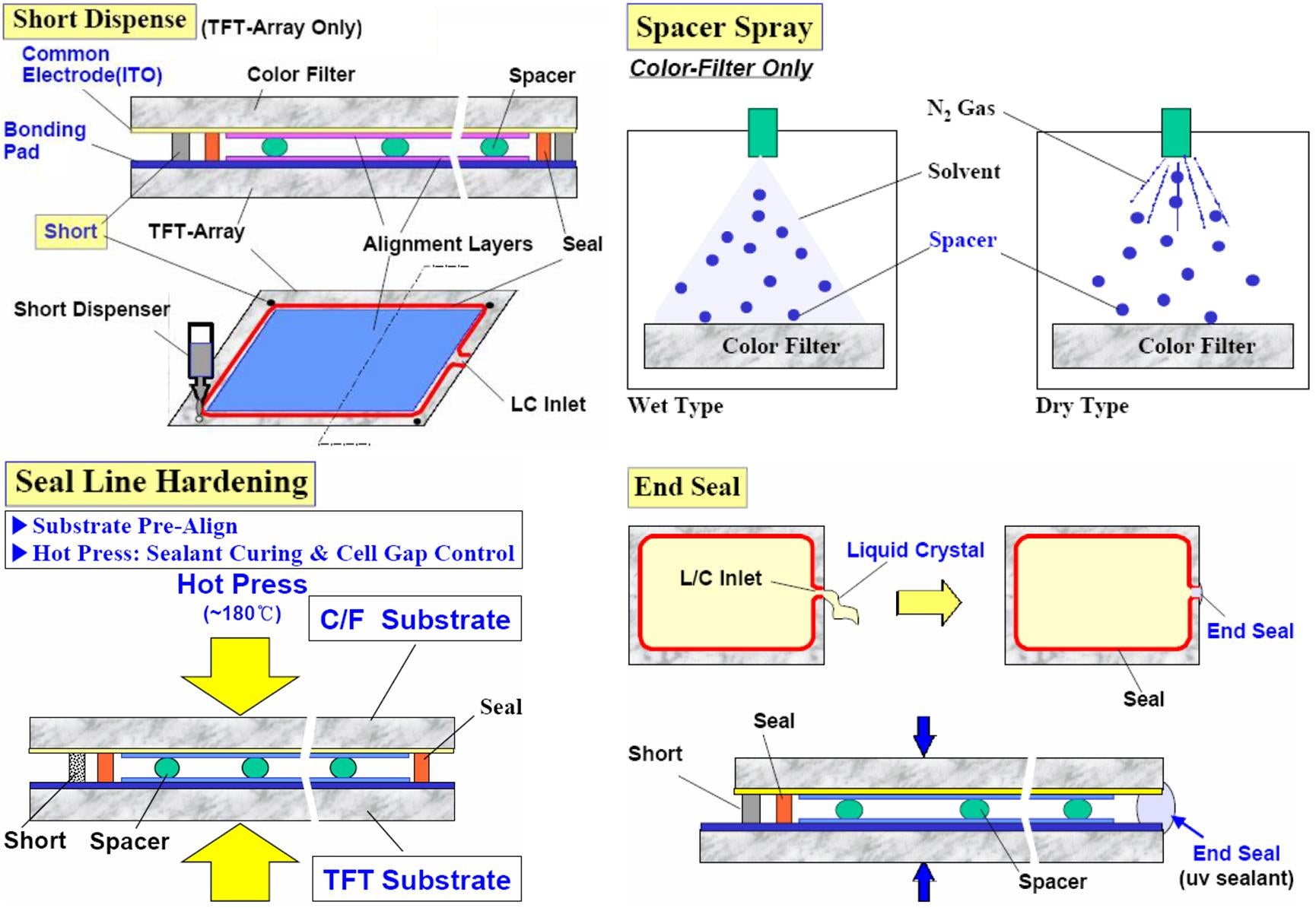

Proses Enkapsulasi ODF (One Drop Fill)

Dalam proses produksi TFT-LCD, "proses perakitan sel" merupakan langkah penting yang melibatkan pengikatan erat filter warna (CF) dan substrat kaca TFT, mengisi celah (umumnya disebut sebagai "sel") antara dua substrat kaca dengan kristal cair, dan mengendalikan ketebalan sel secara tepat. Metode perakitan sel tradisional melibatkan pembuatan sel kosong terlebih dahulu, kemudian menyuntikkan kristal cair. Sebaliknya, teknologi One Drop Fill (ODF) melibatkan penjatuhan kristal cair pada substrat kaca TFT atau CF, kemudian mengikat kedua substrat tersebut dalam lingkungan vakum, dan menyelesaikan perakitan sel menggunakan sinar ultraviolet (UV) dan teknik pengawetan termal.

Proses perakitan sel ODF terutama dibagi menjadi lima langkah utama:

1. Aplikasi Sealant dan Pasta Perak:

- Perekat yang dapat diawetkan dengan sinar UV digunakan sebagai sealant, diaplikasikan di sepanjang tepi substrat kaca CF dan TFT, untuk memastikan bahwa kedua substrat terikat dengan kuat dan untuk menentukan ketebalan sel. Secara bersamaan, aplikasi pasta perak digunakan untuk menghubungkan elektroda umum pada CF dan TFT guna memastikan konektivitas listrik.

2. Pelapisan Kristal Cair:

- Material kristal cair diteteskan ke substrat TFT yang telah dilapisi dengan sealant. Material kristal cair memainkan peran penting dalam proses tampilan; material ini menyesuaikan kondisi cahaya yang lewat dengan mengubah susunannya, sehingga mengendalikan warna dan kecerahan piksel.

3. Ikatan Vakum:

- Substrat CF, yang telah dilapisi dengan sealant, pasta perak, dan kristal cair, diikat dengan substrat TFT dalam lingkungan vakum. Langkah ini membantu mencegah pembentukan gelembung dan memastikan adanya ikatan yang rapat dan tanpa celah antara kedua substrat.

4. Pengeringan Ultraviolet (UV):

- Untuk mencegah kerusakan pada kristal cair, lapisan film pelindung cahaya digunakan untuk menutupi area sensitif, diikuti dengan paparan sinar ultraviolet pada substrat yang terikat. Proses ini memungkinkan sealant dan pasta perak mengering dengan cepat dan membentuk ikatan yang kuat.

5. Pengeringan Termal:

- Setelah proses pengeringan UV selesai, substrat menjalani proses termal untuk lebih memperkuat daya rekat sealant. Langkah ini khususnya ditujukan pada area yang tidak sepenuhnya terjangkau oleh sinar UV, seperti di bawah kabel, untuk memastikan bahwa bagian-bagian ini benar-benar kering.

Lebih jauh, selain dari empat alur proses utama ini, perakitan sel ODF juga mencakup beberapa proses tambahan, seperti pembersihan sebelum aplikasi bahan bantalan, pengerjaan ulang bahan bantalan, pembersihan kering USC sebelum aplikasi sealant dan kristal cair, inspeksi optik otomatis setelah aplikasi sealant, dan inspeksi visual, serta deteksi ketebalan dan offset sel setelah sealant mengering. Meskipun langkah-langkah ini bersifat tambahan, langkah-langkah ini memainkan peran penting dalam memastikan ketelitian seluruh proses produksi dan kualitas produk akhir.

Proses Pemotongan, Pembatas, dan Pengukuran Listrik

1. Pemotongan:

- Karena ukuran substrat kaca yang pasti dan variasi ukuran produk, beberapa sel produk disusun pada substrat kaca tunggal. Pemotongan dilakukan dengan menggeser roda berlian di permukaan kaca. Dengan kemajuan teknologi roda pemotong, teknik ini kini menciptakan tanda potong yang sangat dalam, sehingga menghilangkan kebutuhan untuk debonding.

2. Tepian:

- Setelah kaca dipotong menjadi kasa-kasa individual, tepi tiap kasa memiliki banyak retakan halus. Untuk mencegah retakan ini menyebabkan kerusakan akibat benturan dalam penanganan selanjutnya, diperlukan perawatan tepi.

3. Pengukuran Listrik:

- Pengukuran listrik merupakan proses tambahan yang digunakan beberapa kali selama produksi, tetapi sangat penting di sini karena ini adalah pertama kalinya listrik digunakan untuk menguji kinerja layar LCD. Prinsip pengujiannya sederhana: gunakan listrik ke piksel layar individual dan amati kinerja layar sel melalui film polarisasi. Biasanya, batang pendek yang digunakan untuk pengujian array dialiri listrik. Setelah pengujian listrik, layar yang tidak memenuhi standar disingkirkan untuk mencegah pemborosan bahan pada tahap selanjutnya.

Selain itu, proses tambahan meliputi pemeriksaan visual pasca pemotongan dan pembersihan pasca tepi, yang sangat krusial untuk memastikan ketelitian seluruh proses produksi dan kualitas produk akhir.

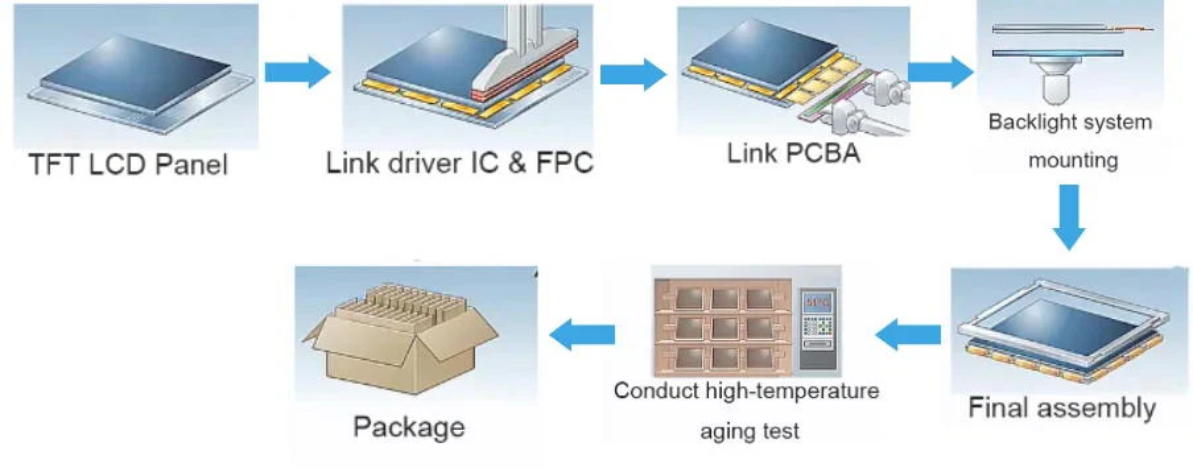

Proses Perakitan Modul Tampilan TFT

Perakitan modul tampilan TFT (Thin Film Transistor) melibatkan beberapa langkah utama:

1. Ikatan COG dan FPC

- Pengikatan COG (Chip On Glass) dan FPC (Flexible Printed Circuit) adalah metode untuk menghubungkan sirkuit.

- Proses: Rangkaian elektroda dibentuk pada substrat kaca, yang kemudian disejajarkan dengan rangkaian yang sesuai pada IC/FPC. Anisotropic Conductive Film (ACF) digunakan untuk menghubungkan setiap elektroda IC/FPC dengan elektroda kaca.

2. Menerapkan Film Polarisasi

- Tujuan: Karena pengoperasian LCD bergantung pada cahaya terpolarisasi, pemasangan film polarisasi sangatlah penting. Film ini mengendalikan cahaya yang melewati sel kristal cair untuk menciptakan gambar.

3. Perakitan

- Komponen: Lampu latar, layar, papan sirkuit kontrol, dan elemen lain seperti layar sentuh disatukan untuk membentuk modul tampilan lengkap.

- Prosedur: Langkah ini biasanya dilakukan secara manual oleh teknisi terampil yang memastikan kualitas modul yang dirakit.

Proses ini penting untuk produksi modul tampilan TFT berkualitas tinggi.

Proses Tambahan dalam Perakitan Modul Tampilan TFT

Selain proses utama, segmen modul mencakup beberapa proses tambahan untuk memastikan fungsionalitas dan keandalan modul tampilan TFT:

1. Pengukuran Listrik Pemotongan Laser dan Pasca Pemotongan

- Komponen dipotong secara tepat menggunakan laser, diikuti dengan pengujian kelistrikan untuk memastikan komponen memenuhi spesifikasi yang dibutuhkan.

2. Pengukuran Listrik Ikatan dan Pasca Ikatan

- Pengujian kelistrikan dilakukan setelah proses pengikatan COG dan FPC untuk memverifikasi integritas sambungan ini.

3. Pemeriksaan Mikroskopis

- Pemeriksaan mikroskopis (atau Pemeriksaan Optik Otomatis (AOI) untuk pengikatan FPC) dilakukan setelah pemotongan dan pengikatan laser guna memeriksa adanya cacat atau masalah.

4. Uji Kekuatan Kupas

- Uji kekuatan kupas dilakukan setelah pengikatan IC dan pengikatan FPC untuk mengevaluasi ketahanan ikatan.

5. Penuaan Setelah Perakitan

- Modul yang dirakit menjalani proses penuaan dengan daya yang diterapkan untuk memastikan keandalan jangka panjang.

6. Pengemasan dan Pengiriman

- Setelah modul lulus semua pengujian dan inspeksi, modul tersebut dikemas dan dikirim ke pelanggan atau fase produksi berikutnya.

Tahapan ini secara kolektif memastikan fungsionalitas dan keandalan modul tampilan TFT, dari perakitan komponen individual hingga pemeriksaan akhir sebelum modul siap didistribusikan.

Keuntungan Mode Tampilan TN

Waktu Respons Cepat: Layar TN menawarkan waktu respons cepat, biasanya berkisar antara 1 hingga 5 milidetik, membuatnya cocok untuk menampilkan gambar yang berubah cepat seperti permainan dan video.

1. Biaya Rendah:Karena proses produksi yang matang, layar TN memiliki biaya produksi yang lebih rendah, menjadikannya ideal untuk produksi massal dan pilihan yang ramah anggaran.

2. Konsumsi Daya Rendah:Layar TN mengonsumsi daya yang relatif rendah, sehingga memberikan masa pakai baterai yang lebih lama pada perangkat portabel seperti laptop dan tablet.

3. Ketersediaan Luas:Teknologi TN diadopsi secara luas, sehingga memudahkan pencarian suku cadang pengganti dan dukungan.

4. Pembuatan Sederhana:Kesederhanaan teknologi TN berarti lebih mudah diproduksi dibandingkan dengan teknologi layar yang lebih maju, yang berarti penghematan biaya bagi konsumen.

5. Teks Cerah dan Jelas:Layar TN dikenal karena teksnya yang jernih dan cerah, membuatnya sangat cocok untuk aplikasi perkantoran dan yang berpusat pada dokumen.

6. Keandalan:Layar TN umumnya dapat diandalkan dan memiliki umur panjang, yang bermanfaat bagi bisnis dan individu yang mencari layar tahan lama.

Keunggulan ini menjadikan layar TN pilihan populer untuk berbagai aplikasi, mulai dari monitor berbiaya rendah hingga laptop dan perangkat portabel lainnya.

Kekurangan Mode Tampilan TN

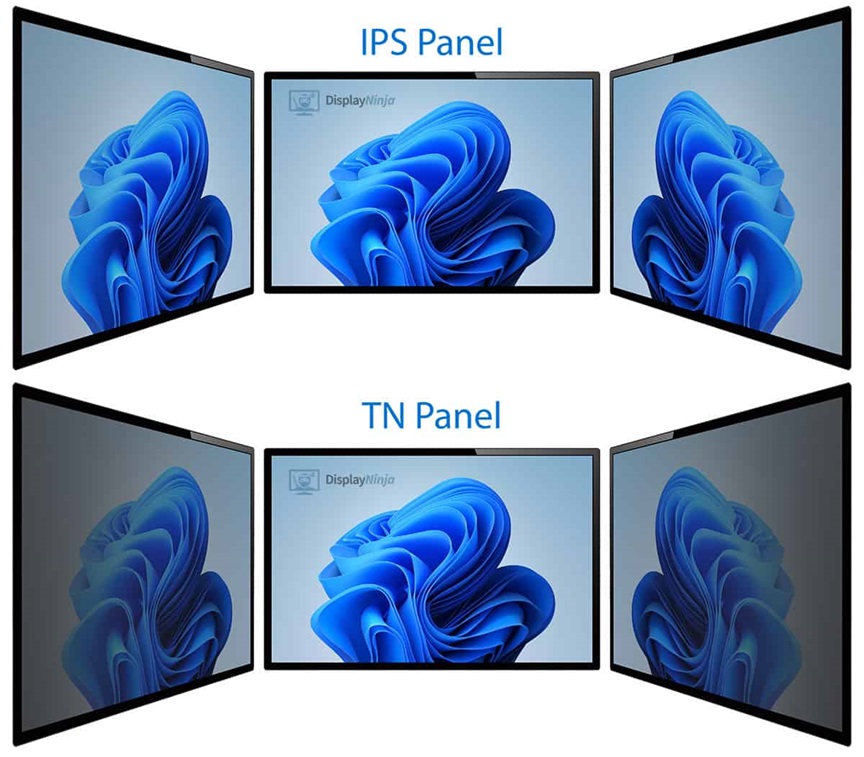

1. Sudut Pandang Sempit:Layar TN memiliki sudut pandang yang sempit, biasanya sekitar 160 derajat. Jika dilihat dari samping, kualitas gambar menurun secara signifikan, yang memengaruhi pengalaman menonton secara keseluruhan.

2. Reproduksi Warna Terbatas:Layar TN memiliki kemampuan reproduksi warna yang terbatas, sehingga menghasilkan warna yang kurang cerah dan kurang akurat dibandingkan dengan teknologi layar yang lebih canggih.

3. Rasio Kontras Lebih Rendah:Layar TN umumnya memiliki rasio kontras yang lebih rendah, artinya warna hitam tampak kurang pekat dan warna putih kurang cerah, sehingga menghasilkan kualitas gambar yang kurang jelas.

4. Pergeseran Gambar:Karena sudut pandang yang sempit, tampilan TN dapat menunjukkan perubahan warna atau pembalikan saat dilihat dari sudut berbeda, yang dapat mengganggu.

5. Kinerja Skala Abu-abu Terbatas:Tampilan TN sering kali mengalami masalah dengan kinerja skala abu-abu, yang dapat memengaruhi kualitas gambar dan teks monokrom.

6. Dukungan HDR Terbatas:Konten High Dynamic Range (HDR) tidak didukung dengan baik pada layar TN, sehingga membatasi kemampuan layar untuk menampilkan rentang kecerahan dan detail warna penuh yang ada dalam konten HDR.

7. Opsi Kustomisasi Terbatas:Layar TN sering kali tidak memiliki pengaturan lanjutan dan opsi penyesuaian yang tersedia pada teknologi layar yang lebih canggih, yang dapat membatasi kontrol pengguna atas kualitas gambar.

Kerugian ini dapat memengaruhi pengalaman menonton secara keseluruhan, terutama bagi pengguna yang membutuhkan visual berkualitas tinggi, seperti desainer grafis, fotografer, dan gamer.

Aplikasi Mode Tampilan TN

1. Elektronik Konsumen:Karena biaya rendah dan waktu respons yang cepat, layar TN banyak digunakan dalam perangkat elektronik konsumen seperti laptop, monitor desktop, dan layar permainan.

2. Peralatan Industri:Dalam sistem kontrol industri, tampilan TN lebih disukai karena responsnya yang cepat dan konsumsi daya yang rendah, sehingga cocok untuk aplikasi pemantauan dan kontrol waktu nyata.

3. Peralatan Medis:Perangkat medis portabel sering kali menggabungkan layar TN karena kemampuan pembacaan dan tampilan data yang cepat, sehingga memungkinkan pemantauan dan diagnostik pasien yang efisien.

4. Sistem Point-of-Sale (POS):Layar TN umumnya ditemukan dalam sistem POS, yang mana keandalan dan efektivitas biayanya menguntungkan.

5. Alat Pendidikan:Di lingkungan pendidikan, layar TN digunakan di papan tulis interaktif dan perangkat siswa, memberikan solusi hemat biaya untuk alat bantu pembelajaran.

6. Sistem Transportasi:Layar TN dimanfaatkan dalam aplikasi transportasi, seperti dasbor kendaraan dan sistem navigasi, di mana konsumsi daya rendah dan daya tahannya menguntungkan.

Aplikasi ini memanfaatkan kekuatan layar TN, menjadikannya pilihan serbaguna dan praktis dalam berbagai industri.

Latest articles

-

Mengapa AMOLED 1–2" adalah Kunci AR/XR di Tahun 2025

Mengapa Layar AMOLED 1–2 Inci Menjadi Penting dalam Booming AR/XR (Wawasan Industri 2025)

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Stretched Bar LCD Displays for Retail: Boost Sales & Engagement in Supermarkets

Temukan bagaimana tampilan LCD batang yang diregangkan meningkatkan pemasaran di tepi rak supermarket, mendorong penjualan, dan mengurangi

-

Stretched LCD Solutions for Restaurants and Hospitality Venues

LCD yang direntangkan menawarkan tampilan ramping dan kecerahan tinggi yang cocok untuk menu restoran dan layanan perhotelan.