TFT-LCD-дысплеі сталі асноўнай тэхналогіяй плоскіх дысплеяў, паступова замяняючы традыцыйныя дысплеі з электронна-прамянёвай трубкай (ЭПТ). Яны шырока выкарыстоўваюцца ў тэлевізарах, настольных маніторах, наўтбуках, аўтамабільных навігацыйных сістэмах, гульнявых прыстаўках, КПК, лічбавых камерах, відэакамерах і смартфонах.

Тэхналогія TFT-LCD узнікла ў канцы 1970-х гадоў, першапачаткова з выкарыстаннем складаных паўправадніковых матэрыялаў, такіх як CdSe. Аднак праблемы з кантролем хімічнага складу падчас вытворчасці прывялі да шырокага распаўсюджвання паўправаднікоў на аснове крэмнія ў буйнамаштабнай вытворчасці, асабліва ў прамысловасці TFT-LCD.

У большасці сучасных ВК-дысплеяў выкарыстоўваюцца шкляныя падкладкі, і з-за абмежаванняў у тэмпературах апрацоўкі для вытворчасці TFT звычайна выкарыстоўваюцца тэхналогіі аморфнага крэмнію (a-Si) і нізкатэмпературнага полісіліцыя (LTPS). Па меры павелічэння попыту на TFT-LCD растуць патрабаванні да паляпшэння характарыстык дысплея. Каб задаволіць гэтыя патрабаванні, былі распрацаваны розныя рэжымы адлюстравання, у тым ліку IPS (пераключэнне ў плоскасці) і MVA/PVA (шматдаменнае вертыкальнае выраўноўванне/узорнае вертыкальнае выраўноўванне).

Аднак з-за аб'ёму і практычнага прымянення гэтае абмеркаванне засяроджваецца менавіта на рэжыме TN (Twisted Nematic), які з'яўляецца адным з найбольш распаўсюджаных рэжымаў адлюстравання ў тэхналогіі TFT-LCD.

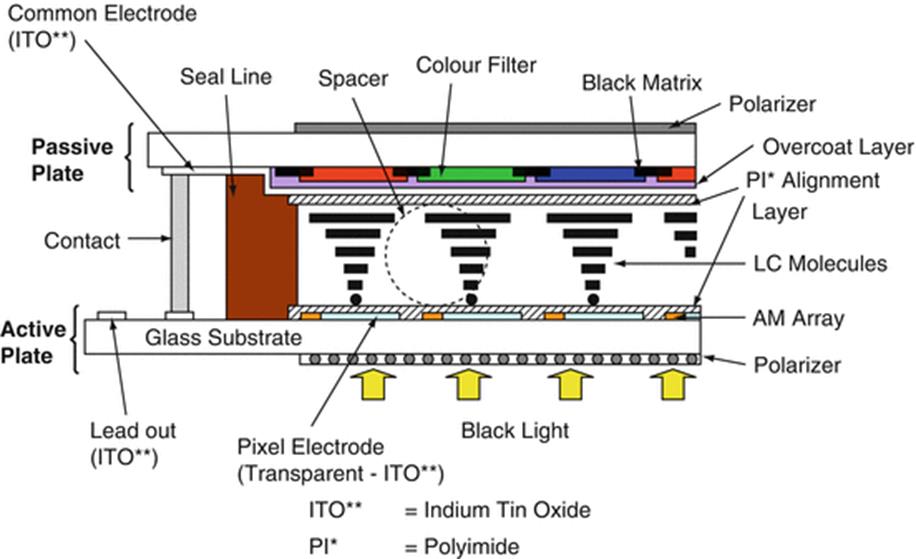

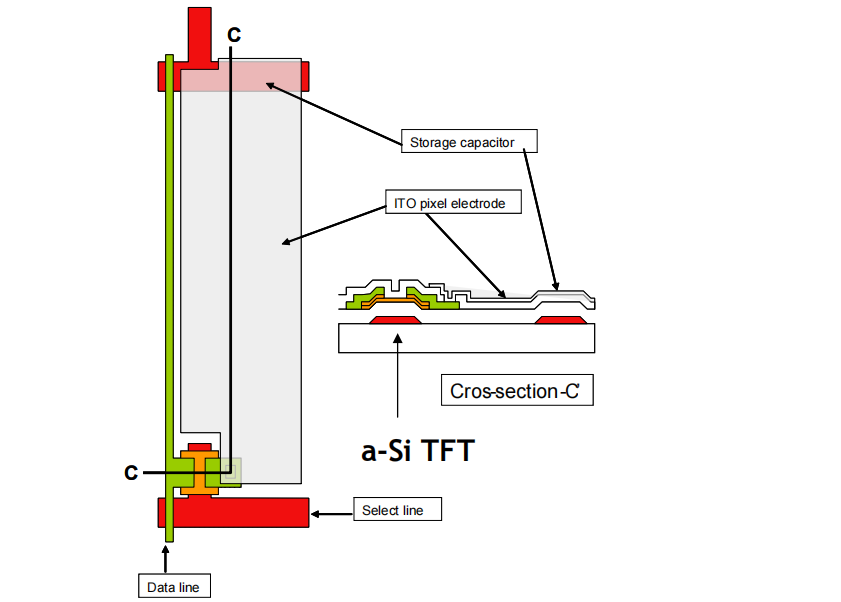

Структура ВК-дысплея TFT (тып TN)

Модуль дысплея TFT-LCD звычайна складаецца з некалькіх ключавых кампанентаў: вадкакрысталічнай панэлі (панэлі), блока падсвятлення і знешніх схем кіравання. Сама вадкакрышталічная панэль складаецца з дзвюх шкляных падкладак, якія складаюцца з пласта вадкіх крышталяў разам з палярызатарамі, размешчанымі па абодва бакі ад панэлі.

Адна са шкляных падкладак утрымлівае каляровы фільтр (CF) для каляровага адлюстравання, а другая падкладка мае актыўную матрыцу тонкаплёнкавых транзістараў (TFT Array) для кіравання пікселямі.

Давайце пагаворым аб тым, як вырабляецца ВК-экран TFT

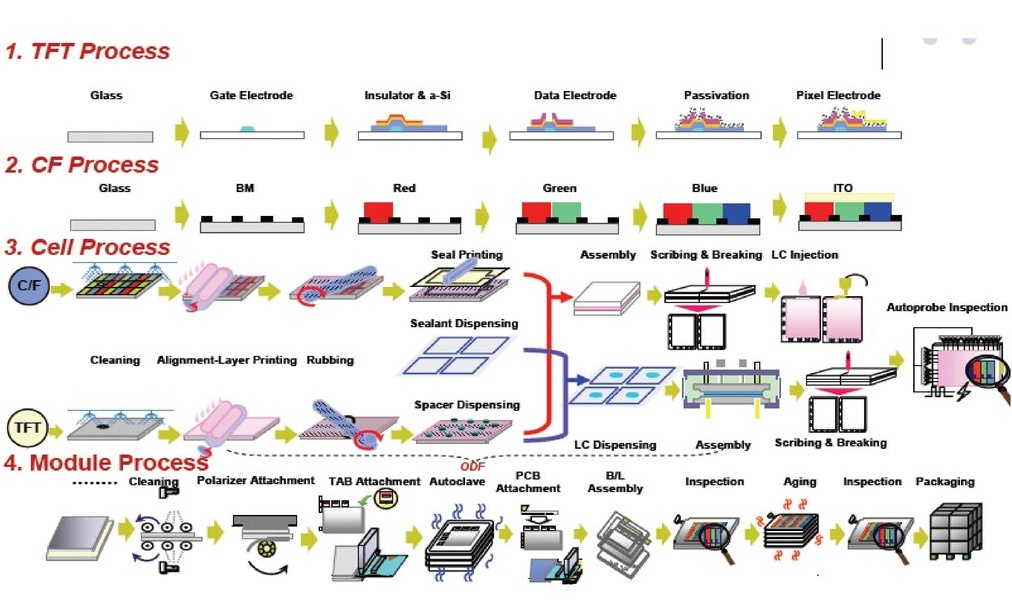

Вытворчасць дысплейнай панэлі TFT (Thin Film Transistor) можна падзяліць на чатыры асноўныя этапы: TFT, CF (каляровы фільтр), ячэйка і модуль. Кожны этап уключае пэўныя працэсы для стварэння канчатковага прадукту.

1.Масіўны этап (TFT):

лПачынаецца з уводу белай шкляной падкладкі.

лЗаканчваецца завяршэннем вырабу электрычнай схемы на падкладцы.

2. Стадыя каляровага фільтра (CF):

лПачынаецца з уводу белай шкляной падкладкі.

лЗавяршаецца завяршэннем чорнай матрыцы, каляровых фільтраў RGB і пакрыцця ITO (аксід волава індыя).

3. Клеткавы этап:

лУключае выраўноўванне і злучэнне падкладкі TFT з падкладкай CF пасля апрацоўкі арыентацыі.

лЗавяршаецца разразаннем злепленых панэляў на асобныя блокі і прымацаваннем лістоў палярызатара.

4. Этап модуля:

лПачынаецца з ВК-панэлі.

лЗавяршаецца зборкай кіруючай схемы для фарміравання поўнага модуля дысплея.

Масіўны этап (TFT)

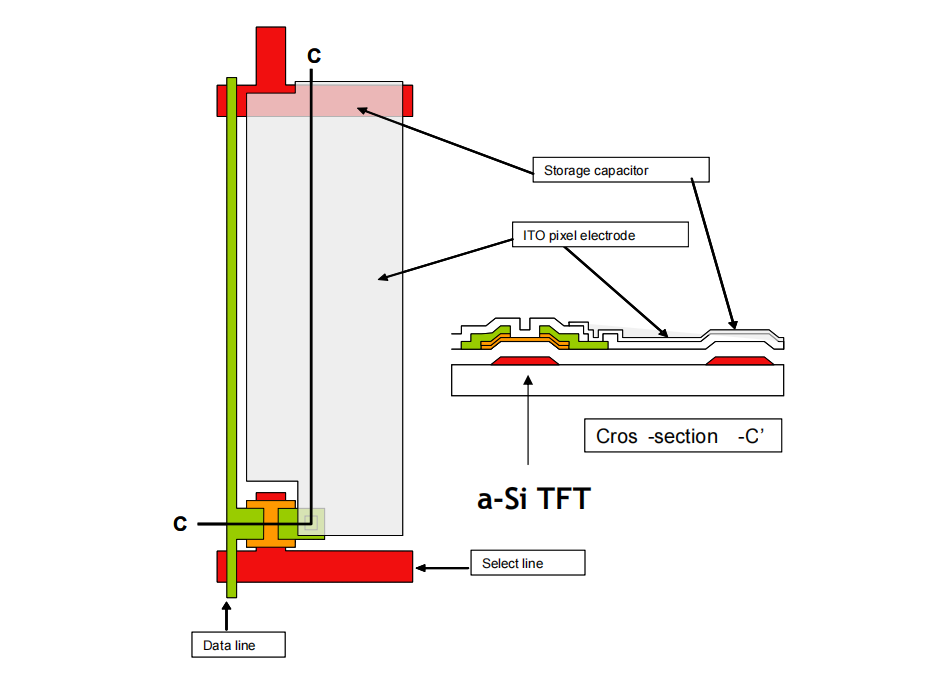

Стадыя масіва ў першую чаргу завяршае наступныя этапы: фарміраванне электрода засаўкі і ліній сканавання, нанясенне ізалятара засаўкі і астраўкоў аморфнага крэмнію, стварэнне электродаў крыніцы і сцёку (S/D) разам з электродамі дадзеных і вобласці канала, нанясенне ахоўнага ізаляцыйнага пласта (пасівацыя) і стварэнне скразных адтулін і, нарэшце, фарміраванне празрыстых піксельных электродаў (ITO).

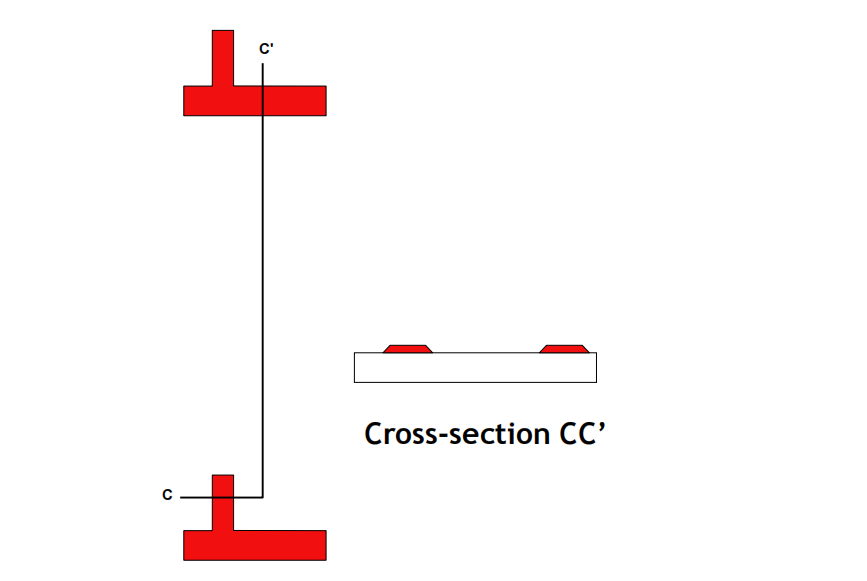

Фарміраванне лініі варот і сканавання

Працэс фарміравання варот і ліній сканавання пачынаецца з пачатковай ачысткі і ачысткі перад нанясеннем пакрыцця на шкляную падкладку з наступным напыленнем металу для нанясення матэрыялу варот. Далей падкладка праходзіць предпокрывную ачыстку, падрыхтоўку да нанясення пакрыцця і папярэдні запяканне. Затым наносіцца пласт фотарэзісту, пасля чаго адбываецца запяканне пасля нанясення пакрыцця, экспазіцыя праз маску і праява экспанаванага фотарэзіста. Пасля выпякання пасля праявы падкладка праходзіць аўтаматызаваны аптычны кантроль (AOI) на наяўнасць дэфектаў, вільготнае тручэнне для выдалення непатрэбнага матэрыялу, выдаленне пакінутага фотарэзіста і ачыстку пасля паласы. Нарэшце, падкладка зноў правяраецца з дапамогай AOI для забеспячэння якасці. Пасля завяршэння гэтых працэсаў на шкляной падкладцы фармуюцца лініі разгорткі і электроды засаўкі. Атрыманы ўзор паказаны на малюнку ніжэй.

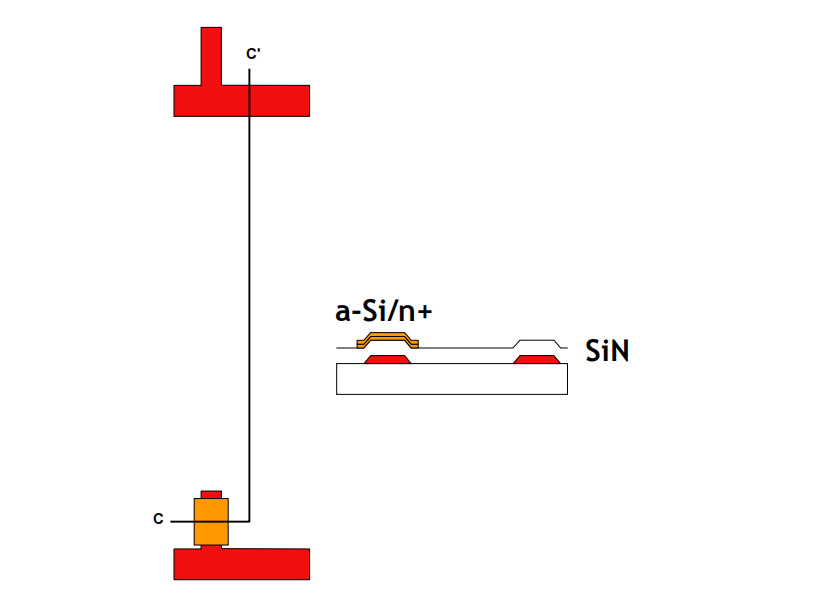

Фарміраванне ізалятара варот і аморфных крэмніевых астравоў

Працэс фарміравання ізалятара затвора і астраўкоў аморфнага крэмнію ўключае наступныя этапы: ачыстка шкляной падкладкі перад нанясеннем пакрыцця, нанясенне трох слаёў ізалятара затвора і аморфнага крэмнію PECVD (плазменна-ўзмацняльнае хімічнае асаджэнне), экспазіцыя праз фоташаблон, праява, выпяканне пасля праявы і аўтаматызаваны аптычны кантроль (AOI) для выяўлення дэфектаў. Пасля гэтага працэс працягваецца сухім тручэннем для выдалення непажаданага матэрыялу, выдаленнем пакінутага фотарэзіста, ачысткай пасля паласы і канчатковай праверкай AOI для забеспячэння якасці. Пасля завяршэння гэтых працэсаў на шкляной падкладцы паспяхова фармуюцца ізалятар засаўкі і астраўкі аморфнага крэмнію.

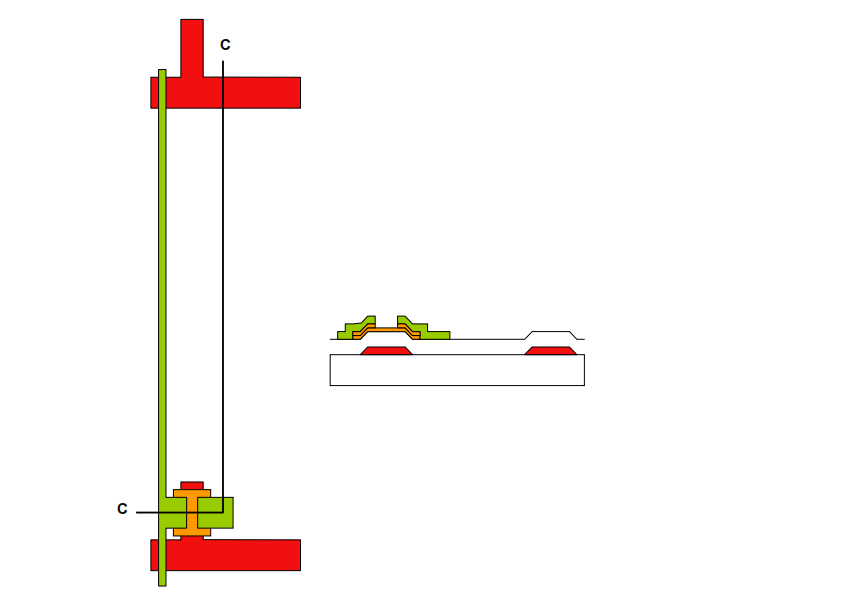

Фарміраванне электродаў крыніцы і сцёку (S/D), электродаў дадзеных і канала

Працэс фарміравання электродаў крыніцы і сцёку (S/D), электродаў дадзеных і канала ўключае ў сябе наступныя этапы: ачыстка шкляной падкладкі перад нанясеннем пакрыцця, распыленне металу для нанясення пласта S/D, ачыстка папярэдняга пакрыцця перад нанясеннем фотарэзіста, папярэдняе запяканне, пакрыццё фотарэзістам, запяканне пасля нанясення пакрыцця, экспазіцыя праз фоташаблон, праява, запяканне пасля праявы і аўтаматызаваны аптычны кантроль (AOI) на дэфекты выяўленне. Пасля гэтага працэс працягваецца вільготным тручэннем для вызначэння электродаў S/D, сухім тручэннем для фарміравання канала, выдаленнем пакінутага фотарэзіста, ачысткай пасля палоскі і канчатковай праверкай AOI для забеспячэння якасці. Пасля завяршэння гэтых працэсаў электроды вытоку і сцёку, электроды дадзеных і канал паспяхова фармуюцца на шкляной падкладцы, завяршаючы структуру TFT.

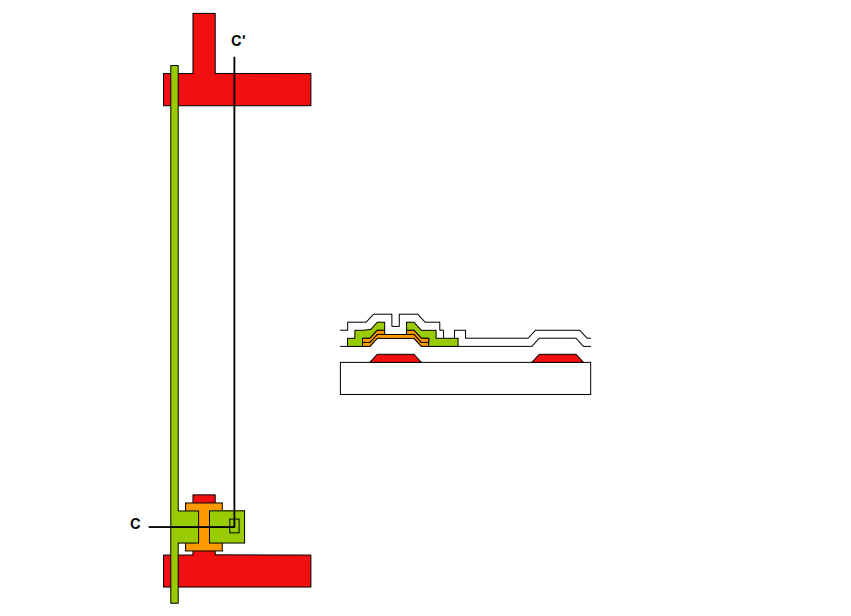

Фарміраванне ахоўнага ізаляцыйнага пласта (пасівацыі) і адтулін

Працэс фарміравання ахоўнага ізаляцыйнага пласта (пасівацыі) і адтулін уключае наступныя этапы: папярэдняя ачыстка шкляной падкладкі, PECVD (плазменна-хімічнае асаджэнне з паравой фазы) нанясенне пасівацыйнага пласта, папярэдняя ачыстка пакрыцця перад нанясеннем фотарэзіста, папярэдні абпал, нанясенне фотарэзіста, абпал пасля нанясення пакрыцця, экспазіцыя праз фотамаску, праява, абпал пасля праявы, і аўтаматызаваны аптычны кантроль (AOI) для выяўлення дэфектаў. Пасля гэтага працэс працягваецца сухім тручэннем для фарміравання адтулін, выдаленнем астатняга фотарэзіста, ачысткай пасля паласы і канчатковай праверкай AOI для забеспячэння якасці. Пасля завяршэння гэтых працэсаў ахоўны ізаляцыйны пласт і адтуліны паспяхова фармуюцца на шкляной падкладцы, завяршаючы структуру TFT.

Фарміраванне празрыстых піксельных электродаў (ITO)

Працэс фарміравання празрыстых піксельных электродаў (ITO) уключае наступныя этапы: ачыстка шкляной падкладкі перад нанясеннем пакрыцця, напыленне пласта ITO, ачыстка папярэдняга пакрыцця перад нанясеннем фотарэзіста, папярэдняе запяканне, нанясенне фотарэзіста, запяканне пасля нанясення пакрыцця, экспазіцыя праз фоташаблон, праява, запяканне пасля праявы і аўтаматызаваны аптычны кантроль (AOI) для выяўлення дэфектаў. Пасля гэтага працэс працягваецца вільготным тручэннем для вызначэння электродаў ITO, выдаленнем пакінутага фотарэзіста, ачысткай пасля паласы і канчатковай праверкай AOI для забеспячэння якасці. Пасля завяршэння гэтых працэсаў празрыстыя піксельныя электроды паспяхова фармуюцца на шкляной падкладцы, завяршаючы працэс вырабу масіва.

Стадыя каляровага фільтра (CF).

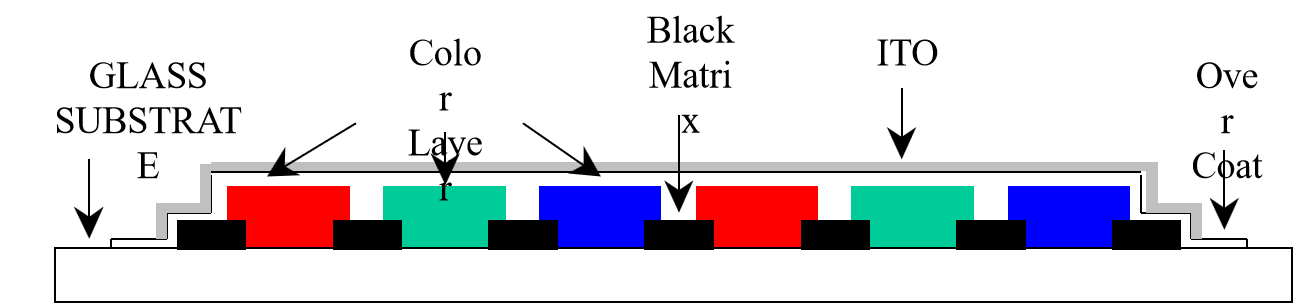

Каляровы фільтр (CF) з'яўляецца найважнейшым кампанентам панэляў TFT-LCD (вадкакрысталічны дысплей з тонкаплёнкавымі транзістарамі), неабходным для стварэння яркіх каляровых малюнкаў. Ён складаецца з паслядоўнасці чырвоных, зялёных і сініх пікселяў, якія ў спалучэнні ствараюць поўны спектр колераў на дысплеі. Ніжэй прыведзены падрабязны агляд структуры і працэсу вырабу каляровага фільтра:Структура каляровага фільтра

Каляровы фільтр звычайна складаецца з некалькіх слаёў, кожны з якіх выконвае сваю функцыю:

1. Шкляная падкладка:

Асноўны базавы пласт, які забяспечвае механічную падтрымку.

2.Чорная матрыца (BM):

Выраблены з святлопаглынальнага матэрыялу, ён акрэслівае кожны піксель і мінімізуе ўцечку святла паміж пікселямі, паляпшаючы кантраснасць.

3. Каляровыя пласты смалы:

Сапраўдныя чырвоны, зялёны і сіні фільтры, якія вызначаюць колеры пікселяў, выраблены з афарбаванага празрыстага смалянага матэрыялу.

4. Паліто (OC):

Ахоўны пласт, накладзены на каляровыя смалы, каб выраўнаваць паверхню і абараніць фільтры ад фізічных і хімічных пашкоджанняў.

5. ITO (аксід волава) электрод:

Празрысты токаправодны пласт, які дазваляе панэлі працаваць як электрод, рэгулюючы святло, якое праходзіць.

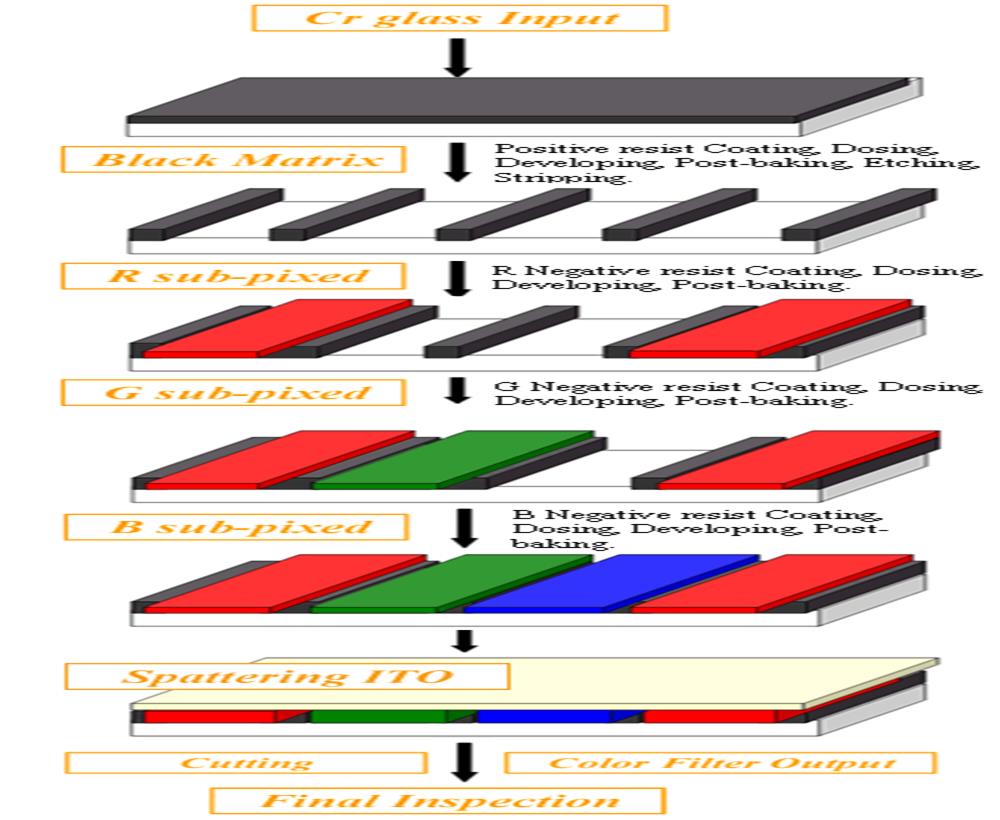

Працэс вытворчасці каляровага фільтра

лСтварэнне каляровага фільтра ўключае ў сябе некалькі дакладных крокаў, часта з выкарыстаннем метадаў фоталітаграфіі, падобных да тых, што выкарыстоўваюцца ў вытворчасці паўправаднікоў:

1. Падрыхтоўка падкладкі:

лДбайная ачыстка шкляной падкладкі для ліквідацыі забруджванняў, якія могуць парушыць якасць CF.

2. Фарміраванне чорнай матрыцы:

лПры нанясенні пласта фотарэзіста на вычышчаную падкладку фоталітаграфія выкарыстоўваецца для акрэслення малюнка BM. Неразвітыя ўчасткі пасля ўздзеяння выяўляюцца і запаўняюцца чорным пігментам, а затым вылечваюцца.

3. Каляровая смала Ужыванне:

лПаслядоўнае нанясенне смол чырвонага, зялёнага і сіняга колераў у BM абмяжоўваецца выкарыстаннем асобнага працэсу фоталітаграфіі для кожнага каляровага пласта. Пасля нанясення пакрыцця і экспазіцыі ўчасткі без фотарэзіста праяўляюцца і запаўняюцца смалой з наступным отвержденіем.

4. Нанясенне пласта паліто:

лПласт OC наносіцца па-над колераў смалы, каб абараніць іх і стварыць гладкую паверхню для наступнага нанясення электродаў ITO.

5. Нанясенне электродаў ITO:

лПразрысты ITO-электрод наносіцца напыленнем на пласт OC, а затым ствараецца ўзор для структуравання архітэктуры электрода.

6.Праверка і выпрабаванні:

лДбайныя праверкі і выпрабаванні на ўсёй вытворчасці забяспечваюць якасць CF. Такія паказчыкі, як дакладнасць колеру, аднастайнасць і ўзровень дэфектаў, старанна вывучаюцца.

7.Інтэграцыя:

лПасля гарантыі якасці каляровы фільтр дакладна выраўнаваны і ламінаваны кампанентамі TFT-LCD-панэлі, такімі як TFT-масіў і вадкакрысталічны пласт.

Выраб каляровага фільтра адлюстроўвае далікатнае ўзаемадзеянне паміж хімічным машынабудаваннем і дакладнай фоталітаграфіяй, што мае вырашальнае значэнне для яркіх каляровых дысплеяў, відавочных на экранах TFT-LCD.

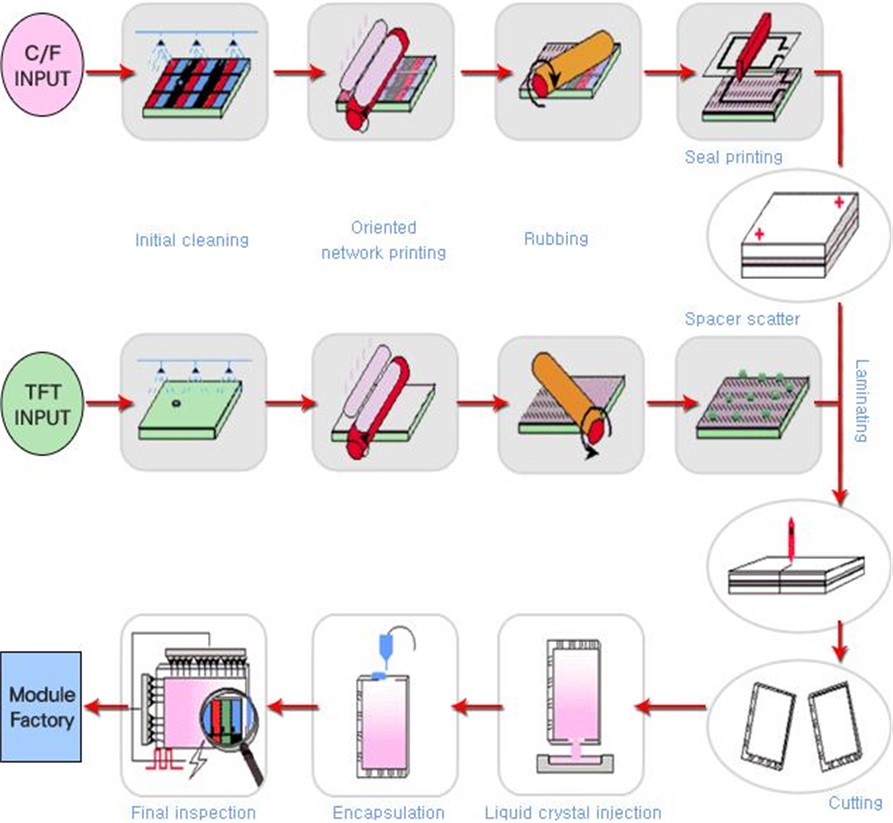

Клеткавая стадыя

Вытворчы працэс у аспекце «Ячэйка» TFT-дысплея можна падзяліць на чатыры асноўныя этапы: выраўноўванне, упакоўка, рэзка і прымацаванне палярызатара. Мэты і асноўныя працэдуры гэтых этапаў зведзены наступным чынам:

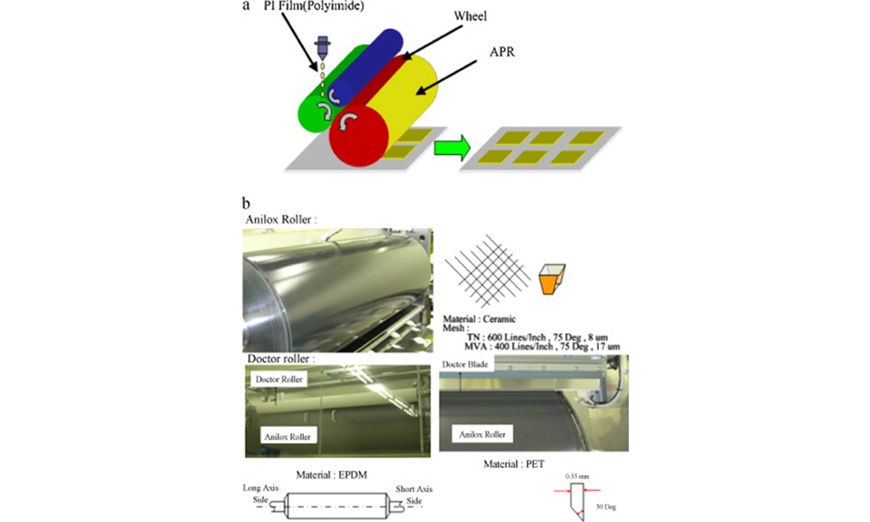

PI (поліімід) друк

Поліімід (PI) - гэта высокаэфектыўны, празрысты арганічны палімерны матэрыял, які пасля нанясення і запякання трывала прыліпае да паверхняў падкладак CF і TFT. Пакрыццё PI выкарыстоўвае спецыялізаваную тэхніку глыбокага друку. Акрамя асноўнага працэсу глыбокага друку, PI друк уключае некалькі дапаможных працэсаў, у тым ліку ачыстку падкладкі, папярэдняе запяканне, аўтаматычны аптычны кантроль і отверждение. Пры неабходнасці існуе таксама працэс пераробкі PI.

1. Ачыстка перад PI:

Старанна ачысціце падкладку, каб пераканацца, што на ёй няма пылу, тлушчу і іншых забруджванняў, падрыхтаваўшы яе да наступных дзеянняў.

2.PI Друк:

Нанясіце матэрыял PI (поліімід) на падкладку, падобна таму, як друкуеце дызайн на паперы, але з выкарыстаннем спецыяльнага матэрыялу, які ўтварае ахоўны пласт.

3. Папярэдняя выпечка:

Фаза папярэдняга выпякання, якая часткова высушвае пласт PI для забеспячэння належнага счаплення з асновай.

4.PI інспекцыя:

Уважліва правярайце надрукаваныя пласты на наяўнасць любых плям, няроўнасцяў або дэфектаў, падобна праверцы афарбаванай сцяны на наяўнасць недахопаў.

5.PI Перапрацоўка:

Калі падчас праверкі выяўляюцца якія-небудзь праблемы, гэты крок прадугледжвае выпраўленне гэтых недахопаў, падобна сціранню памылак на эскізе.

6.PI отвержденія:

Пласт PI цалкам зацвярдзеў у працэсе выпякання, што робіць яго трывалым і трывалым, падобна таму, як гліна загартоўваецца ў печы.

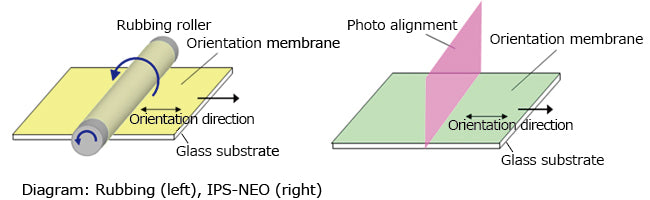

Працэс расцірання

Працэс трэння складаецца з трох асноўных этапаў: ультрагукавая ачыстка (USC), выраўноўванне і расціранне з дадатковым этапам ачысткі USC пасля ўцірання. Вось падрабязная разбіўка:

1. Ультрагукавая ачыстка (USC):

- Накіравана на выдаленне пылу і часціц з падкладкі з дапамогай ультрагукавога ачышчальніка, які выкарыстоўвае ультрагукавыя хвалі для дбайнай ачысткі. Гэта гарантуе, што падкладка не мае забруджванняў, перш чым пераходзіць да наступных крокаў.

2. Выраўноўванне:

- Фаза выраўноўвання рэгулюе арыентацыю падкладкі ў адпаведнасці з візуальнымі патрабаваннямі. Гэты працэс з'яўляецца простым, засяродзіўшы ўвагу на правільным размяшчэнні падкладкі для наступнай апрацоўкі.

3. Расціранне:

- На этапе ўцірання пласт PI наносіцца аксамітнай тканінай. Гэта дзеянне выраўноўвае бакавыя ланцугі PI ў адзіным кірунку, арганізуючы малекулярную структуру для дасягнення жаданых уласцівасцей паверхні.

4. Ультрагукавая ачыстка пасля ўцірання (USC):

- Пасля трэння на падкладцы могуць быць часціцы або рэшткі. Ачыстка USC пасля ўцірання выдаляе гэтыя рэшткі, забяспечваючы бездакорную чысціню паверхні падкладкі. Гэты крок мае вырашальнае значэнне для падтрымання якасці канчатковага прадукту, так як ён выкарыстоўвае ультрагукавыя хвалі, каб выбіць і выдаліць любыя часціцы або рэшткі, якія прыліплі ў працэсе расцірання.

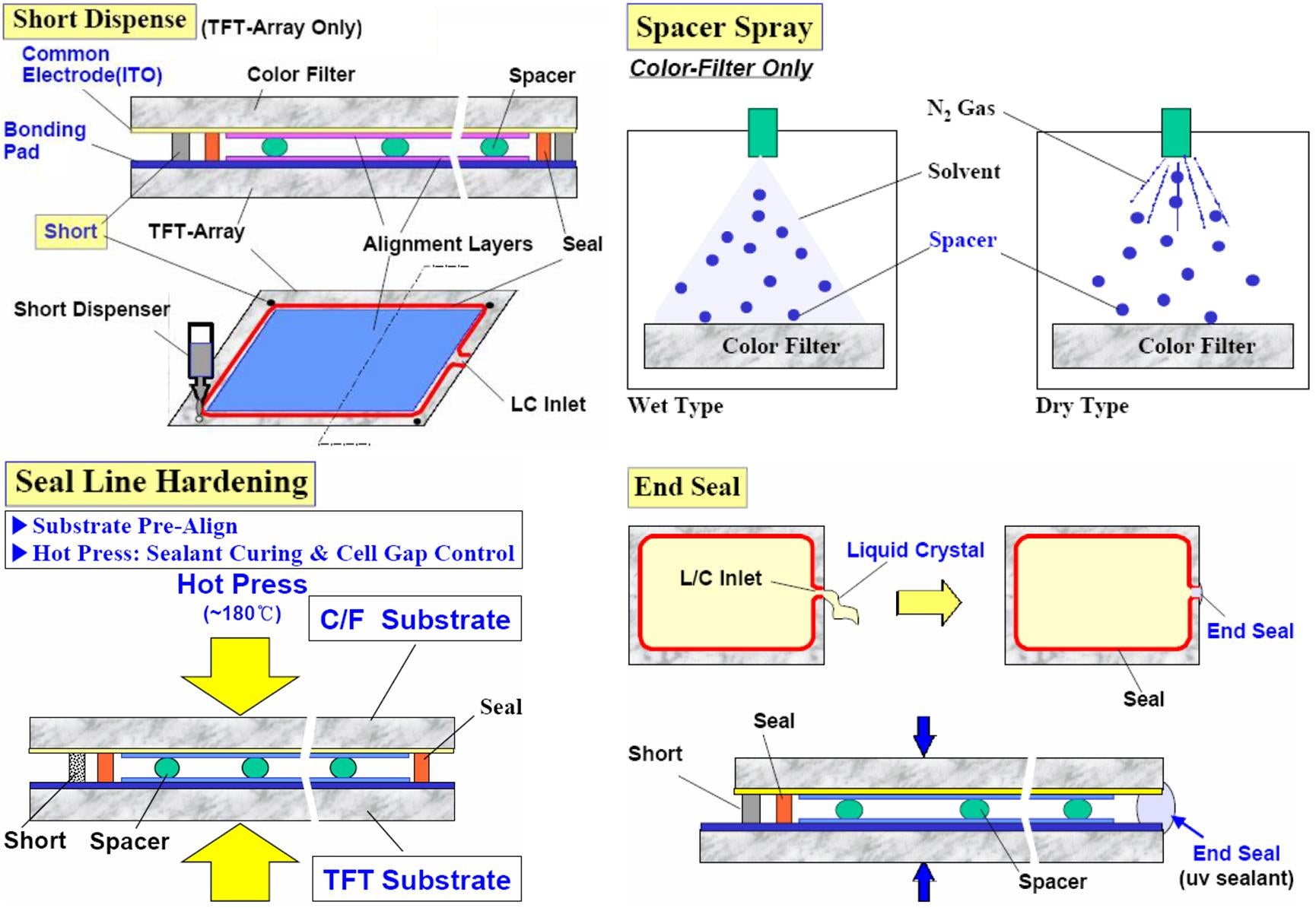

Працэс інкапсуляцыі ODF (One Drop Fill).

У працэсе вытворчасці TFT-LCD «працэс зборкі ячэйкі» з'яўляецца найважнейшым этапам, які ўключае шчыльнае злучэнне каляровага фільтра (CF) і шкляной падкладкі TFT, запаўненне шчыліны (якую звычайна называюць «ячэйкай») паміж двума шклянымі падкладкамі вадкім крышталем і дакладны кантроль таўшчыні ячэйкі. Традыцыйны метад зборкі ячэйкі прадугледжвае стварэнне пустой ячэйкі, а затым увядзенне вадкага крышталя. Наадварот, тэхналогія One Drop Fill (ODF) прадугледжвае першапачатковае капанне вадкага крышталя на шкляную падкладку TFT або CF, затым злучэнне дзвюх падкладак разам у вакууме і завяршэнне зборкі ячэйкі з выкарыстаннем ультрафіялетавага (УФ) святла і метадаў тэрмічнага зацвярдзення.

Працэс зборкі ячэйкі ODF у асноўным дзеліцца на пяць асноўных этапаў:

1. Нанясенне герметыка і срэбнай пасты:

- У якасці герметыка выкарыстоўваецца клей, які адмацоўваецца УФ-прамянямі, і наносіцца ўздоўж краёў падкладак са шкла CF і TFT, каб гарантаваць трывалае злучэнне дзвюх падкладак і вызначыць таўшчыню ячэйкі. Адначасова прымяненне срэбнай пасты прызначана для злучэння агульных электродаў на CF і TFT для забеспячэння электрычнага злучэння.

2. Вадкакрышталічнае пакрыццё:

- Вадкакрысталічны матэрыял апускаецца на TFT-падкладку, якая ўжо пакрыта герметыкам. Вадкакрысталічны матэрыял гуляе вырашальную ролю ў працэсе адлюстравання; ён рэгулюе стан святла, якое праходзіць, змяняючы яго размяшчэнне, тым самым кантралюючы колер і яркасць пікселяў.

3. Вакуумнае склейванне:

- CF-падкладка, якая была пакрыта герметыкам, срэбнай пастай і вадкім крышталем, злучаецца з TFT-падкладкай у вакууме. Гэты этап дапамагае прадухіліць адукацыю бурбалак і забяспечвае шчыльнае злучэнне без зазораў паміж двума падкладкамі.

4. Ультрафіялетавае (УФ) отверждение:

- Каб прадухіліць пашкоджанне вадкага крышталя, для пакрыцця адчувальных участкаў выкарыстоўваецца святлоахоўная плёнка з наступным уздзеяннем злучаных падкладак ультрафіялетам. Гэты працэс дазваляе герметыку і срэбнай пасце хутка зацвярдзець і ўтварыць моцную сувязь.

5. Тэрмічнае отвержденія:

- Пасля завяршэння УФ-отвержденія падкладкі падвяргаюцца тэрмічнай апрацоўцы для далейшага ўмацавання адгезіі герметыка. Гэты этап у прыватнасці накіраваны на ўчасткі, якія не цалкам дасягаюцца ультрафіялетавым святлом, напрыклад, пад правадамі, гарантуючы, што гэтыя часткі старанна зацвярдзелі.

Акрамя таго, у дадатак да гэтых чатырох асноўных тэхналагічных працэсаў, зборка ячэек ODF таксама ўключае некаторыя дапаможныя працэсы, такія як ачыстка перад нанясеннем матэрыялу пракладкі, перапрацоўка матэрыялу пракладкі, хімчыстка USC перад нанясеннем герметыка і вадкіх крышталяў, аўтаматычны аптычны кантроль пасля нанясення герметыка і візуальны агляд, а таксама вызначэнне таўшчыні ячэек і зрушэння пасля зацвярдзення герметыка. Хоць гэтыя этапы з'яўляюцца дапаможнымі, яны гуляюць вырашальную ролю ў забеспячэнні строгасці ўсяго вытворчага працэсу і якасці канчатковага прадукту.

Працэс рэзкі, кантавання і электрычных вымярэнняў

1. Рэзка:

- З-за пэўнага памеру шкляной падкладкі і разнастайнасці памераў прадукту, некалькі ячэек прадукту размешчаны на адной шкляной падкладцы. Рэзка ажыццяўляецца шляхам слізгацення алмазнага круга па паверхні шкла. Дзякуючы прагрэсу ў тэхналогіі рэжучага круга, тэхніка цяпер стварае вельмі глыбокі надрэз, ухіляючы неабходнасць раз'яднання.

2. Кант:

- Пасля таго, як шкло разрэзана на асобныя экраны, па краях кожнага экрана ёсць шмат дробных расколін. Каб гэтыя расколіны не выклікалі паломкі з-за сутыкненняў пры наступнай апрацоўцы, неабходная апрацоўка краёў.

3. Электрычныя вымярэнні:

- Электрычныя вымярэнні - гэта дапаможны працэс, які выкарыстоўваецца некалькі разоў падчас вытворчасці, але тут гэта асабліва важна, бо электрычнасць прымяняецца ўпершыню для праверкі працы ВК-дысплея. Прынцып тэсціравання просты: падвядзіце электрычнасць да асобных пікселяў дысплея і назірайце за працай дысплея ячэйкі праз палярызацыйную плёнку. Як правіла, кароткая планка, якая выкарыстоўваецца для тэсціравання масіва, электрызуецца. Пасля электрычных выпрабаванняў экраны, якія не адпавядаюць стандартам, выдаляюцца, каб прадухіліць марнаванне матэрыялаў на наступных этапах.

Акрамя таго, дапаможныя працэсы ўключаюць візуальны кантроль пасля рэзкі і ачыстку пасля абразавання, якія маюць вырашальнае значэнне для забеспячэння строгасці ўсяго вытворчага працэсу і якасці канчатковага прадукту.

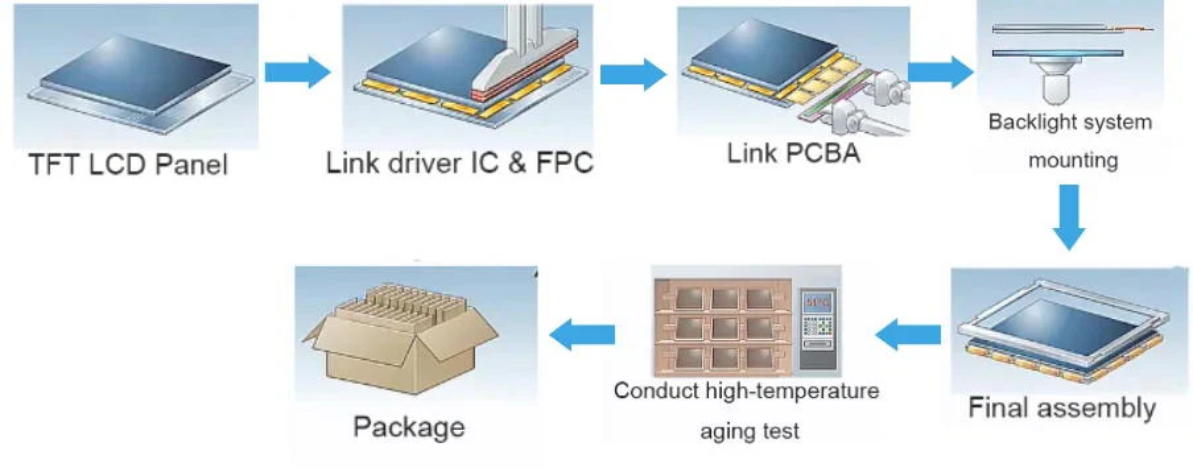

Працэс зборкі модуля дысплея TFT

Зборка TFT (Thin Film Transistor) дысплейных модуляў ўключае ў сябе некалькі ключавых этапаў:

1. Склейванне COG і FPC

- COG (Chip On Glass) і FPC (Flexible Printed Circuit) - гэта спосабы злучэння схем.

- Працэс: на шкляной падкладцы фарміруецца масіў электродаў, які затым выраўноўваецца з адпаведным масівам на IC/FPC. Анізатропная правадзячая плёнка (ACF) выкарыстоўваецца для злучэння кожнага электрода IC/FPC са шкляным электродам.

2. Нанясенне палярызацыйнай плёнкі

- Прызначэнне: паколькі праца ВК-дысплея залежыць ад палярызаванага святла, прымацаванне палярызацыйнай плёнкі мае вырашальнае значэнне. Гэтая плёнка кантралюе святло, якое праходзіць праз вадкакрысталічныя ячэйкі для стварэння малюнкаў.

3. Зборка

- Кампаненты: падсвятленне, экран, плата кіравання і іншыя элементы, такія як сэнсарныя экраны, аб'ядноўваюцца ў поўны дысплейны модуль.

- Працэдура: гэты этап звычайна выконваецца ўручную кваліфікаванымі спецыялістамі, якія забяспечваюць якасць сабраных модуляў.

Гэтыя працэсы з'яўляюцца фундаментальнымі для вытворчасці высакаякасных дысплейных модуляў TFT.

Дапаможныя працэсы ў зборцы модуля дысплея TFT

У дадатак да асноўных працэсаў модульны сегмент уключае некалькі дапаможных працэсаў для забеспячэння функцыянальнасці і надзейнасці дысплейных модуляў TFT:

1. Лазерная рэзка і электрычныя вымярэнні пасля рэзкі

- Кампаненты дакладна выразаюцца з дапамогай лазера з наступным электрычным выпрабаваннем, каб пераканацца, што яны адпавядаюць патрабаваным спецыфікацыям.

2. Электрычныя вымярэнні злучэння і пасля склейвання

- Электрычныя выпрабаванні праводзяцца пасля працэсаў злучэння COG і FPC, каб праверыць цэласнасць гэтых злучэнняў.

3. Мікраскапічны агляд

- Мікраскапічныя праверкі (або аўтаматызаваны аптычны агляд (AOI) для склейвання FPC) праводзяцца пасля лазернай рэзкі і склейвання для праверкі любых дэфектаў або праблем.

4. Тэст на трываласць на адслаенне

- Тэсты на трываласць на адрыў праводзяцца пасля злучэння IC і FPC для ацэнкі трываласці злучэнняў.

5. Старэнне пасля зборкі

- Сабраныя модулі падвяргаюцца працэсу старэння з падачай энергіі для забеспячэння доўгатэрміновай надзейнасці.

6. Упакоўка і адгрузка

- Пасля таго, як модулі праходзяць усе выпрабаванні і праверкі, яны пакуюцца і адпраўляюцца заказчыку або на наступны этап вытворчасці.

Гэтыя этапы ў сукупнасці забяспечваюць функцыянальнасць і надзейнасць дысплейных модуляў TFT, пачынаючы ад зборкі асобных кампанентаў і заканчваючы канчатковай праверкай перад тым, як модулі будуць гатовыя да распаўсюджвання.

Перавагі рэжыму адлюстравання TN

Хуткі час водгуку: дысплеі TN забяспечваюць хуткі час водгуку, звычайна ад 1 да 5 мілісекунд, што робіць іх прыдатнымі для адлюстравання хутка зменлівых малюнкаў, такіх як гульні і відэа.

1. Нізкі кошт:Дзякуючы адпрацаваным вытворчым працэсам, дысплеі TN маюць больш нізкія вытворчыя выдаткі, што робіць іх ідэальнымі для масавай вытворчасці і бюджэтных варыянтаў.

2. Нізкае энергаспажыванне:Дысплеі TN спажываюць адносна мала энергіі, што спрыяе падаўжэнню тэрміну службы батарэі ў такіх партатыўных прыладах, як ноўтбукі і планшэты.

3. Шырокая даступнасць:Шырока распаўсюджана тэхналогія TN, што дазваляе лёгка знайсці запасныя часткі і падтрымку.

4. Простае выраб:Прастата тэхналогіі TN азначае, што яе лягчэй вырабляць у параўнанні з больш дасканалымі тэхналогіямі дысплеяў, што азначае эканомію сродкаў для спажыўцоў.

5. Яркі і выразны тэкст:Дысплеі TN вядомыя сваім выразным і яркім тэкстам, што робіць іх добра прыдатнымі для офісных і арыентаваных на дакументы прыкладанняў.

6. Надзейнасць:Дысплеі TN, як правіла, надзейныя і маюць працяглы тэрмін службы, што выгадна для прадпрыемстваў і прыватных асоб, якія шукаюць трывалыя дысплеі.

Гэтыя перавагі робяць дысплеі TN папулярным выбарам для шырокага спектру прымянення, ад бюджэтных манітораў да ноўтбукаў і іншых партатыўных прылад.

Недахопы рэжыму адлюстравання TN

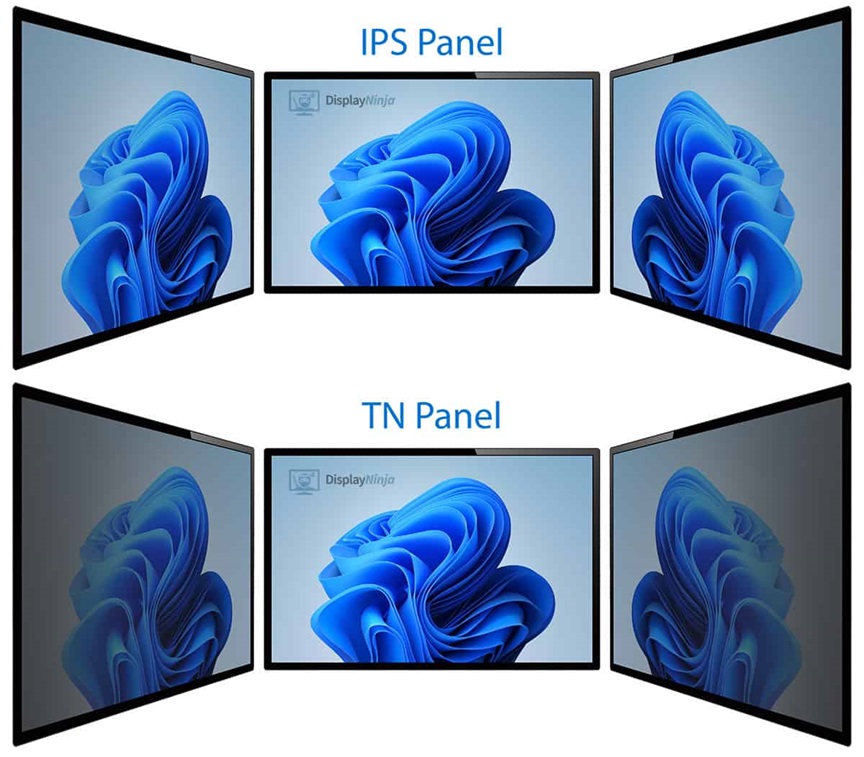

1. Вузкі кут агляду:Дысплеі TN маюць вузкі кут агляду, звычайна каля 160 градусаў. Калі глядзець збоку, якасць выявы значна пагаршаецца, што ўплывае на агульныя ўражанні ад прагляду.

2. Абмежаваная колераперадача:Дысплеі TN маюць абмежаваныя магчымасці прайгравання колеру, што прыводзіць да менш яркіх і менш дакладных колераў у параўнанні з больш дасканалымі тэхналогіямі адлюстравання.

3. Ніжняя кантраснасць:Дысплеі TN звычайна маюць меншы каэфіцыент кантраснасці, што азначае, што чорны колер выглядае менш глыбокім, а белы менш яркім, што прыводзіць да менш яркай якасці выявы.

4. Зрух выявы:З-за вузкіх кутоў агляду на дысплеях TN можа назірацца зрух або інверсія колеру пры праглядзе з розных вуглоў, што можа адцягваць увагу.

5. Абмежаваная прадукцыйнасць у адценнях шэрага:Дысплеі TN часта пакутуюць ад адценняў шэрага, што можа паўплываць на якасць манахромных малюнкаў і тэксту.

6. Абмежаваная падтрымка HDR:Кантэнт пашыранага дынамічнага дыяпазону (HDR) дрэнна падтрымліваецца на дысплеях TN, што абмяжоўвае здольнасць дысплея паказваць поўны дыяпазон яркасці і каляровых дэталяў, якія прысутнічаюць у кантэнце HDR.

7. Абмежаваныя магчымасці налады:На дысплеях TN часта адсутнічаюць дадатковыя налады і магчымасці наладкі, даступныя ў дысплейных тэхналогіях вышэйшага класа, што можа абмежаваць кантроль карыстальніка над якасцю выявы.

Гэтыя недахопы могуць паўплываць на агульны вопыт прагляду, асабліва для карыстальнікаў, якім патрабуецца высакаякаснае візуальнае афармленне, такіх як графічныя дызайнеры, фатографы і геймеры.

Прымяненне TN Display Mode

1. Бытавая электроніка:З-за нізкай кошту і хуткага часу водгуку дысплеі TN шырока выкарыстоўваюцца ў бытавой электроніцы, такой як ноўтбукі, настольныя маніторы і гульнявыя дысплеі.

2. Прамысловае абсталяванне:У прамысловых сістэмах кіравання TN-дысплеі аддаюць перавагу з-за хуткага рэагавання і нізкага энергаспажывання, што робіць іх прыдатнымі для маніторынгу і кіравання ў рэжыме рэальнага часу.

3. Медыцынскія прыборы:Партатыўныя медыцынскія прылады часта ўключаюць дысплеі TN для іх хуткага счытвання даных і магчымасці адлюстравання, што дазваляе эфектыўна назіраць за пацыентамі і праводзіць дыягностыку.

4. Сістэмы гандлёвых кропак (POS):Дысплеі TN звычайна сустракаюцца ў сістэмах POS, дзе іх надзейнасць і эканамічная эфектыўнасць з'яўляюцца перавагамі.

5. Навучальныя сродкі:У адукацыйных установах дысплеі TN выкарыстоўваюцца ў інтэрактыўных дошках і прыладах навучэнцаў, забяспечваючы эканамічнае рашэнне для інструментаў навучання.

6. Транспартныя сістэмы:Дысплеі TN выкарыстоўваюцца ў транспартных праграмах, такіх як прыборныя панэлі аўтамабіляў і навігацыйныя сістэмы, дзе іх нізкае энергаспажыванне і даўгавечнасць з'яўляюцца карыснымі.

Гэтыя прыкладанні выкарыстоўваюць моцныя бакі дысплеяў TN, што робіць іх універсальным і практычным выбарам у розных галінах прамысловасці.

Latest articles

-

Чаму 1–2-цалевыя AMOLED-дысплеі з'яўляюцца ключавымі для AR/XR у 2025 годзе

Чаму 1-2-цалевыя AMOLED-дысплеі становяцца неабходнымі ў буме AR/XR (2025 Industry Insight)body {f

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Расцягнутыя ВК-дысплеі для рознічнага гандлю: павелічэнне продажаў і ўзаемадзеяння ў супермаркетах

Даведайцеся, як расцягнутыя ВК-дысплеі паляпшаюць маркетынг на паліцах супермаркетаў, павялічваюць продажы, скарачаюць

-

Расцягнутыя ВК-рашэнні для рэстаранаў і гасцінічных устаноў

Расцягнутыя ВК-дысплеі прапануюць элегантныя дысплеі высокай яркасці, ідэальна падыходзяць для меню рэстаранаў і гасцінічных устаноў.