Les écrans TFT-LCD sont devenus la technologie d'affichage à écran plat la plus répandue, remplaçant progressivement les écrans à tube cathodique (CRT) traditionnels. Ils sont largement utilisés dans les téléviseurs, les écrans de bureau, les ordinateurs portables, les systèmes de navigation automobile, les consoles de jeu, les PDA, les appareils photo numériques, les caméscopes et les smartphones.

La technologie TFT-LCD est née à la fin des années 1970, utilisant initialement des matériaux semi-conducteurs composés comme le CdSe. Cependant, les défis liés au contrôle de la composition chimique lors de la fabrication ont conduit à l'adoption généralisée de semi-conducteurs à base de silicium dans la production à grande échelle, en particulier dans l'industrie TFT-LCD.

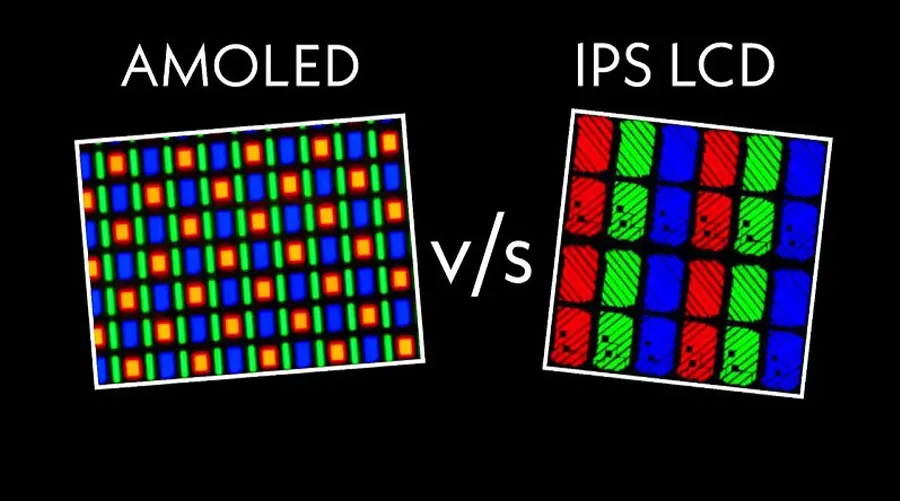

La plupart des écrans LCD actuels utilisent des substrats en verre et, en raison des limites des températures de traitement, les technologies de silicium amorphe (a-Si) et de polysilicium à basse température (LTPS) sont couramment utilisées pour la fabrication des TFT. La demande en écrans LCD TFT augmente, tout comme la nécessité d'améliorer les caractéristiques d'affichage. Pour répondre à ces exigences, divers modes d'affichage ont été développés, notamment l'IPS (In-Plane Switching) et le MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Cependant, en raison de la portée et de l'application pratique, cette discussion se concentre spécifiquement sur le mode TN (Twisted Nematic), qui est l'un des modes d'affichage les plus courants dans la technologie TFT-LCD.

Structure d'un écran LCD TFT (type TN)

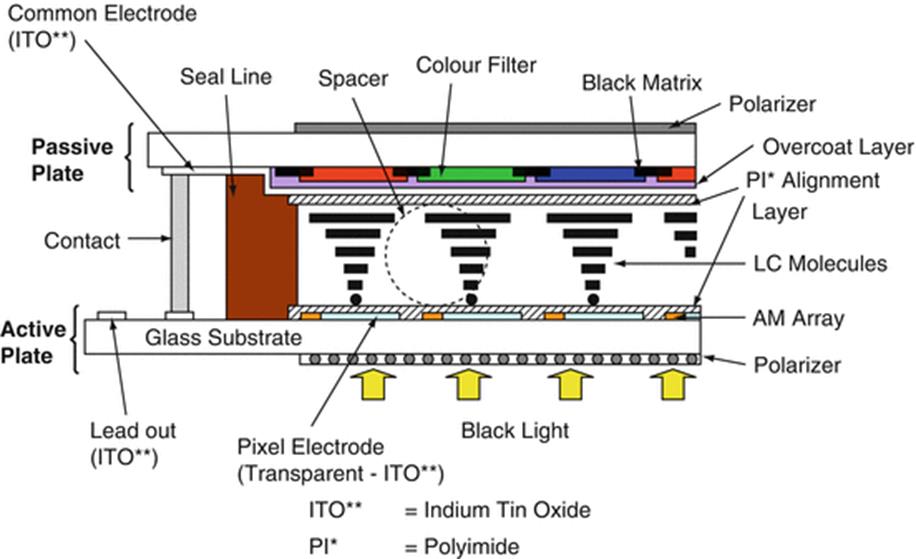

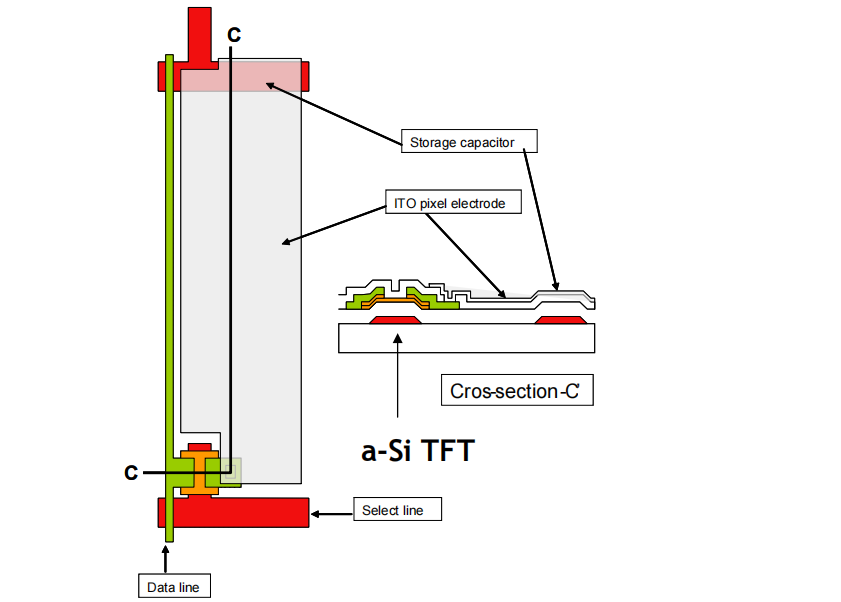

Un module d'affichage TFT-LCD se compose généralement de plusieurs composants clés : le panneau à cristaux liquides (Panel), l'unité de rétroéclairage et les circuits de commande externes. Le panneau à cristaux liquides lui-même est constitué de deux substrats en verre prenant en sandwich une couche de cristaux liquides, ainsi que de polariseurs placés de chaque côté du panneau.

L'un des substrats en verre contient un filtre couleur (CF) pour l'affichage couleur, tandis que l'autre substrat comporte une matrice active de transistors à couche mince (TFT Array) pour piloter les pixels.

Parlons de la fabrication d'un écran LCD TFT

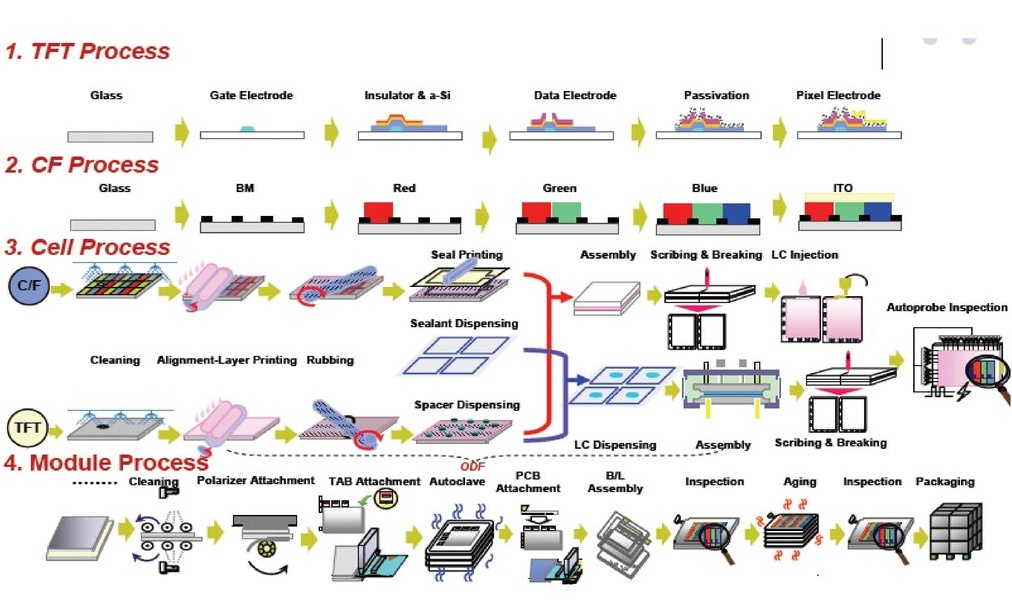

La production d'un panneau d'affichage TFT (Thin Film Transistor) peut être divisée en quatre étapes principales : TFT, CF (Color Filter), Cell et Module. Chaque étape implique des processus spécifiques pour créer le produit final.

1.Étage de matrice (TFT) :

lCommence par l’introduction d’un substrat en verre blanc.

lSe termine par l'achèvement de la fabrication du circuit électrique sur le substrat.

2. Étape du filtre couleur (CF) :

lCommence par l’introduction d’un substrat en verre blanc.

lSe termine par la réalisation de la matrice noire, des filtres de couleur RVB et du revêtement ITO (Indium Tin Oxide).

3. Stade cellulaire :

lImplique l'alignement et la liaison du substrat TFT avec le substrat CF après le traitement d'orientation.

lL'opération est terminée en découpant les panneaux collés en unités individuelles et en fixant les feuilles polarisantes.

4. Étape du module :

lCommence par le panneau LCD.

lSe termine par l'assemblage du circuit de pilotage pour former un module d'affichage complet.

Étage de matrice (TFT)

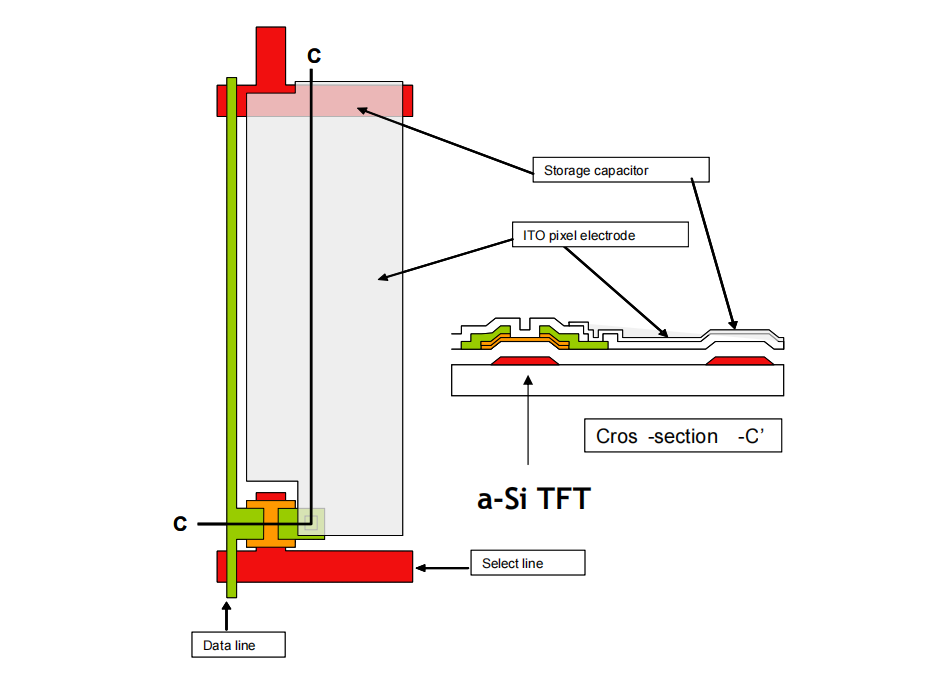

L'étape de réseau réalise principalement les étapes suivantes : formation de l'électrode de grille et des lignes de balayage, dépôt de l'isolant de grille et des îlots de silicium amorphe, création des électrodes de source et de drain (S/D) ainsi que des électrodes de données et de la zone de canal, dépôt de la couche d'isolation protectrice (passivation) et création de trous traversants, et enfin, la formation d'électrodes de pixels transparentes (ITO).

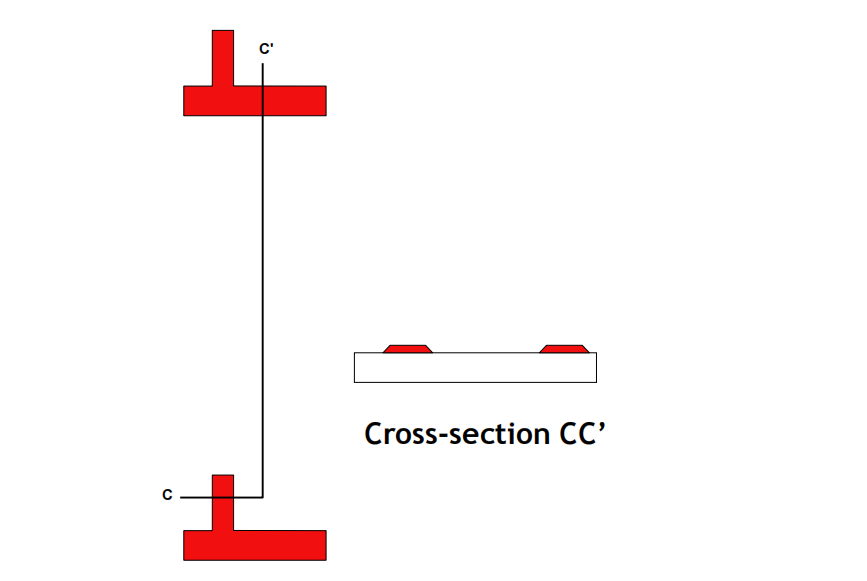

Formation de la porte et des lignes de balayage

Le processus de formation de la grille et des lignes de balayage commence par le nettoyage initial et préalable du substrat en verre, suivi d'une pulvérisation métallique pour déposer le matériau de grille. Ensuite, le substrat subit un nettoyage préalable au revêtement, une préparation au revêtement et une pré-cuisson. Une couche de résine photosensible est ensuite appliquée, suivie d'une cuisson post-revêtement, d'une exposition à travers un masque et du développement de la résine photosensible exposée. Après la cuisson post-développement, le substrat subit une inspection optique automatisée (AOI) pour détecter les défauts, une gravure humide pour éliminer les matériaux indésirables, le décapage de la résine photosensible restante et un nettoyage post-décapage. Enfin, le substrat est à nouveau inspecté à l'aide de l'AOI pour garantir la qualité. Une fois ces processus terminés, les lignes de balayage et les électrodes de grille sont formées sur le substrat en verre. Le motif obtenu est illustré dans la figure ci-dessous.

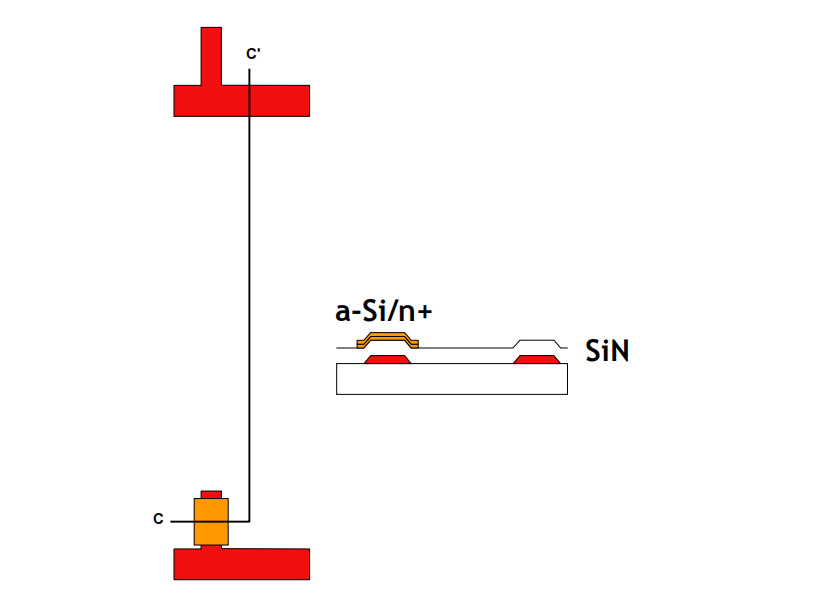

Formation de l'isolant de grille et des îlots de silicium amorphe

Le procédé de formation de l'isolant de grille et des îlots de silicium amorphe comprend les étapes suivantes : nettoyage avant revêtement du substrat en verre, dépôt PECVD (Plasma-Enhanced Chemical Vapor Deposition) de trois couches pour l'isolant de grille et le silicium amorphe, nettoyage avant revêtement avant application de la résine photosensible, précuisson, revêtement de résine photosensible, cuisson après revêtement, exposition à travers un masque photographique, développement, cuisson après développement et inspection optique automatisée (AOI) pour la détection des défauts. Ensuite, le procédé se poursuit par une gravure à sec pour éliminer les matériaux indésirables, le décapage de la résine photosensible restante, le nettoyage après décapage et une inspection AOI finale pour garantir la qualité. Une fois ces processus terminés, l'isolant de grille et les îlots de silicium amorphe sont formés avec succès sur le substrat en verre.

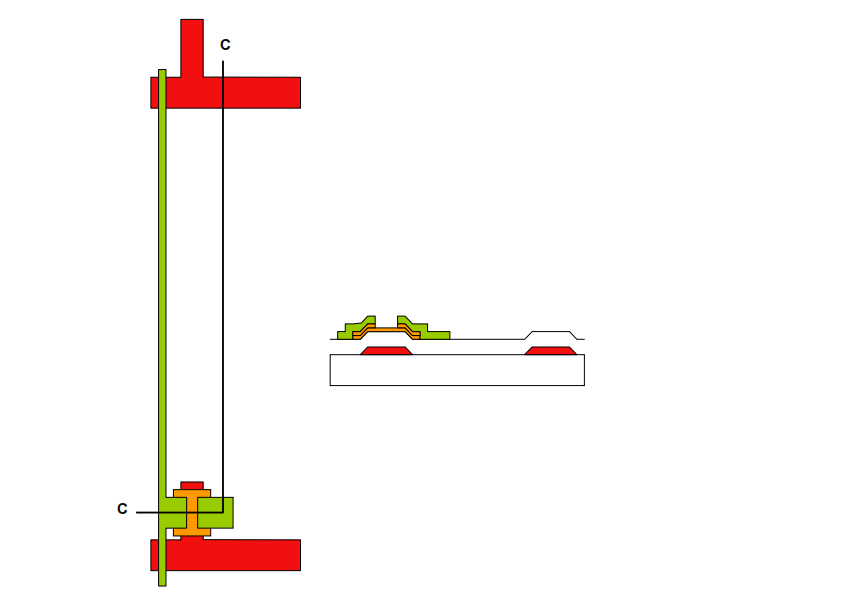

Formation des électrodes source et drain (S/D), des électrodes de données et du canal

Le procédé de formation des électrodes source et drain (S/D), des électrodes de données et du canal comprend les étapes suivantes : nettoyage avant revêtement du substrat en verre, pulvérisation de métal pour déposer la couche S/D, nettoyage avant revêtement avant application de la résine photosensible, précuisson, revêtement de résine photosensible, cuisson après revêtement, exposition à travers un masque photographique, développement, cuisson après développement et inspection optique automatisée (AOI) pour la détection des défauts. Ensuite, le procédé se poursuit par une gravure humide pour définir les électrodes S/D, une gravure sèche pour former le canal, le décapage de la résine photosensible restante, un nettoyage après décapage et une inspection AOI finale pour garantir la qualité. Une fois ces processus terminés, les électrodes source et drain, les électrodes de données et le canal sont formés avec succès sur le substrat en verre, complétant la structure TFT.

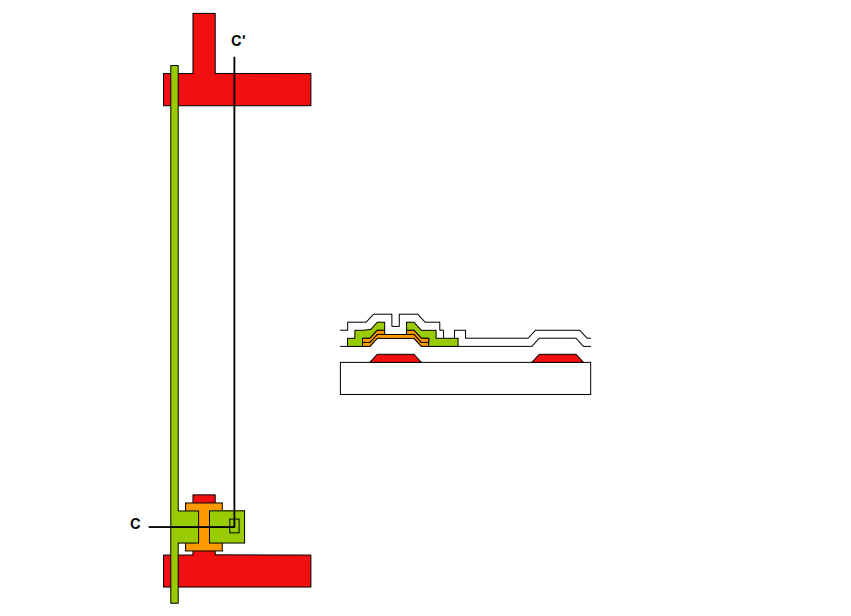

Formation de la couche isolante protectrice (passivation) et des vias

Le procédé de formation de la couche d'isolation protectrice (passivation) et des vias comprend les étapes suivantes : nettoyage avant revêtement du substrat en verre, dépôt PECVD (dépôt chimique en phase vapeur assisté par plasma) de la couche de passivation, nettoyage avant revêtement avant application de la résine photosensible, précuisson, revêtement de résine photosensible, cuisson après revêtement, exposition à travers un masque photographique, développement, cuisson après développement et inspection optique automatisée (AOI) pour la détection des défauts. Ensuite, le procédé se poursuit par une gravure à sec pour former les vias, le décapage de la résine photosensible restante, le nettoyage après décapage et une inspection AOI finale pour garantir la qualité. Une fois ces processus terminés, la couche d'isolation protectrice et les vias sont formés avec succès sur le substrat en verre, complétant la structure TFT.

Formation des électrodes à pixels transparents (ITO)

Le procédé de formation des électrodes de pixels transparentes (ITO) comprend les étapes suivantes : nettoyage avant revêtement du substrat en verre, dépôt par pulvérisation cathodique de la couche d'ITO, nettoyage avant revêtement avant application de la résine photosensible, précuisson, revêtement de résine photosensible, cuisson après revêtement, exposition à travers un masque photographique, développement, cuisson après développement et inspection optique automatisée (AOI) pour la détection des défauts. Ensuite, le procédé se poursuit par une gravure humide pour définir les électrodes ITO, le décapage de la résine photosensible restante, le nettoyage après décapage et une inspection AOI finale pour garantir la qualité. Une fois ces processus terminés, les électrodes de pixels transparentes sont formées avec succès sur le substrat en verre, ce qui acheve le processus de fabrication du réseau.

Étape du filtre de couleur (CF)

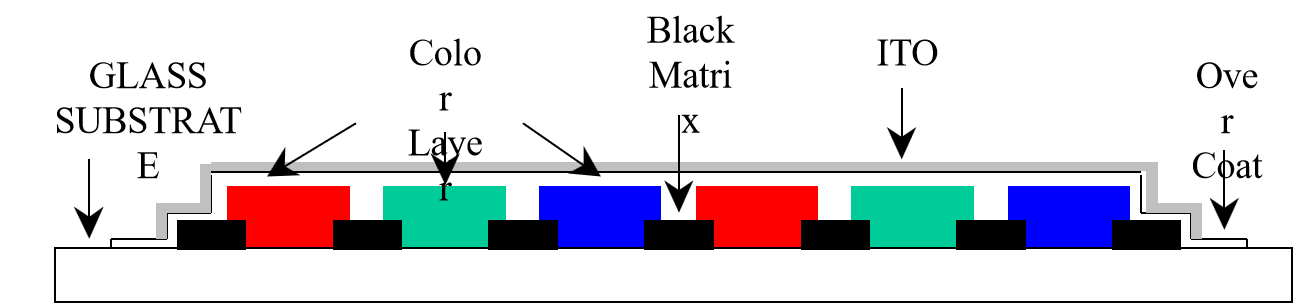

Le filtre couleur (CF) est un composant essentiel des panneaux TFT-LCD (Thin-Film Transistor Liquid Crystal Display), indispensable pour générer des images aux couleurs éclatantes. Il se compose d'une séquence de pixels rouges, verts et bleus qui se combinent pour produire un spectre complet de couleurs sur l'écran. Vous trouverez ci-dessous un aperçu détaillé de la structure et du processus de fabrication d'un filtre couleur :Structure d'un filtre couleur

Un filtre couleur se compose généralement de plusieurs couches, chacune remplissant une fonction distincte :

1. Substrat en verre :

La couche de base fondamentale qui fournit un soutien mécanique.

2. Matrice noire (BM) :

Constitué d'un matériau absorbant la lumière, il délimite chaque pixel et minimise les fuites de lumière entre les pixels, améliorant ainsi le contraste.

3. Couches de résine colorée :

Les filtres réels de couleur rouge, verte et bleue qui déterminent les couleurs des pixels, fabriqués à partir d'un matériau en résine transparente teintée.

4. Couche de finition (OC) :

Une couche protectrice superposée sur les résines de couleur pour uniformiser la surface et protéger les filtres des dommages physiques et chimiques.

5. Électrode ITO (oxyde d'étain et d'indium) :

Une couche conductrice transparente qui permet au panneau de fonctionner comme une électrode, régulant la lumière qui la traverse.

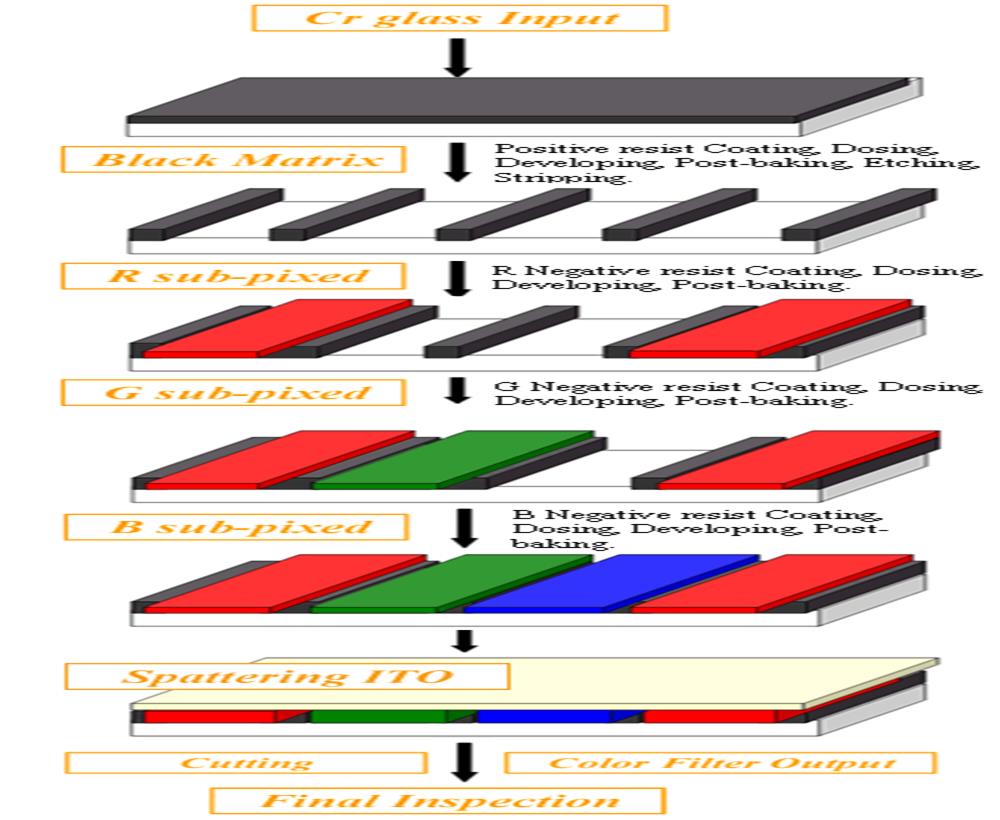

Procédé de fabrication d'un filtre de couleur

lLa création d'un filtre couleur implique plusieurs étapes précises, utilisant souvent des techniques de photolithographie similaires à celles utilisées dans la fabrication de semi-conducteurs :

1. Préparation du substrat :

lNettoyage complet du substrat en verre pour éliminer les impuretés qui pourraient compromettre la qualité du CF.

2. Formation de la matrice noire :

lEn appliquant une couche de résine photosensible sur le substrat nettoyé, la photolithographie est utilisée pour délimiter le motif BM. Après exposition, les zones non développées sont révélées et remplies de pigment noir, puis durcies.

3. Application de la résine colorée :

lApplication successive de résines de couleurs rouge, verte et bleue dans les limites du BM en utilisant un procédé de photolithographie distinct pour chaque couche de couleur. Après revêtement et exposition, les zones sans résine photosensible sont développées et remplies de résine, suivies d'un durcissement.

4. Application de la couche de finition :

lUne couche OC est appliquée sur les couleurs de résine pour les protéger et établir une surface lisse pour le dépôt ultérieur d'électrodes ITO.

5. Dépôt d'électrode ITO :

lL'électrode ITO transparente est déposée par pulvérisation cathodique sur la couche OC, puis modelée pour structurer l'architecture de l'électrode.

6.Inspection et tests :

lDes contrôles et des tests minutieux tout au long de la production garantissent la qualité du CF. Des paramètres tels que la fidélité des couleurs, l'uniformité et les niveaux de défauts sont minutieusement examinés.

7. Intégration :

lAprès l'assurance qualité, le filtre couleur est précisément aligné et laminé avec les composants du panneau TFT-LCD tels que la matrice TFT et la couche de cristaux liquides.

La fabrication du filtre couleur reflète une interaction délicate entre l'ingénierie chimique et la photolithographie de précision, cruciale pour l'affichage des couleurs vibrantes évidentes dans les écrans TFT-LCD.

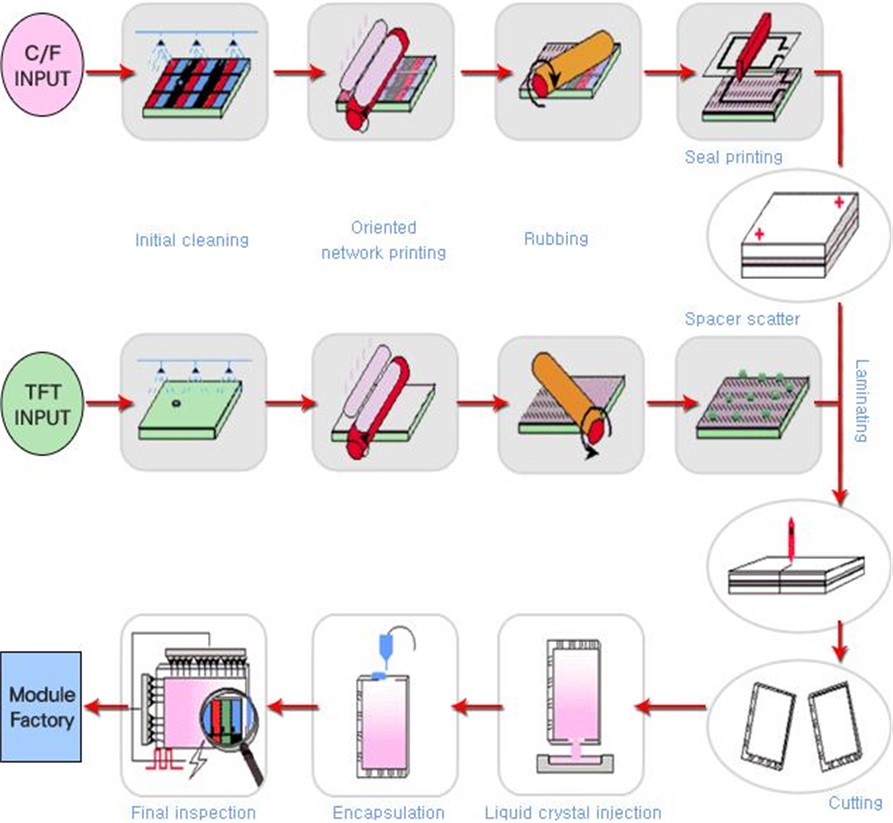

Stade cellulaire

Le processus de production de l'aspect « Cellule » d'un écran TFT peut être divisé en quatre étapes clés : l'alignement, la mise en boîte, la découpe et la fixation du polariseur. Les objectifs et les principales procédures de ces étapes sont résumés comme suit :

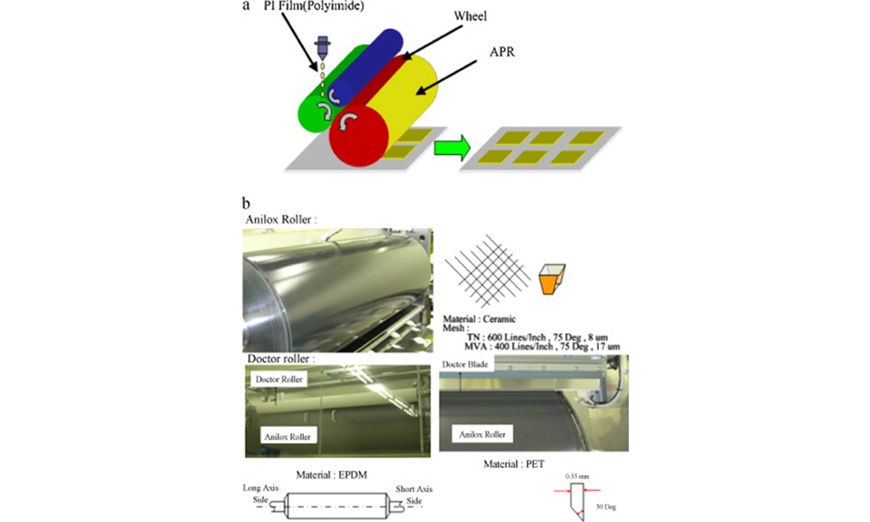

Impression PI (polyimide)

Le polyimide (PI) est un matériau polymère organique transparent hautes performances qui, après application et cuisson, adhère fermement aux surfaces des substrats CF et TFT. Le revêtement du PI utilise une technique d'impression par héliogravure spécialisée. Outre le processus d'impression par héliogravure primaire, l'impression PI implique plusieurs processus auxiliaires, notamment le nettoyage du substrat, la précuisson, l'inspection optique automatique et le durcissement. Si nécessaire, il existe également un processus de retouche du PI.

1.Nettoyage pré-PI :

Nettoyez soigneusement le substrat pour vous assurer qu’il est exempt de poussière, de graisse et d’autres contaminants, le préparant ainsi pour les étapes suivantes.

2.Impression PI :

Appliquez le matériau PI (polyimide) sur le substrat, de la même manière que vous imprimez un motif sur du papier, mais en utilisant un matériau spécial qui forme une couche protectrice.

3.Pré-cuisson :

Une phase de cuisson préliminaire qui sèche partiellement la couche PI pour assurer une bonne adhérence au support.

4.Inspection PI :

Examen attentif des couches imprimées pour détecter d’éventuelles taches, zones inégales ou défauts, de la même manière que l’inspection d’un mur peint à la recherche d’imperfections.

5. Refonte du PI :

Si des problèmes sont identifiés lors de l’inspection, cette étape consiste à corriger ces imperfections, un peu comme effacer des erreurs sur un croquis.

6. Durcissement PI :

La couche PI est entièrement durcie grâce à un processus de cuisson, la rendant solide et durable, tout comme l'argile est durcie dans un four.

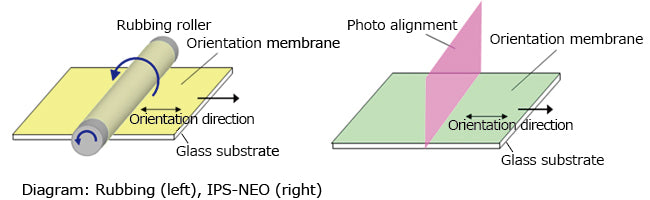

Processus de frottement

Le processus de friction comprend trois étapes principales : le nettoyage par ultrasons (USC), l'alignement et le frottement, avec une étape supplémentaire de nettoyage USC après frottement. Voici une description détaillée :

1. Nettoyage par ultrasons (USC) :

- Il vise à éliminer la poussière et les particules du substrat à l'aide d'un nettoyeur à ultrasons, qui utilise des ondes ultrasoniques pour un nettoyage en profondeur. Cela garantit que le substrat est exempt de tout contaminant avant de passer aux étapes suivantes.

2. Alignement :

- La phase d'alignement permet d'ajuster l'orientation du substrat pour répondre aux exigences visuelles. Ce processus est simple et se concentre sur le positionnement correct du substrat pour les traitements ultérieurs.

3. Frottement :

- Au cours de l'étape de frottement, un chiffon de velours est utilisé pour frotter la couche de PI. Cette action aligne les chaînes latérales du PI dans une direction unifiée, organisant la structure moléculaire pour obtenir les propriétés de surface souhaitées.

4. Nettoyage par ultrasons après frottement (USC) :

- Après le frottement, le substrat peut contenir des particules ou des résidus. Le nettoyage USC post-frottement élimine ces résidus, garantissant ainsi une surface du substrat impeccablement propre. Cette étape est essentielle pour maintenir la qualité du produit final, car elle utilise des ondes ultrasoniques pour déloger et éliminer toutes les particules ou résidus collés pendant le processus de frottement.

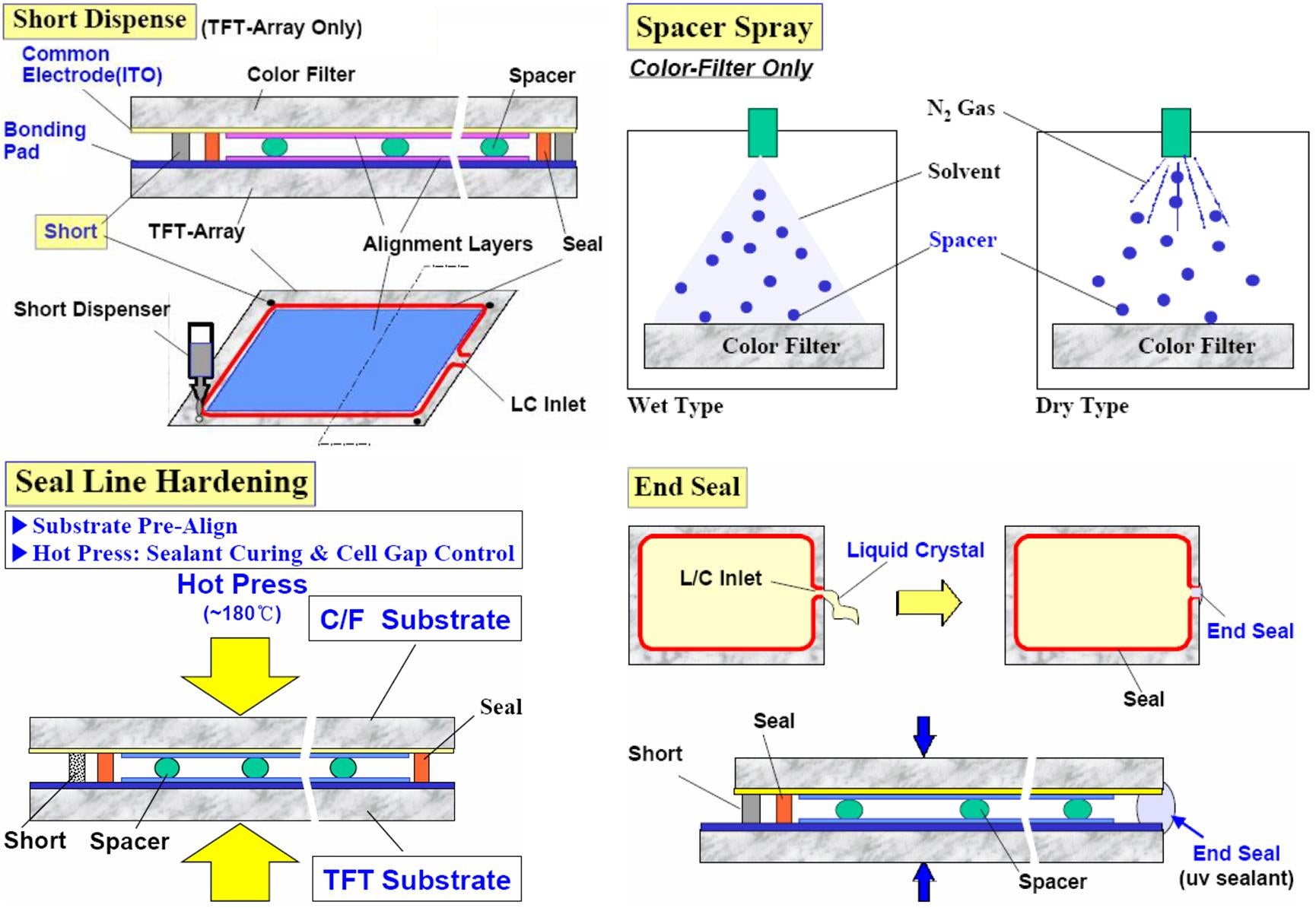

Processus d'encapsulation ODF (One Drop Fill)

Dans le processus de fabrication des écrans TFT-LCD, le « processus d'assemblage des cellules » est une étape critique qui consiste à lier étroitement le filtre couleur (CF) et le substrat en verre TFT, à combler l'espace (communément appelé « cellule ») entre les deux substrats en verre avec du cristal liquide et à contrôler précisément l'épaisseur de la cellule. La méthode traditionnelle d'assemblage des cellules consiste à créer d'abord une cellule vide, puis à injecter le cristal liquide. En revanche, la technologie One Drop Fill (ODF) consiste à déposer initialement du cristal liquide sur le substrat en verre TFT ou CF, puis à lier les deux substrats ensemble dans un environnement sous vide et à terminer l'assemblage des cellules à l'aide de techniques de durcissement par lumière ultraviolette (UV) et de durcissement thermique.

Le processus d’assemblage des cellules ODF est principalement divisé en cinq étapes principales :

1. Application du mastic et de la pâte d'argent :

- Un adhésif durcissable aux UV est utilisé comme produit d'étanchéité, appliqué le long des bords des substrats en verre CF et TFT, pour garantir que les deux substrats sont fermement liés et pour définir l'épaisseur de la cellule. Simultanément, l'application de pâte d'argent sert à connecter les électrodes communes sur CF et TFT pour assurer la connectivité électrique.

2. Revêtement à cristaux liquides :

- Le matériau à cristaux liquides est déposé sur le substrat TFT déjà recouvert du produit d'étanchéité. Le matériau à cristaux liquides joue un rôle essentiel dans le processus d'affichage ; il ajuste l'état de la lumière qui le traverse en modifiant sa disposition, contrôlant ainsi la couleur et la luminosité des pixels.

3. Collage sous vide :

- Le substrat CF, qui a été recouvert de mastic, de pâte d'argent et de cristaux liquides, est collé au substrat TFT dans un environnement sous vide. Cette étape permet d'éviter la formation de bulles et garantit une liaison étanche et sans espace entre les deux substrats.

4. Durcissement aux ultraviolets (UV) :

- Pour éviter d'endommager les cristaux liquides, un film de protection contre la lumière est utilisé pour couvrir les zones sensibles, puis les substrats collés sont exposés à la lumière ultraviolette. Ce processus permet au mastic et à la pâte d'argent de durcir rapidement et de former une liaison solide.

5. Durcissement thermique :

- Une fois le séchage UV terminé, les substrats subissent un traitement thermique pour renforcer encore l'adhérence du mastic. Cette étape vise particulièrement les zones non entièrement atteintes par la lumière UV, comme sous les fils, afin de garantir que ces parties soient parfaitement durcies.

En outre, en plus de ces quatre principaux flux de processus, l'assemblage de cellules ODF comprend également certains processus auxiliaires, tels que le nettoyage avant l'application du matériau de tampon, le retravail du matériau de tampon, le nettoyage à sec USC avant l'application du mastic et des cristaux liquides, l'inspection optique automatique après l'application du mastic et l'inspection visuelle, ainsi que la détection de l'épaisseur des cellules et du décalage après le durcissement du mastic. Bien que ces étapes soient auxiliaires, elles jouent un rôle crucial pour garantir la rigueur de l'ensemble du processus de production et la qualité du produit final.

Processus de coupe, de bordure et de mesure électrique

1. Découpe :

- En raison de la taille définie du substrat en verre et de la diversité des tailles de produits, plusieurs cellules de produits sont disposées sur un seul substrat en verre. La découpe est effectuée en faisant glisser une meule diamantée sur la surface du verre. Grâce aux progrès de la technologie des meules de coupe, une technique permet désormais de créer une marque de découpe très profonde, éliminant ainsi le besoin de décollement.

2. Bordure :

- Une fois le verre découpé en panneaux individuels, les bords de chaque panneau présentent de nombreuses fissures fines. Pour éviter que ces fissures ne provoquent des bris dus à des collisions lors des manipulations ultérieures, un traitement des bords est nécessaire.

3. Mesure électrique :

- La mesure électrique est un processus auxiliaire utilisé à plusieurs reprises au cours de la production, mais elle est particulièrement cruciale ici car c'est la première fois que l'électricité est appliquée pour tester les performances de l'écran LCD. Le principe de test est simple : appliquer de l'électricité aux pixels d'affichage individuels et observer les performances d'affichage de la cellule à travers un film polarisant. En général, une courte barre utilisée pour les tests de matrice est électrifiée. Après les tests électriques, les écrans qui ne répondent pas aux normes sont retirés pour éviter le gaspillage de matériaux dans les étapes ultérieures.

De plus, les processus auxiliaires comprennent l'inspection visuelle après la découpe et le nettoyage après le bordage, qui sont essentiels pour garantir la rigueur de l'ensemble du processus de production et la qualité du produit final.

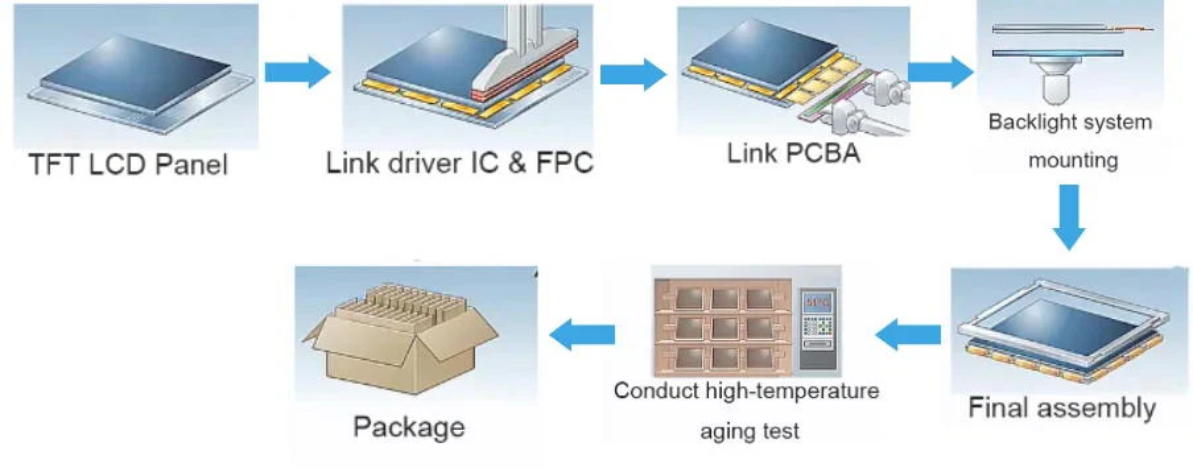

Processus d'assemblage du module d'affichage TFT

L'assemblage de modules d'affichage TFT (Thin Film Transistor) implique plusieurs étapes clés :

1. Collage COG et FPC

- Le collage COG (Chip On Glass) et FPC (Flexible Printed Circuit) sont des méthodes de connexion de circuits.

- Procédé : un réseau d'électrodes est formé sur le substrat en verre, qui est ensuite aligné avec un réseau correspondant sur le CI/FPC. Un film conducteur anisotrope (ACF) est utilisé pour connecter chaque électrode du CI/FPC à l'électrode en verre.

2. Application du film polarisant

- Objectif : Le fonctionnement de l'écran LCD repose sur la lumière polarisée. Il est donc essentiel de fixer un film polarisant. Ce film contrôle la lumière qui traverse les cellules à cristaux liquides pour créer des images.

3. Assemblage

- Composants : Le rétroéclairage, l'écran, le circuit de commande et d'autres éléments tels que les écrans tactiles sont réunis pour former un module d'affichage complet.

- Procédure : Cette étape est généralement réalisée manuellement par des techniciens qualifiés qui garantissent la qualité des modules assemblés.

Ces processus sont fondamentaux pour la production de modules d’affichage TFT de haute qualité.

Processus auxiliaires dans l'assemblage du module d'affichage TFT

En plus des processus principaux, le segment des modules comprend plusieurs processus auxiliaires pour assurer la fonctionnalité et la fiabilité des modules d'affichage TFT :

1. Découpe laser et mesure électrique après découpe

- Les composants sont découpés avec précision à l'aide d'un laser, suivis de tests électriques pour garantir qu'ils répondent aux spécifications requises.

2. Mesures électriques de liaison et de post-liaison

- Des tests électriques sont effectués après les processus de liaison COG et FPC pour vérifier l'intégrité de ces connexions.

3. Inspection microscopique

- Des inspections microscopiques (ou inspection optique automatisée (AOI) pour le collage FPC) sont effectuées après la découpe et le collage au laser pour vérifier tout défaut ou problème.

4. Test de résistance au pelage

- Des tests de résistance au pelage sont effectués après le collage IC et le collage FPC pour évaluer la durabilité des liaisons.

5. Vieillissement après assemblage

- Les modules assemblés subissent un processus de vieillissement sous tension pour garantir une fiabilité à long terme.

6. Emballage et expédition

- Une fois que les modules ont passé tous les tests et inspections, ils sont emballés et expédiés au client ou à la phase suivante de production.

Ces étapes garantissent collectivement la fonctionnalité et la fiabilité des modules d’affichage TFT, depuis l’assemblage des composants individuels jusqu’aux contrôles finaux avant que les modules ne soient prêts à être distribués.

Avantages du mode d'affichage TN

Temps de réponse rapide : les écrans TN offrent des temps de réponse rapides, généralement compris entre 1 et 5 millisecondes, ce qui les rend adaptés à l'affichage d'images en évolution rapide telles que des jeux et des vidéos.

1. Faible coût :Grâce à des processus de production matures, les écrans TN ont des coûts de fabrication inférieurs, ce qui les rend idéaux pour la production de masse et les options économiques.

2. Faible consommation d'énergie :Les écrans TN consomment relativement peu d’énergie, ce qui contribue à prolonger la durée de vie de la batterie des appareils portables comme les ordinateurs portables et les tablettes.

3. Large disponibilité :La technologie TN est largement adoptée, ce qui facilite la recherche de pièces de rechange et d’assistance.

4. Fabrication simple :La simplicité de la technologie TN signifie qu’elle est plus facile à fabriquer par rapport aux technologies d’affichage plus avancées, ce qui se traduit par des économies de coûts pour les consommateurs.

5. Texte clair et lumineux :Les écrans TN sont connus pour leur texte clair et lumineux, ce qui les rend parfaitement adaptés aux applications de bureau et centrées sur les documents.

6. Fiabilité :Les écrans TN sont généralement fiables et ont une longue durée de vie, ce qui est avantageux pour les entreprises et les particuliers à la recherche d'écrans durables.

Ces avantages font des écrans TN un choix populaire pour une large gamme d’applications, des moniteurs économiques aux ordinateurs portables et autres appareils portables.

Inconvénients du mode d'affichage TN

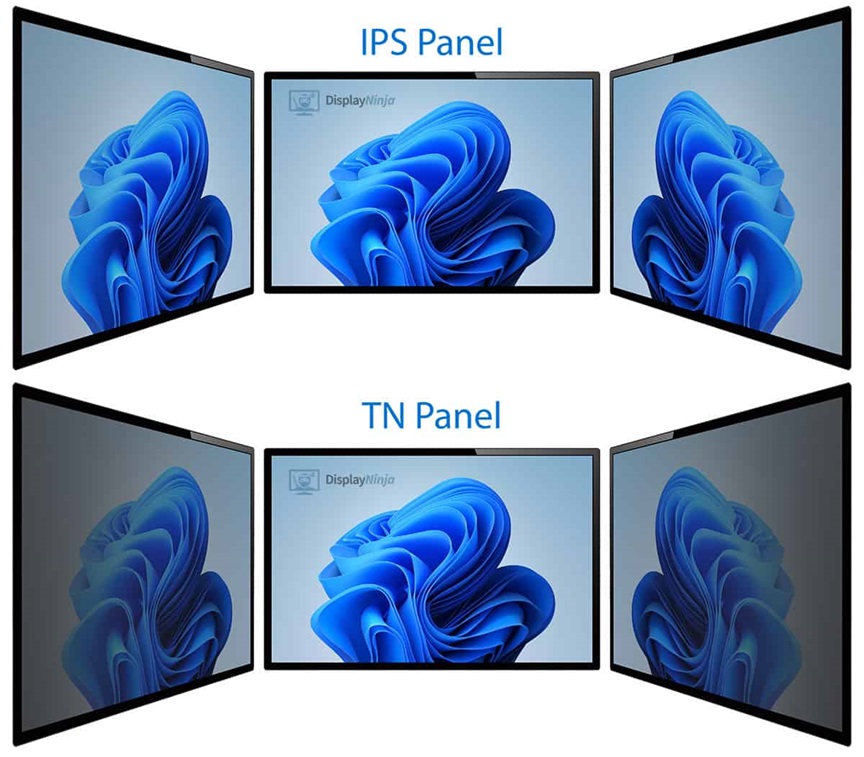

1. Angle de vision étroit :Les écrans TN ont un angle de vision étroit, généralement autour de 160 degrés. Vu de côté, la qualité de l'image diminue considérablement, ce qui affecte l'expérience visuelle globale.

2. Reproduction limitée des couleurs :Les écrans TN ont des capacités de reproduction des couleurs limitées, ce qui entraîne des couleurs moins vives et moins précises par rapport aux technologies d'affichage plus avancées.

3. Rapport de contraste inférieur :Les écrans TN ont généralement un rapport de contraste plus faible, ce qui signifie que les noirs semblent moins profonds et les blancs moins brillants, ce qui entraîne une qualité d'image moins vive.

4. Décalage de l'image :En raison des angles de vision étroits, les écrans TN peuvent présenter un décalage ou une inversion des couleurs lorsqu'ils sont vus sous différents angles, ce qui peut être gênant.

5. Performances limitées en niveaux de gris :Les écrans TN ont souvent des difficultés avec les performances en niveaux de gris, ce qui peut affecter la qualité des images et du texte monochromes.

6. Prise en charge HDR limitée :Le contenu High Dynamic Range (HDR) n'est pas bien pris en charge sur les écrans TN, ce qui limite la capacité de l'écran à afficher toute la gamme de détails de luminosité et de couleur présents dans le contenu HDR.

7. Options de personnalisation limitées :Les écrans TN manquent souvent de paramètres avancés et d’options de personnalisation disponibles sur les technologies d’affichage haut de gamme, ce qui peut limiter le contrôle de l’utilisateur sur la qualité de l’image.

Ces inconvénients peuvent avoir un impact sur l’expérience de visionnage globale, en particulier pour les utilisateurs qui ont besoin de visuels de haute qualité, tels que les graphistes, les photographes et les joueurs.

Applications du mode d'affichage TN

1. Électronique grand public :En raison de leur faible coût et de leurs temps de réponse rapides, les écrans TN sont largement utilisés dans l'électronique grand public tels que les ordinateurs portables, les écrans de bureau et les écrans de jeu.

2. Équipement industriel :Dans les systèmes de contrôle industriels, les écrans TN sont préférés pour leur réponse rapide et leur faible consommation d'énergie, ce qui les rend adaptés aux applications de surveillance et de contrôle en temps réel.

3. Dispositifs médicaux :Les appareils médicaux portables intègrent souvent des écrans TN pour leurs capacités de lecture et d'affichage rapides des données, permettant une surveillance et un diagnostic efficaces des patients.

4. Systèmes de point de vente (POS) :Les écrans TN sont couramment utilisés dans les systèmes de point de vente (POS), où leur fiabilité et leur rentabilité sont avantageuses.

5. Outils pédagogiques :Dans les environnements éducatifs, les écrans TN sont utilisés dans les tableaux blancs interactifs et les appareils des étudiants, offrant une solution rentable pour les outils d'apprentissage.

6. Systèmes de transport :Les écrans TN sont utilisés dans les applications de transport, telles que les tableaux de bord de véhicules et les systèmes de navigation, où leur faible consommation d'énergie et leur durabilité sont bénéfiques.

Ces applications exploitent les atouts des écrans TN, ce qui en fait un choix polyvalent et pratique dans divers secteurs.

Derniers articles

-

Pourquoi les écrans AMOLED de 1 à 2 pouces sont essentiels à la réalité augmentée et à la réalité étendue en 2025

Pourquoi les écrans AMOLED de 1 à 2 pouces deviennent essentiels dans l'essor de la RA/XR (Perspectives du secteur 2025)

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Écrans LCD à barres étirées pour la vente au détail : dynamisez les ventes et l'engagement dans les supermarchés

Découvrez comment les écrans LCD à barres étirées améliorent le marketing en rayon des supermarchés, stimulent les ventes et réduisent

-

Solutions LCD extensibles pour restaurants et établissements d'accueil

Les écrans LCD étirés offrent des écrans élégants et haute luminosité, parfaits pour les menus des restaurants et les services d'accueil.