Ang mga TFT-LCD display ay naging pangunahing teknolohiya ng flat-panel display, na unti-unting pinapalitan ang tradisyonal na mga display ng cathode-ray tube (CRT). Malawakang ginagamit ang mga ito sa mga telebisyon, desktop monitor, laptop, car navigation system, gaming console, PDA, digital camera, camcorder, at smartphone.

Ang teknolohiyang TFT-LCD ay nagmula noong huling bahagi ng 1970s, sa simula ay gumagamit ng mga compound semiconductor na materyales tulad ng CdSe. Gayunpaman, ang mga hamon sa pagkontrol sa komposisyon ng kemikal sa panahon ng pagmamanupaktura ay humantong sa malawakang paggamit ng mga semiconductor na nakabatay sa silikon sa malakihang produksyon, partikular sa industriya ng TFT-LCD.

Karamihan sa mga LCD ngayon ay gumagamit ng mga glass substrate, at dahil sa mga limitasyon sa pagpoproseso ng temperatura, ang amorphous silicon (a-Si) at low-temperature polysilicon (LTPS) na teknolohiya ay karaniwang ginagamit para sa TFT fabrication. Habang tumataas ang pangangailangan para sa mga TFT-LCD, tumataas din ang pangangailangan para sa pinahusay na mga katangian ng display. Upang matugunan ang mga kahilingang ito, binuo ang iba't ibang mga mode ng display, kabilang ang IPS (In-Plane Switching) at MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Gayunpaman, dahil sa saklaw at praktikal na aplikasyon, ang talakayang ito ay partikular na nakatutok sa TN (Twisted Nematic) mode, na isa sa mga pinakakaraniwang display mode sa TFT-LCD na teknolohiya.

Istraktura ng isang TFT LCD Display (Uri ng TN)

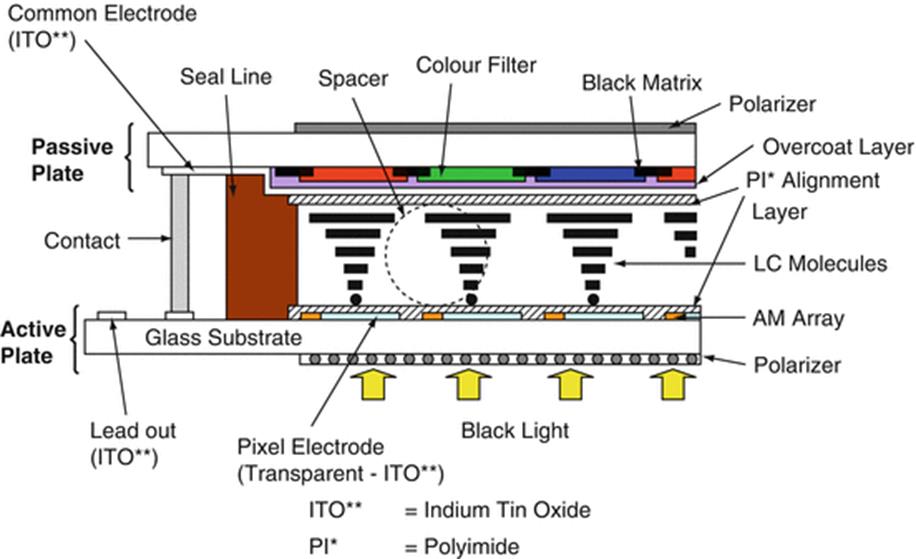

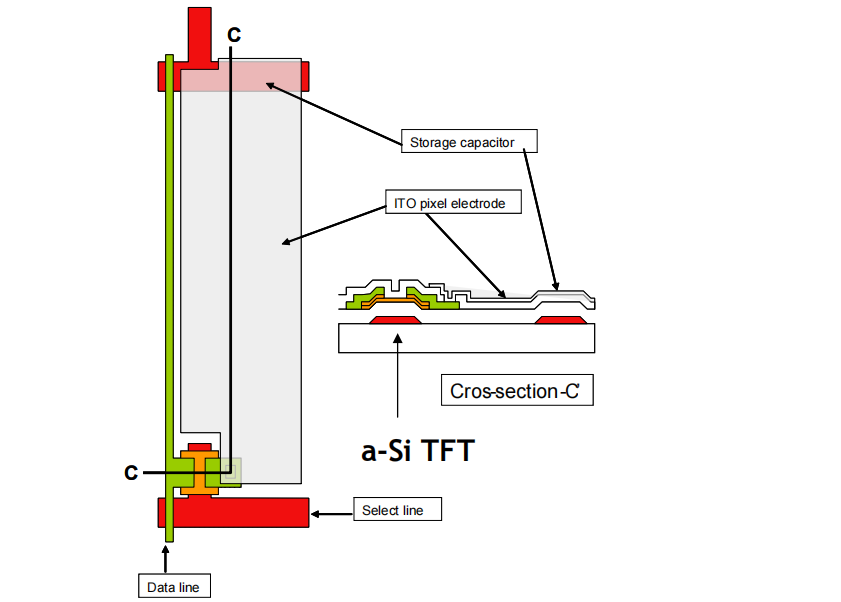

Ang isang TFT-LCD display module ay karaniwang binubuo ng ilang pangunahing bahagi: ang liquid crystal panel (Panel), ang backlight unit, at mga external na circuit sa pagmamaneho. Ang mismong likidong kristal na panel ay binubuo ng dalawang salamin na substrate na nagsa-sandwich ng isang layer ng mga likidong kristal, kasama ang mga polarizer na nakalagay sa magkabilang gilid ng panel.

Ang isa sa mga glass substrate ay naglalaman ng color filter (CF) para sa color display, habang ang ibang substrate ay nagtatampok ng aktibong matrix ng thin-film transistors (TFT Array) para sa pagmamaneho ng mga pixel.

Pag-usapan Natin Kung Paano Ginagawa ang TFT LCD Display Screen

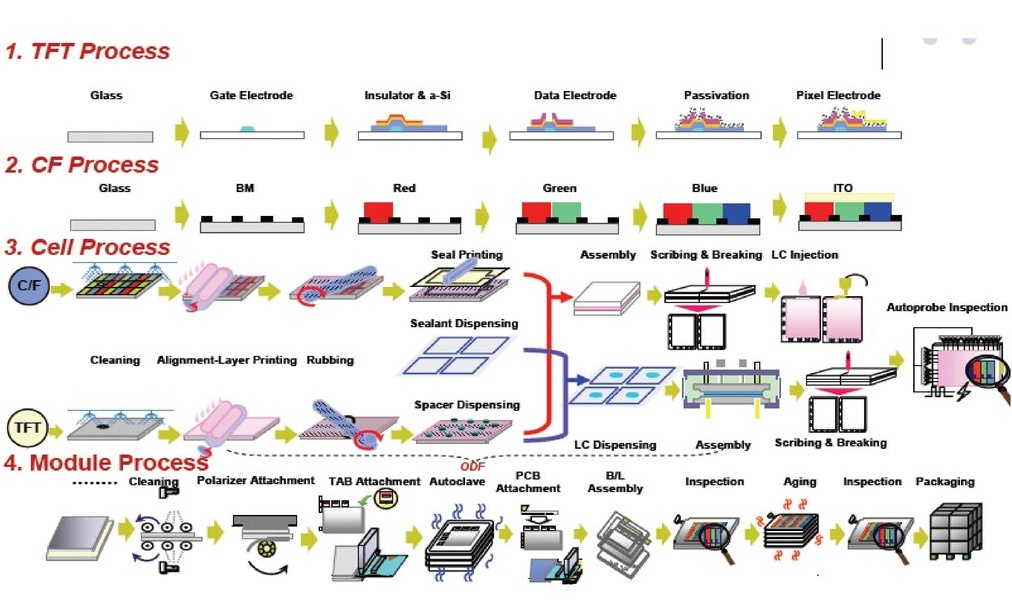

Ang produksyon ng isang TFT (Thin Film Transistor) display panel ay maaaring nahahati sa apat na pangunahing yugto: TFT, CF (Color Filter), Cell, at Module. Ang bawat yugto ay nagsasangkot ng mga partikular na proseso upang lumikha ng panghuling produkto.

1. Array Stage (TFT):

lNagsisimula sa input ng isang puting glass substrate.

lNagtatapos sa pagkumpleto ng electrical circuit fabrication sa substrate.

2. Yugto ng Filter ng Kulay (CF):

lNagsisimula sa input ng isang puting glass substrate.

lNagtatapos sa pagkumpleto ng black matrix, RGB color filters, at ITO (Indium Tin Oxide) coating.

3. Yugto ng Cell:

lKinasasangkutan ng paghahanay at pagbubuklod ng TFT substrate sa CF substrate pagkatapos ng orientation treatment.

lKumpleto sa pagputol ng mga bonded panel sa mga indibidwal na unit at paglakip ng mga polarizer sheet.

4. Yugto ng Module:

lNagsisimula sa LCD panel.

lNagtatapos sa pagpupulong ng circuitry sa pagmamaneho upang bumuo ng isang kumpletong module ng display.

Yugto ng Array (TFT)

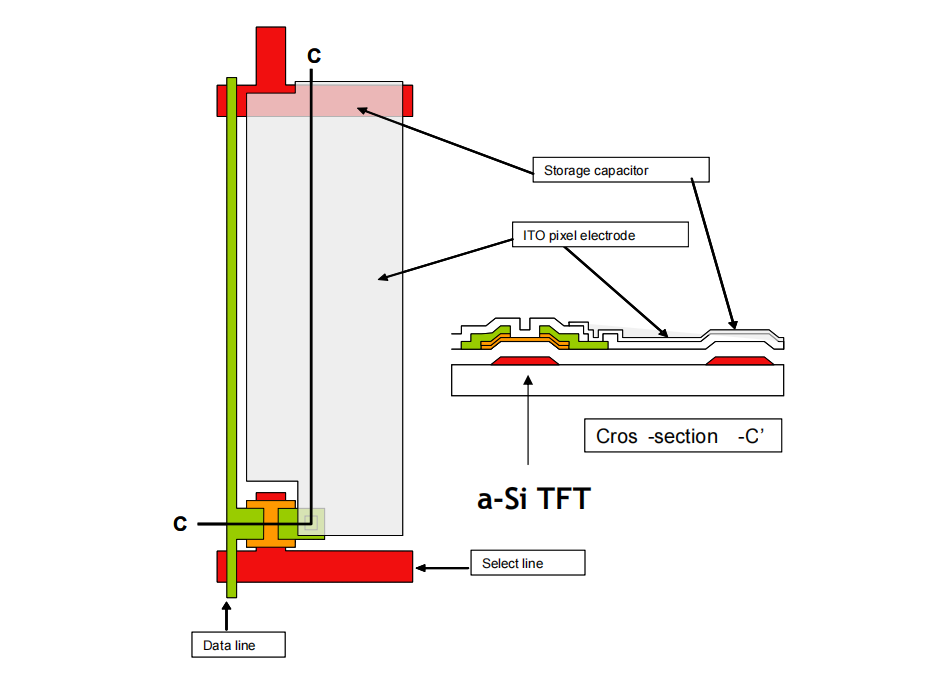

Pangunahing nakumpleto ng array stage ang mga sumusunod na hakbang: pagbuo ng gate electrode at scan lines, deposition ng gate insulator at amorphous silicon islands, paglikha ng source at drain electrodes (S/D) kasama ang data electrodes at channel area, deposition ng protective insulation layer (passivation) at paglikha ng via holes, at sa wakas, ang pagbuo ng transparent pixel electrodes (ITO).

Pagbuo ng Gate at Scan Lines

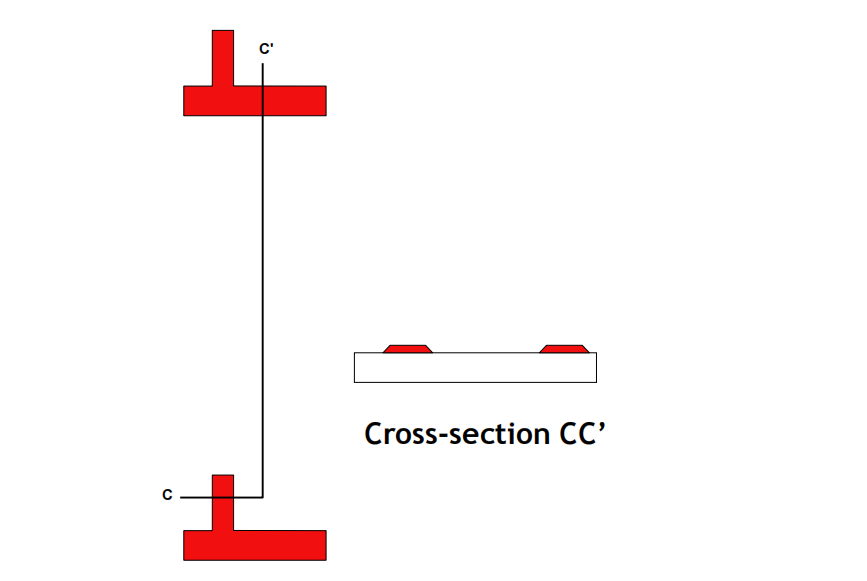

Ang proseso para sa pagbuo ng mga linya ng gate at pag-scan ay nagsisimula sa inisyal at pre-coating na paglilinis ng glass substrate, na sinusundan ng metal sputtering upang ideposito ang materyal ng gate. Susunod, ang substrate ay sumasailalim sa pre-coating cleaning, paghahanda para sa coating, at pre-bake. Pagkatapos ay inilapat ang isang photoresist layer, na sinusundan ng post-coating bake, exposure sa pamamagitan ng mask, at pagbuo ng exposed photoresist. Pagkatapos ng post-develop na bake, ang substrate ay sumasailalim sa automated optical inspection (AOI) para sa mga depekto, basang pag-ukit upang maalis ang hindi gustong materyal, pagtanggal ng natitirang photoresist, at post-strip na paglilinis. Sa wakas, ang substrate ay siniyasat muli gamit ang AOI upang matiyak ang kalidad. Matapos makumpleto ang mga prosesong ito, ang mga linya ng pag-scan at mga electrodes ng gate ay nabuo sa substrate ng salamin. Ang resultang pattern ay ipinapakita sa figure sa ibaba.

Pagbuo ng Gate Insulator at Amorphous Silicon Islands

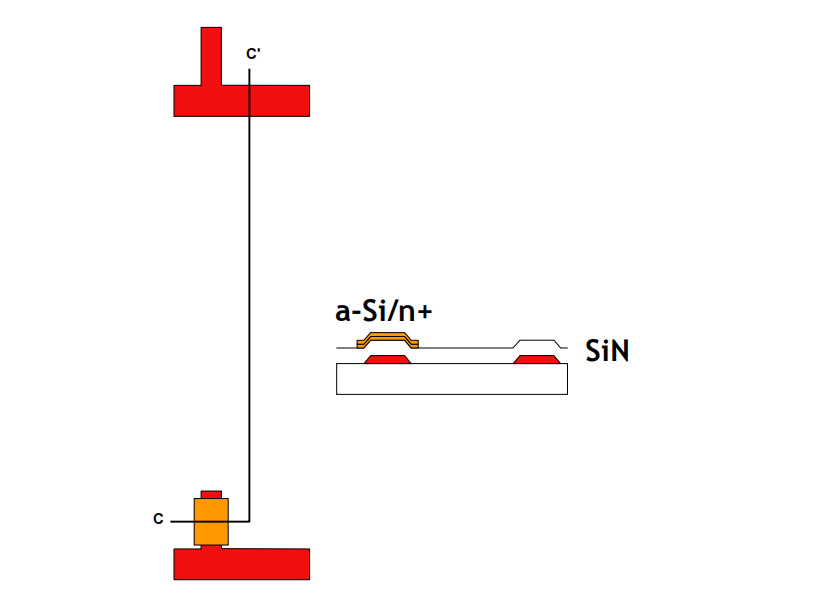

Ang proseso para sa pagbuo ng gate insulator at amorphous silicon islands ay kinabibilangan ng mga sumusunod na hakbang: pre-coating cleaning ng glass substrate, PECVD (Plasma-Enhanced Chemical Vapor Deposition) deposition ng tatlong layers para sa gate insulator at amorphous silicon, pre-coating cleaning bago photoresist application, pre-bake, photoresist coating, post-coating na bake, pagbuo ng post-coating na bake, at post-coating na bake. automated optical inspection (AOI) para sa pagtuklas ng depekto. Kasunod nito, ang proseso ay nagpapatuloy sa dry etching upang alisin ang hindi gustong materyal, pagtanggal ng natitirang photoresist, paglilinis ng post-strip, at panghuling inspeksyon ng AOI upang matiyak ang kalidad. Sa pagkumpleto ng mga prosesong ito, ang gate insulator at amorphous silicon islands ay matagumpay na nabuo sa glass substrate.

Pagbuo ng Source at Drain Electrodes (S/D), Data Electrodes, at Channel

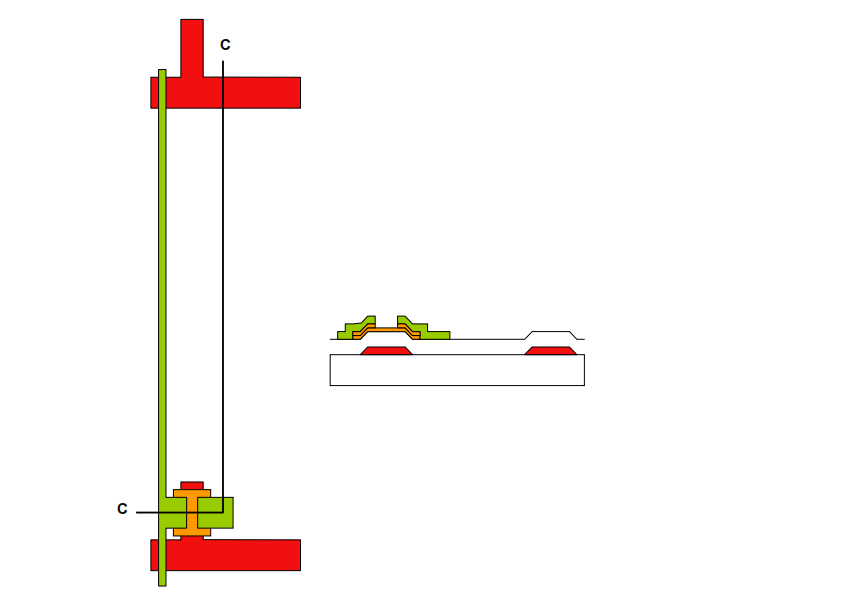

Ang proseso para sa pagbuo ng source at drain electrodes (S/D), data electrodes, at ang channel ay kinabibilangan ng mga sumusunod na hakbang: pre-coating cleaning ng glass substrate, metal sputtering para ideposito ang S/D layer, pre-coating cleaning bago photoresist application, pre-bake, photoresist coating, post-coating bake, exposure sa pamamagitan ng photomask, develop, (post-developed bake inspect. Kasunod nito, ang proseso ay nagpapatuloy sa wet etching para tukuyin ang S/D electrodes, dry etching para mabuo ang channel, pagtanggal ng natitirang photoresist, post-strip cleaning, at panghuling AOI inspection para matiyak ang kalidad. Sa pagkumpleto ng mga prosesong ito, ang source at drain electrodes, data electrodes, at ang channel ay matagumpay na nabuo sa glass substrate, pagkumpleto ng TFT structure.

Pagbuo ng Protective Insulation Layer (Passivation) at Vias

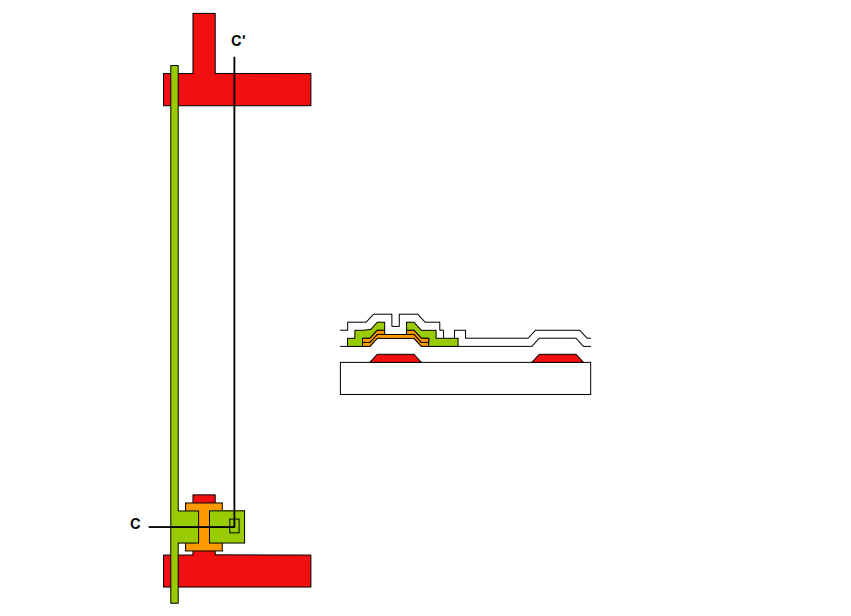

Ang proseso para sa pagbuo ng protective insulation layer (Passivation) at vias ay kinabibilangan ng mga sumusunod na hakbang: pre-coating cleaning ng glass substrate, PECVD (Plasma-Enhanced Chemical Vapor Deposition) deposition ng passivation layer, pre-coating cleaning bago photoresist application, pre-bake, photoresist coating, post-coating bake, bake, exposure sa pamamagitan ng isang photomask at post-coating. (AOI) para sa pagtuklas ng depekto. Kasunod nito, ang proseso ay nagpapatuloy sa dry etching upang mabuo ang vias, pagtanggal ng natitirang photoresist, paglilinis ng post-strip, at panghuling inspeksyon ng AOI upang matiyak ang kalidad. Sa pagkumpleto ng mga prosesong ito, matagumpay na nabuo ang protective insulation layer at vias sa glass substrate, na nakumpleto ang TFT structure.

Pagbuo ng Transparent Pixel Electrodes (ITO)

Ang proseso para sa pagbuo ng transparent pixel electrodes (ITO) ay kinabibilangan ng mga sumusunod na hakbang: pre-coating cleaning ng glass substrate, sputtering deposition ng ITO layer, pre-coating cleaning bago photoresist application, pre-bake, photoresist coating, post-coating bake, exposure sa pamamagitan ng photomask, develop, post-develop bake, at automated optical inspection (AOI). Kasunod nito, ang proseso ay nagpapatuloy sa wet etching upang tukuyin ang mga electrodes ng ITO, pagtanggal ng natitirang photoresist, paglilinis ng post-strip, at panghuling inspeksyon ng AOI upang matiyak ang kalidad. Sa pagkumpleto ng mga prosesong ito, ang mga transparent pixel electrodes ay matagumpay na nabuo sa glass substrate, pagkumpleto ng array fabrication process.

Stage ng Color Filter (CF).

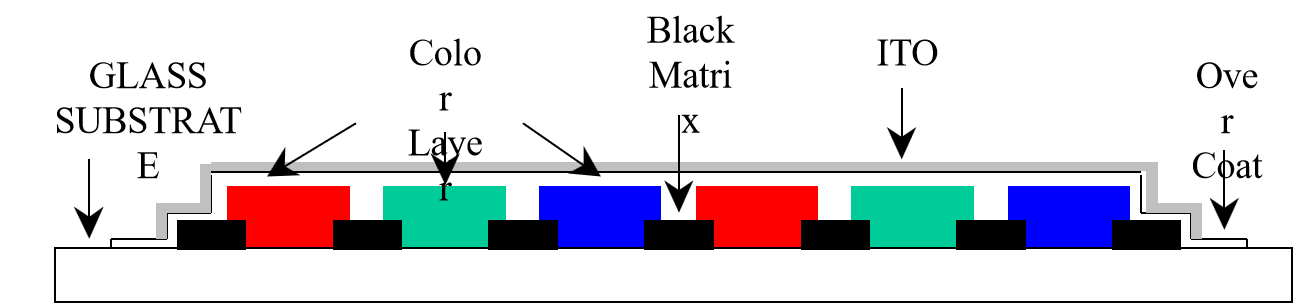

Ang Color Filter (CF) ay isang kritikal na bahagi ng mga panel ng TFT-LCD (Thin-Film Transistor Liquid Crystal Display), na mahalaga para sa pagbuo ng makulay na mga larawang may kulay. Binubuo ito ng isang pagkakasunud-sunod ng pula, berde, at asul na mga pixel na nagsasama-sama upang makagawa ng buong spectrum ng mga kulay sa display. Nasa ibaba ang isang detalyadong pangkalahatang-ideya ng istraktura at proseso ng paggawa ng isang Filter ng Kulay: Istraktura ng isang Filter ng Kulay

Ang isang Filter ng Kulay ay karaniwang binubuo ng maraming mga layer, bawat isa ay nagsisilbi ng isang natatanging function:

1.Glass Substrate:

Ang foundational base layer na nagbibigay ng mekanikal na suporta.

2. Black Matrix (BM):

Binubuo ng light-absorbing material, binibigyang-diin nito ang bawat pixel at pinapaliit ang inter-pixel light leakage, na pinapabuti ang contrast.

3. Kulay ng mga Layer ng Resin:

Ang aktwal na pula, berde, at kulay asul na mga filter na tumutukoy sa mga kulay ng pixel, na ginawa mula sa isang tinina na transparent na materyal ng resin.

4.Overcoat Layer (OC):

Isang proteksiyon na layer na naka-overlay sa mga kulay na resin upang pantayin ang ibabaw at protektahan ang mga filter mula sa pisikal at kemikal na pinsala.

5.ITO (Indium Tin Oxide) Electrode:

Isang transparent na conductive layer na nagbibigay-daan sa panel na gumana bilang isang electrode, na kinokontrol ang liwanag na dumadaan.

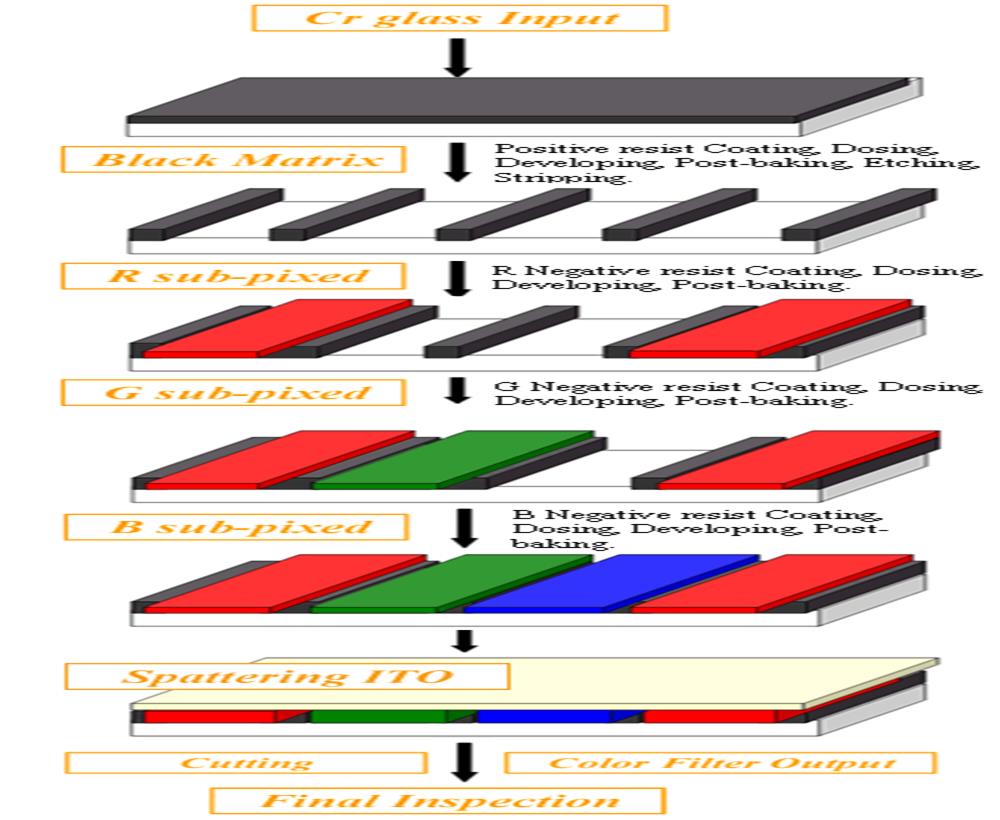

Proseso ng Paggawa ng isang Filter ng Kulay

lAng paglikha ng isang Filter ng Kulay ay nagsasangkot ng ilang tumpak na mga hakbang, kadalasang gumagamit ng mga pamamaraan ng photolithography na katulad ng mga ginagamit sa paggawa ng semiconductor:

1. Paghahanda ng Substrate:

lMasusing paglilinis ng glass substrate upang matanggal ang mga impurities na maaaring makakompromiso sa kalidad ng CF.

2. Pagbuo ng Black Matrix:

lAng paglalapat ng isang photoresist layer sa nalinis na substrate, ang photolithography ay ginagamit upang balangkasin ang pattern ng BM. Ang mga post-exposure, hindi pa nabubuong mga lugar ay inihayag at napuno ng itim na pigment, pagkatapos ay gumaling.

3. Application ng Color Resin:

lAng sunud-sunod na paggamit ng pula, berde, at asul na kulay na resins sa loob ng BM ay gumagamit ng natatanging proseso ng photolithography para sa bawat layer ng kulay. Pagkatapos ng patong at pagkakalantad, ang mga lugar na walang photoresist ay binuo at puno ng dagta, na sinusundan ng paggamot.

4. Aplikasyon ng Overcoat Layer:

lAng isang layer ng OC ay inilapat sa ibabaw ng mga kulay ng dagta upang protektahan ang mga ito at magtatag ng isang makinis na ibabaw para sa kasunod na ITO electrode deposition.

5.ITO Electrode Deposition:

lAng transparent na elektrod ng ITO ay naka-sputter-deposited papunta sa layer ng OC, pagkatapos ay naka-pattern upang mabuo ang arkitektura ng elektrod.

6. Inspeksyon at Pagsusuri:

lTinitiyak ng masusing inspeksyon at pagsusuri sa buong produksyon ang kalidad ng CF. Ang mga sukatan tulad ng katapatan ng kulay, pagkakapareho, at mga antas ng depekto ay lubusang sinusuri.

7. Pagsasama:

lPost-quality assurance, ang Color Filter ay tiyak na nakahanay at nakalamina sa TFT-LCD panel constituents gaya ng TFT array at ang liquid crystal layer.

Ang katha ng Color Filter ay sumasalamin sa isang maselang interplay sa pagitan ng chemical engineering at precision photolithography, mahalaga para sa makulay na color display na makikita sa TFT-LCD screens.

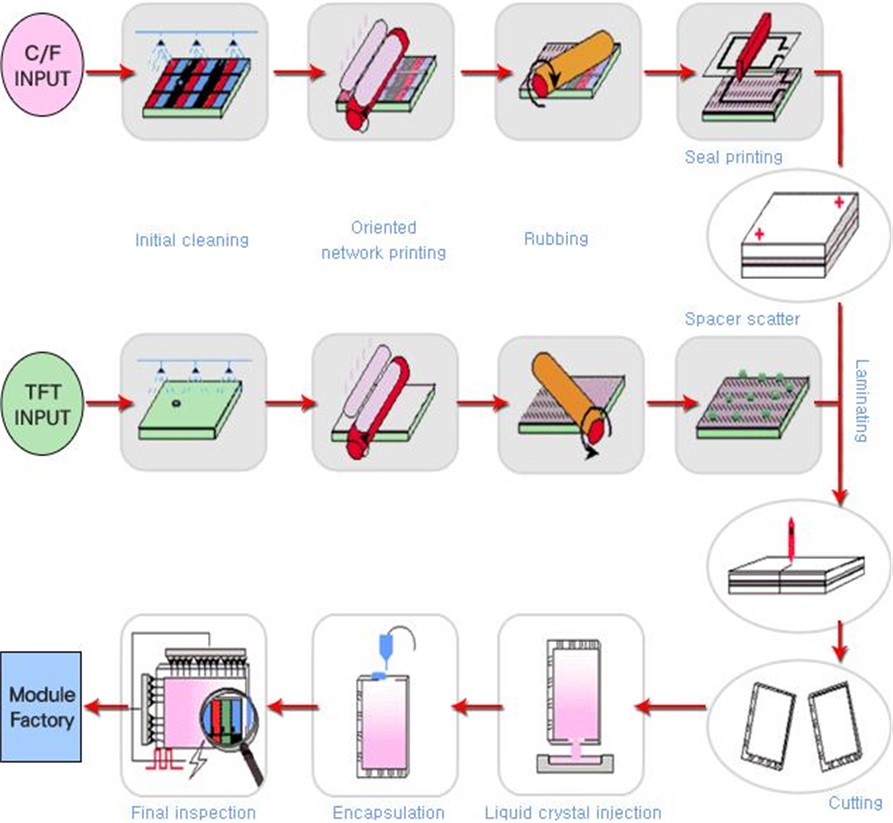

Yugto ng Cell

Ang proseso ng produksyon sa loob ng 'Cell' na aspeto ng isang TFT display ay maaaring nahahati sa apat na pangunahing yugto: Alignment, Boxing, Cutting, at Polarizer Attachment. Ang mga layunin at pangunahing pamamaraan ng mga yugtong ito ay ibinubuod tulad ng sumusunod:

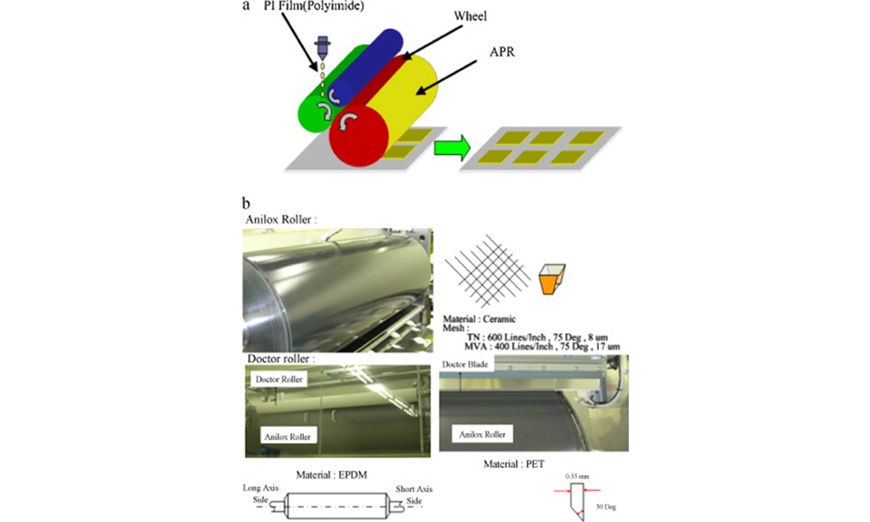

PI (Polyimide) Printing

Ang Polyimide (PI) ay isang high-performance, transparent na organikong polymer na materyal na, pagkatapos ilapat at i-bake, matatag na nakadikit sa mga ibabaw ng CF at TFT substrates. Ang coating ng PI ay gumagamit ng isang espesyal na pamamaraan ng pag-print ng gravure. Bukod sa pangunahing proseso ng pag-print ng gravure, ang pag-print ng PI ay nagsasangkot ng ilang mga pantulong na proseso, kabilang ang paglilinis ng substrate, pre-baking, awtomatikong optical inspeksyon, at paggamot. Kung kinakailangan, mayroon ding proseso ng PI rework.

1.Pre-PI Cleaning:

Linisin nang lubusan ang substrate upang matiyak na ito ay libre mula sa alikabok, grasa, at iba pang mga kontaminant, inihahanda ito para sa mga susunod na hakbang.

2.PI Printing:

Ilapat ang materyal na PI (Polyimide) sa substrate, katulad ng pag-print ng disenyo sa papel, ngunit gamit ang isang espesyal na materyal na bumubuo ng proteksiyon na layer.

3. Pre-Baking:

Isang paunang yugto ng pagbe-bake na bahagyang tinutuyo ang layer ng PI upang matiyak ang wastong pagkakadikit sa substrate.

4. PI Inspection:

Mahigpit na pagsusuri sa mga naka-print na layer para sa anumang mga dumi, hindi pantay na lugar, o mga depekto, katulad ng pag-inspeksyon sa isang pininturahan na pader para sa mga di-kasakdalan.

5.PI Rework:

Kung may anumang mga isyu na natukoy sa panahon ng inspeksyon, ang hakbang na ito ay nagsasangkot ng pagwawasto sa mga imperpeksyon na iyon, katulad ng pagbubura ng mga pagkakamali sa isang sketch.

6.PI Curing:

Ang layer ng PI ay ganap na tumigas sa pamamagitan ng proseso ng pagbe-bake, ginagawa itong matibay at matibay, tulad ng clay na pinatigas sa isang tapahan.

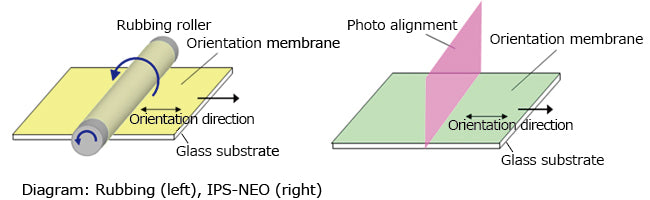

Proseso ng Pagkuskos

Ang proseso ng friction ay binubuo ng tatlong pangunahing yugto: Ultrasonic Cleaning (USC), Alignment, at Rubbing, na may karagdagang post-rubbing na hakbang sa paglilinis ng USC. Narito ang isang detalyadong breakdown:

1. Ultrasonic Cleaning (USC):

- Naglalayong alisin ang alikabok at mga particle mula sa substrate gamit ang isang ultrasonic cleaner, na gumagamit ng mga ultrasonic wave para sa masusing paglilinis. Tinitiyak nito na ang substrate ay libre mula sa anumang mga kontaminant bago magpatuloy sa mga susunod na hakbang.

2. Pag-align:

- Inaayos ng yugto ng pagkakahanay ang oryentasyon ng substrate upang matupad ang mga visual na kinakailangan. Ang prosesong ito ay diretso, na nakatuon sa pagpoposisyon ng substrate nang tama para sa mga kasunod na paggamot.

3. Pagkuskos:

- Sa yugto ng rubbing, isang velvet na tela ang ginagamit upang kuskusin ang layer ng PI. Ang pagkilos na ito ay nakahanay sa mga side chain ng PI sa isang pinag-isang direksyon, na nag-aayos ng molekular na istraktura upang makamit ang ninanais na mga katangian sa ibabaw.

4. Post-Rubbing Ultrasonic Cleaning (USC):

- Pagkatapos kuskusin, ang substrate ay maaaring may particulate matter o residues. Ang post-rubbing na paglilinis ng USC ay nag-aalis ng mga nalalabi na ito, na tinitiyak na ang ibabaw ng substrate ay walang kamali-mali na malinis. Ang hakbang na ito ay kritikal para sa pagpapanatili ng kalidad ng panghuling produkto, dahil gumagamit ito ng mga ultrasonic wave upang iwaksi at alisin ang anumang mga particle o residues na nakadikit sa proseso ng pagkuskos.

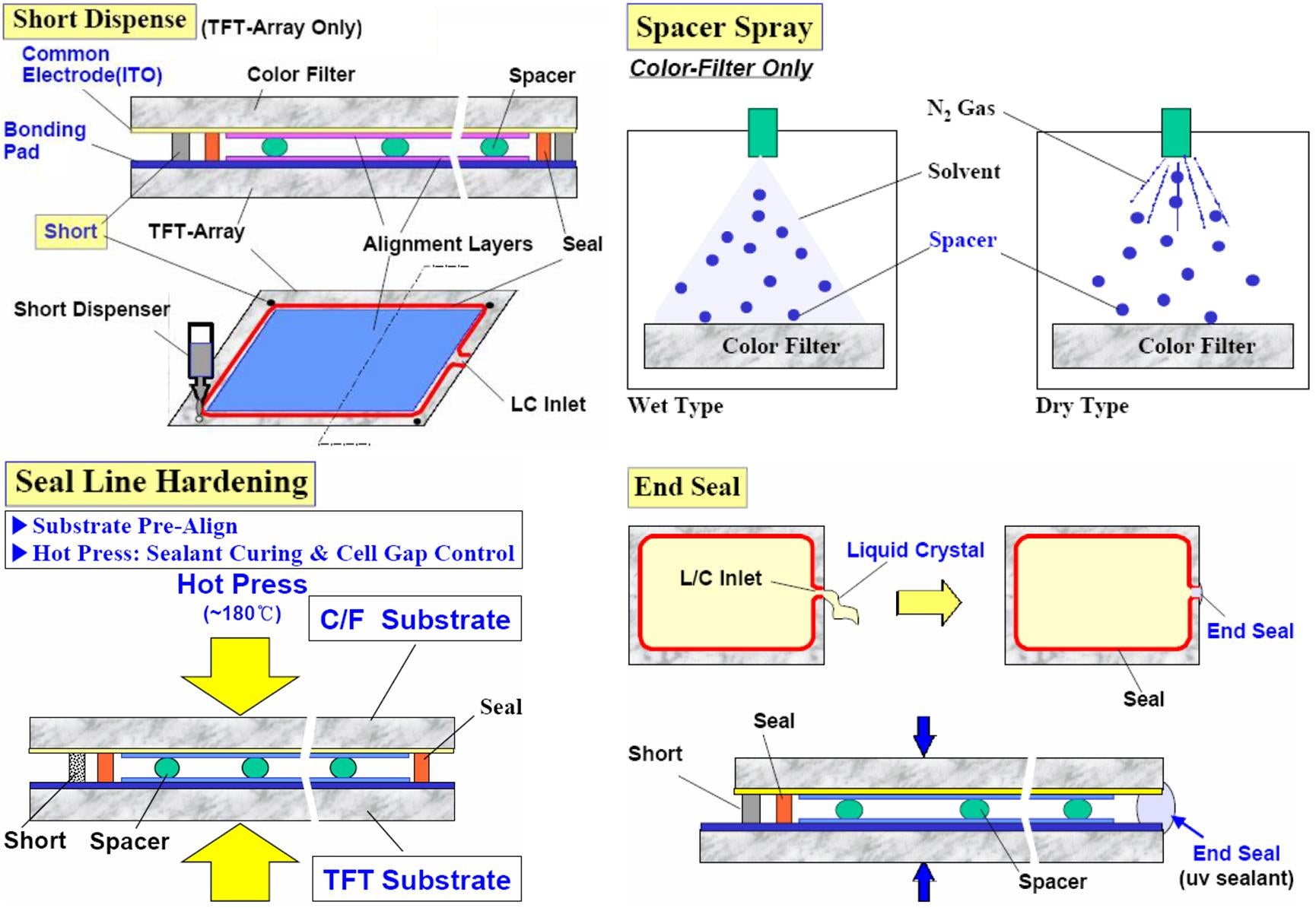

Proseso ng Encapsulation ng ODF (One Drop Fill).

Sa proseso ng pagmamanupaktura ng TFT-LCD, ang "cell assembly process" ay isang kritikal na hakbang na nagsasangkot ng mahigpit na pagbubuklod ng color filter (CF) at TFT glass substrate, pinupunan ang puwang (karaniwang tinatawag na "cell") sa pagitan ng dalawang glass substrates na may likidong kristal, at tumpak na pagkontrol sa kapal ng cell. Ang tradisyonal na paraan ng pagpupulong ng cell ay nagsasangkot ng paglikha ng isang walang laman na cell muna, pagkatapos ay pag-inject ng likidong kristal. Sa kabaligtaran, ang One Drop Fill (ODF) na teknolohiya ay nagsasangkot ng paunang pag-drop ng likidong kristal sa TFT o CF glass substrate, pagkatapos ay pagsasama-samahin ang dalawang substrate sa isang vacuum na kapaligiran, at pagkumpleto ng cell assembly gamit ang ultraviolet (UV) light at thermal curing techniques.

Ang proseso ng pagpupulong ng cell ng ODF ay pangunahing nahahati sa limang pangunahing hakbang:

1. Aplikasyon ng Sealant at Silver Paste:

- Ginagamit ang UV-curable adhesive bilang sealant, na inilapat sa mga gilid ng CF at TFT glass substrates, upang matiyak na ang dalawang substrate ay mahigpit na nakagapos at upang tukuyin ang kapal ng cell. Sabay-sabay, ang application ng silver paste ay para sa pagkonekta sa mga karaniwang electrodes sa CF at TFT upang matiyak ang electrical connectivity.

2. Liquid Crystal Coating:

- Ang likidong kristal na materyal ay ibinabagsak sa TFT substrate na nalagyan na ng sealant. Ang likidong kristal na materyal ay gumaganap ng isang kritikal na papel sa proseso ng pagpapakita; inaayos nito ang estado ng liwanag na dumadaan sa pamamagitan ng pagbabago ng pagkakaayos nito, sa gayon ay kinokontrol ang kulay at ningning ng mga pixel.

3. Vacuum Bonding:

- Ang substrate ng CF, na pinahiran ng sealant, silver paste, at likidong kristal, ay pinagdugtong sa TFT substrate sa isang vacuum na kapaligiran. Ang hakbang na ito ay nakakatulong na pigilan ang pagbuo ng mga bula at tinitiyak na mayroong masikip, walang gap na buklod sa pagitan ng dalawang substrate.

4. Ultraviolet (UV) Curing:

- Upang maiwasan ang pagkasira ng likidong kristal, ginagamit ang isang film na panangga sa ilaw upang takpan ang mga sensitibong lugar, na sinusundan ng pagkakalantad ng mga nakagapos na substrate sa ultraviolet light. Ang prosesong ito ay nagbibigay-daan sa sealant at silver paste na mabilis na gumaling at bumuo ng isang malakas na bono.

5. Thermal Curing:

- Matapos makumpleto ang UV curing, ang mga substrate ay sumasailalim sa isang thermal process upang higit pang palakasin ang pagdirikit ng sealant. Ang hakbang na ito ay partikular na naglalayong sa mga lugar na hindi ganap na naaabot ng UV light, tulad ng sa ilalim ng mga lead, na tinitiyak na ang mga bahaging ito ay lubusang gumaling.

Higit pa rito, bilang karagdagan sa apat na pangunahing daloy ng proseso, ang ODF cell assembly ay kinabibilangan din ng ilang mga auxiliary na proseso, tulad ng paglilinis bago pad material application, reworking ng pad material, USC dry cleaning bago sealant at liquid crystal application, automatic optical inspection pagkatapos ng sealant application, at visual inspection, gayundin ang cell thickness at offset detection pagkatapos gumaling ang sealant. Bagama't pantulong ang mga hakbang na ito, may mahalagang papel ang mga ito sa pagtiyak ng higpit ng buong proseso ng produksyon at kalidad ng panghuling produkto.

Proseso ng Paggupit, Pag-ukit, at Pagsukat ng Elektrisidad

1. Pagputol:

- Dahil sa tiyak na laki ng glass substrate at sa iba't ibang laki ng produkto, maraming mga cell ng produkto ang nakaayos sa isang glass substrate. Ang pagputol ay ginagawa sa pamamagitan ng pag-slide ng isang brilyante na gulong sa ibabaw ng salamin. Sa mga pagsulong sa teknolohiya ng pagputol ng gulong, lumilikha na ngayon ang isang pamamaraan ng isang napakalalim na marka ng hiwa, na inaalis ang pangangailangan para sa debonding.

2. Pag-ukit:

- Matapos maputol ang salamin sa mga indibidwal na screen, ang mga gilid ng bawat screen ay may maraming pinong bitak. Upang maiwasan ang mga bitak na ito na magdulot ng pagkabasag dahil sa mga banggaan sa kasunod na paghawak, kinakailangan ang edging treatment.

3. Pagsukat ng Elektrisidad:

- Ang pagsukat ng elektrikal ay isang pantulong na proseso na ginamit nang maraming beses sa panahon ng produksyon, ngunit ito ay lalong mahalaga dito dahil ito ang unang pagkakataon na gumamit ng kuryente upang subukan ang pagganap ng display ng LCD. Ang prinsipyo ng pagsubok ay simple: maglapat ng kuryente sa mga indibidwal na display pixel at obserbahan ang pagganap ng display ng cell sa pamamagitan ng isang polarizing film. Karaniwan, ang isang maikling bar na ginagamit para sa array testing ay nakuryente. Pagkatapos ng electrical testing, ang mga screen na hindi nakakatugon sa mga pamantayan ay aalisin upang maiwasan ang pag-aaksaya ng mga materyales sa mga susunod na yugto.

Bukod pa rito, kasama sa mga auxiliary na proseso ang post-cutting visual inspection at post-edging na paglilinis, na mahalaga para matiyak ang higpit ng buong proseso ng produksyon at ang kalidad ng panghuling produkto.

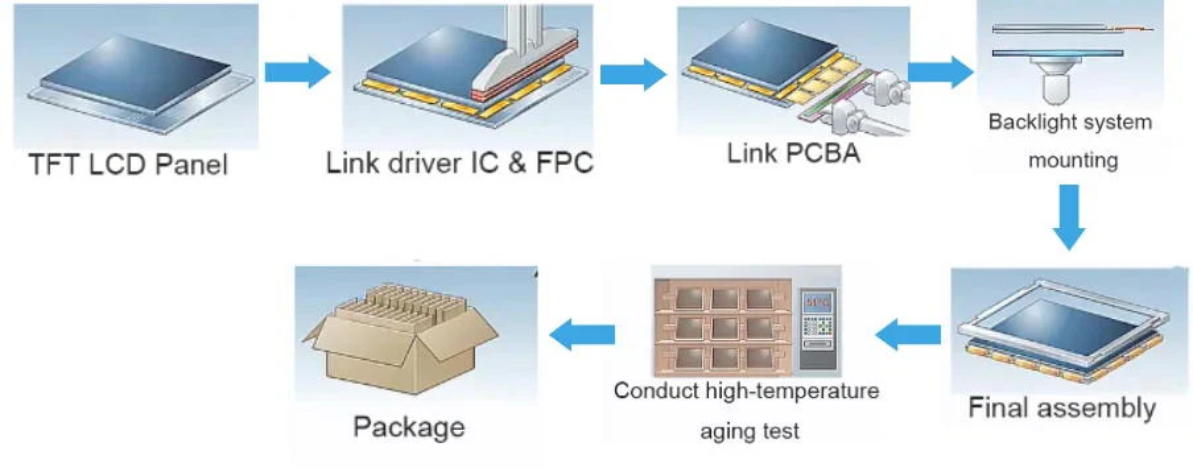

Proseso ng Pagpupulong ng TFT Display Module

Ang pagpupulong ng mga module ng display ng TFT (Thin Film Transistor) ay nagsasangkot ng ilang mahahalagang hakbang:

1. COG at FPC Bonding

- COG (Chip On Glass) at FPC (Flexible Printed Circuit)bonding ay mga paraan para sa pagkonekta ng mga circuit.

- Proseso: Ang isang electrode array ay nabuo sa glass substrate, na pagkatapos ay nakahanay sa isang kaukulang array sa IC/FPC. Ang Anisotropic Conductive Film (ACF) ay ginagamit upang ikonekta ang bawat IC/FPC electrode sa glass electrode.

2. Paglalapat ng Polarizing Film

- Layunin: Dahil ang pagpapatakbo ng LCD ay umaasa sa polarized na ilaw, ang pag-attach ng isang polarizing film ay napakahalaga. Kinokontrol ng pelikulang ito ang liwanag na dumadaan sa mga likidong kristal na selula upang lumikha ng mga imahe.

3. Pagtitipon

- Mga Bahagi: Pinagsama-sama ang backlight, screen, control circuit board, at iba pang elemento gaya ng mga touchscreen upang bumuo ng kumpletong module ng display.

- Pamamaraan: Ang hakbang na ito ay karaniwang ginagawa nang manu-mano ng mga dalubhasang technician na tumitiyak sa kalidad ng mga naka-assemble na module.

Ang mga prosesong ito ay mahalaga sa paggawa ng mataas na kalidad na TFT display modules.

Mga Pantulong na Proseso sa TFT Display Module Assembly

Bilang karagdagan sa mga pangunahing proseso, ang segment ng module ay may kasamang ilang mga pantulong na proseso upang matiyak ang paggana at pagiging maaasahan ng mga TFT display module:

1. Laser Cutting at Post-Cutting Electrical Measurement

- Ang mga bahagi ay tiyak na pinutol gamit ang isang laser, na sinusundan ng electrical testing upang matiyak na natutugunan ng mga ito ang mga kinakailangang detalye.

2. Pagsusukat ng Elektrikal na Pagbubuklod at Pagkakatapos ng Pagbubuklod

- Isinasagawa ang electrical testing pagkatapos ng COG at FPC bonding process para i-verify ang integridad ng mga koneksyong ito.

3. Microscopic na Inspeksyon

- Ang mga mikroskopiko na inspeksyon (o Automated Optical Inspection (AOI) para sa FPC bonding) ay isinasagawa pagkatapos ng laser cutting at bonding upang suriin kung may mga depekto o isyu.

4. Pagsubok sa Lakas ng Balat

- Ang mga pagsusuri sa lakas ng balat ay ginagawa pagkatapos ng IC bonding at FPC bonding upang suriin ang tibay ng mga bond.

5. Pagtanda Pagkatapos ng Pagpupulong

- Ang mga naka-assemble na module ay sumasailalim sa proseso ng pagtanda na may kapangyarihang inilapat upang matiyak ang pangmatagalang pagiging maaasahan.

6. Pag-iimpake at Pagpapadala

- Kapag ang mga module ay pumasa sa lahat ng mga pagsubok at inspeksyon, sila ay nakabalot at ipinadala sa customer o sa susunod na yugto ng produksyon.

Ang mga yugtong ito ay sama-samang tinitiyak ang functionality at reliability ng TFT display modules, mula sa indibidwal na component assembly hanggang sa mga huling pagsusuri bago ang mga module ay handa para sa pamamahagi.

Mga Bentahe ng TN Display Mode

Mabilis na Oras ng Pagtugon: Nag-aalok ang mga display ng TN ng mabilis na mga oras ng pagtugon, karaniwang mula 1 hanggang 5 millisecond, na ginagawang angkop ang mga ito para sa pagpapakita ng mabilis na pagbabago ng mga larawan tulad ng mga laro at video.

1. Mababang Gastos:Dahil sa mga mature na proseso ng produksyon, ang mga display ng TN ay may mas mababang gastos sa pagmamanupaktura, na ginagawang perpekto ang mga ito para sa mass production at budget-friendly na mga opsyon.

2. Mababang Power Consumption:Ang mga display ng TN ay gumagamit ng medyo mababa ang kapangyarihan, na nag-aambag sa mas mahabang buhay ng baterya sa mga portable na device tulad ng mga laptop at tablet.

3. Malawak na Availability:Ang teknolohiya ng TN ay malawakang pinagtibay, na ginagawang madali ang paghahanap ng mga kapalit na bahagi at suporta.

4. Simpleng Paggawa:Ang pagiging simple ng teknolohiya ng TN ay nangangahulugan na mas madaling gumawa kumpara sa mas advanced na mga teknolohiya sa pagpapakita, na isinasalin sa pagtitipid sa gastos para sa mga mamimili.

5. Maliwanag at Malinaw na Teksto:Ang mga display ng TN ay kilala sa kanilang malinaw at maliwanag na teksto, na ginagawang angkop ang mga ito para sa mga aplikasyon sa opisina at nakasentro sa dokumento.

6. Pagiging maaasahan:Ang mga display ng TN ay karaniwang maaasahan at may mahabang buhay, na kapaki-pakinabang para sa mga negosyo at indibidwal na naghahanap ng mga matibay na display.

Ang mga bentahe na ito ay ginagawang popular ang mga pagpapakita ng TN para sa malawak na hanay ng mga application, mula sa mga monitor ng badyet hanggang sa mga laptop at iba pang mga portable na device.

Mga Disadvantage ng TN Display Mode

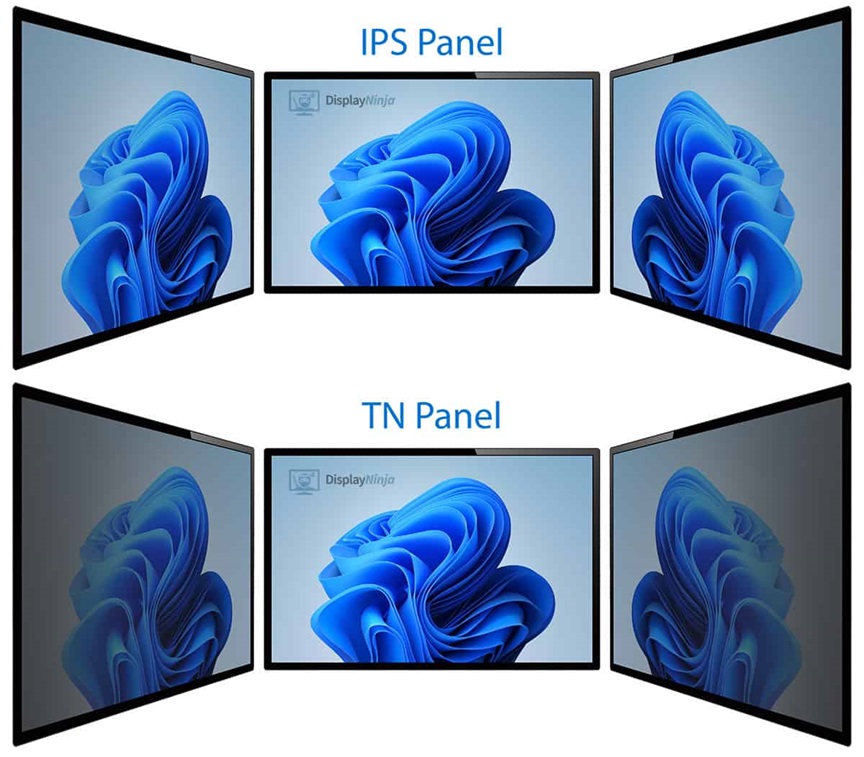

1. Narrow Viewing Angle:Ang mga display ng TN ay may makitid na anggulo sa pagtingin, karaniwang humigit-kumulang 160 degrees. Kapag tiningnan mula sa gilid, makabuluhang bumababa ang kalidad ng larawan, na nakakaapekto sa pangkalahatang karanasan sa panonood.

2. Limitadong Pagpaparami ng Kulay:Ang mga display ng TN ay may limitadong mga kakayahan sa pagpaparami ng kulay, na nagreresulta sa hindi gaanong makulay at hindi gaanong tumpak na mga kulay kumpara sa mas advanced na mga teknolohiya ng display.

3. Mas mababang Contrast Ratio:Ang mga display ng TN ay karaniwang may mas mababang contrast ratio, ibig sabihin, ang mga itim ay hindi gaanong malalim at ang mga puti ay hindi gaanong maliwanag, na humahantong sa hindi gaanong matingkad na kalidad ng larawan.

4. Paglipat ng Larawan:Dahil sa makitid na anggulo sa pagtingin, ang mga display ng TN ay maaaring magpakita ng paglilipat ng kulay o pagbabaligtad kapag tiningnan mula sa iba't ibang mga anggulo, na maaaring nakakagambala.

5. Limitadong Grayscale na Pagganap:Ang mga display ng TN ay madalas na nahihirapan sa grayscale na pagganap, na maaaring makaapekto sa kalidad ng mga monochrome na imahe at teksto.

6. Limitadong Suporta sa HDR:Ang nilalamang High Dynamic Range (HDR) ay hindi mahusay na suportado sa mga TN display, na nililimitahan ang kakayahan ng display na ipakita ang buong hanay ng liwanag at detalye ng kulay na nasa HDR na nilalaman.

7. Limitadong Mga Pagpipilian sa Pag-customize:Ang mga display ng TN ay madalas na kulang sa mga advanced na setting at mga opsyon sa pag-customize na available sa mga high-end na teknolohiya ng display, na maaaring limitahan ang kontrol ng user sa kalidad ng larawan.

Ang mga kawalan na ito ay maaaring makaapekto sa pangkalahatang karanasan sa panonood, lalo na para sa mga user na nangangailangan ng mataas na kalidad na mga visual, gaya ng mga graphic designer, photographer, at gamer.

Mga aplikasyon ng TN Display Mode

1. Consumer Electronics:Dahil sa kanilang mababang gastos at mabilis na mga oras ng pagtugon, ang mga TN display ay malawakang ginagamit sa consumer electronics gaya ng mga laptop, desktop monitor, at gaming display.

2. Kagamitang Pang-industriya:Sa mga sistema ng kontrol sa industriya, mas gusto ang mga display ng TN para sa kanilang mabilis na pagtugon at mababang pagkonsumo ng kuryente, na ginagawang angkop ang mga ito para sa real-time na pagsubaybay at mga application ng kontrol.

3. Mga Medical Device:Ang mga portable na medikal na device ay kadalasang nagsasama ng mga TN display para sa kanilang mabilis na pagbabasa ng data at mga kakayahan sa pagpapakita, na nagpapagana ng mahusay na pagsubaybay at diagnostic ng pasyente.

4. Point-of-Sale (POS) System:Ang mga display ng TN ay karaniwang matatagpuan sa mga POS system, kung saan ang kanilang pagiging maaasahan at pagiging epektibo sa gastos ay kapaki-pakinabang.

5. Mga Tool na Pang-edukasyon:Sa mga setting na pang-edukasyon, ang mga TN display ay ginagamit sa mga interactive na whiteboard at mga device ng mag-aaral, na nagbibigay ng isang cost-effective na solusyon para sa mga tool sa pag-aaral.

6. Sistema ng Transportasyon:Ginagamit ang mga TN display sa mga application sa transportasyon, tulad ng mga dashboard ng sasakyan at mga sistema ng nabigasyon, kung saan kapaki-pakinabang ang kanilang mababang paggamit ng kuryente at tibay.

Ang mga application na ito ay gumagamit ng mga lakas ng TN display, na ginagawa silang isang maraming nalalaman at praktikal na pagpipilian sa iba't ibang mga industriya.

Mga pinakabagong artikulo

-

Bakit 1–2" na AMOLED ang Susi sa AR/XR sa 2025

Bakit Nagiging Mahalaga ang 1–2 Inch AMOLED Display sa AR/XR Boom (2025 Industry Insight) body {f

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Mga Stretched Bar LCD Display para sa Retail: Palakasin ang Benta at Pakikipag-ugnayan sa Mga Supermarket

Tuklasin kung paano pinahusay ng mga stretched bar LCD display ang shelf-edge marketing ng supermarket, humimok ng mga benta, at bawasan

-

Naka-stretch na LCD Solutions para sa Mga Restaurant at Hospitality Venues

Stretched LCDs offer sleek, high-brightness displays perfect for restaurant menus and hospitality si