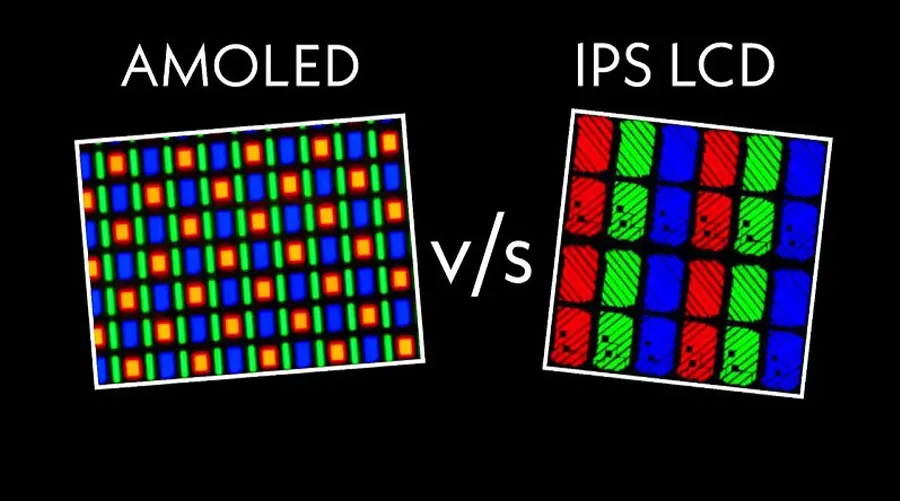

Os displays TFT-LCD se tornaram a principal tecnologia de display de tela plana, substituindo gradualmente os displays tradicionais de tubo de raios catódicos (CRT). Eles são amplamente usados em televisores, monitores de mesa, laptops, sistemas de navegação de carro, consoles de jogos, PDAs, câmeras digitais, filmadoras e smartphones.

A tecnologia TFT-LCD se originou no final da década de 1970, inicialmente usando materiais semicondutores compostos como CdSe. No entanto, os desafios no controle da composição química durante a fabricação levaram à adoção generalizada de semicondutores baseados em silício na produção em larga escala, particularmente na indústria TFT-LCD.

A maioria dos LCDs hoje usa substratos de vidro e, devido às limitações nas temperaturas de processamento, as tecnologias de silício amorfo (a-Si) e polissilício de baixa temperatura (LTPS) são comumente empregadas para a fabricação de TFT. À medida que a demanda por TFT-LCDs aumenta, também aumenta a exigência por características de exibição aprimoradas. Para atender a essas demandas, vários modos de exibição foram desenvolvidos, incluindo IPS (In-Plane Switching) e MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Entretanto, devido ao escopo e à aplicação prática, esta discussão se concentra especificamente no modo TN (Twisted Nematic), que é um dos modos de exibição mais comuns na tecnologia TFT-LCD.

Estrutura de um display TFT LCD (tipo TN)

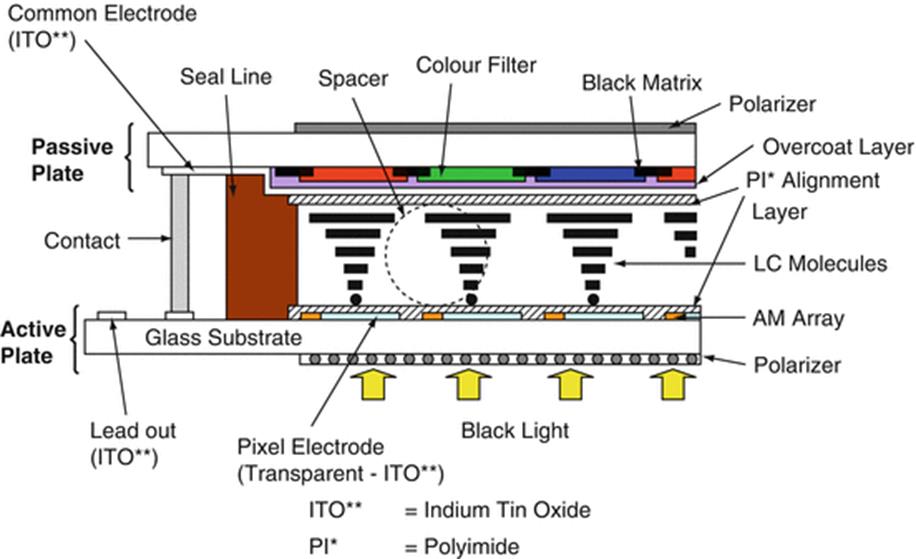

Um módulo de display TFT-LCD normalmente consiste em vários componentes principais: o painel de cristal líquido (Panel), a unidade de luz de fundo e circuitos de acionamento externos. O próprio painel de cristal líquido é feito de dois substratos de vidro intercalando uma camada de cristais líquidos, junto com polarizadores colocados em ambos os lados do painel.

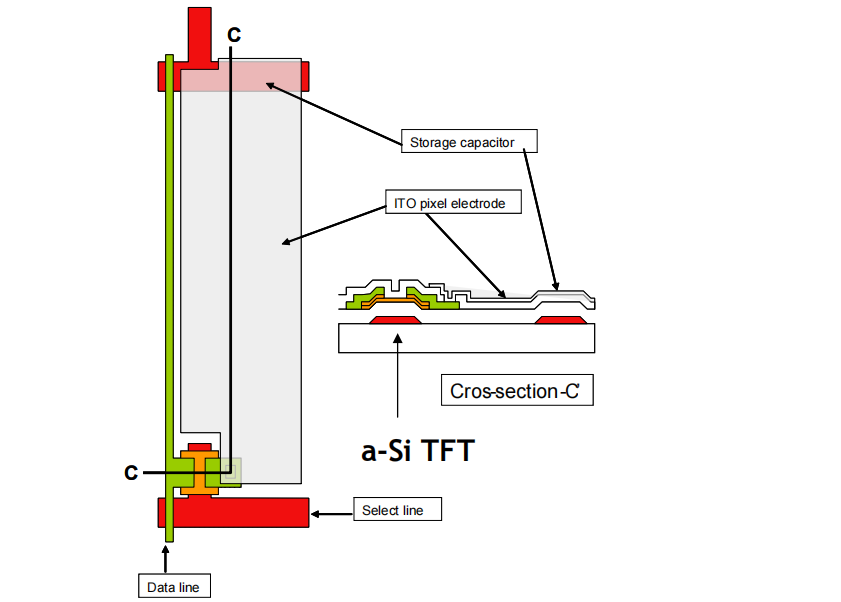

Um dos substratos de vidro contém um filtro de cor (CF) para exibição de cores, enquanto o outro substrato apresenta uma matriz ativa de transistores de película fina (TFT Array) para controlar os pixels.

Vamos falar sobre como uma tela de LCD TFT é feita

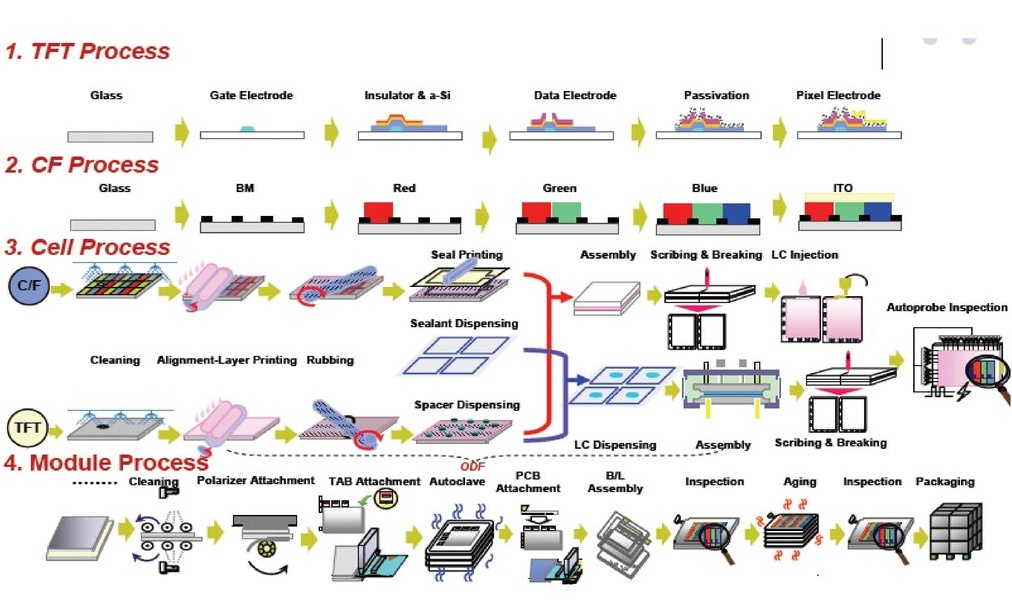

A produção de um painel de display TFT (Thin Film Transistor) pode ser dividida em quatro estágios principais: TFT, CF (Color Filter), Cell e Module. Cada estágio envolve processos específicos para criar o produto final.

1. Estágio de matriz (TFT):

euComeça com a entrada de um substrato de vidro branco.

euTermina com a conclusão da fabricação do circuito elétrico no substrato.

2. Estágio do Filtro de Cor (CF):

euComeça com a entrada de um substrato de vidro branco.

euTermina com a conclusão da matriz preta, filtros de cor RGB e revestimento ITO (óxido de índio e estanho).

3. Estágio celular:

euEnvolve o alinhamento e a ligação do substrato TFT com o substrato CF após o tratamento de orientação.

euTermina com o corte dos painéis colados em unidades individuais e a fixação de folhas polarizadoras.

4. Estágio do módulo:

euComeça com o painel LCD.

euTermina com a montagem do circuito de acionamento para formar um módulo de exibição completo.

Estágio de matriz (TFT)

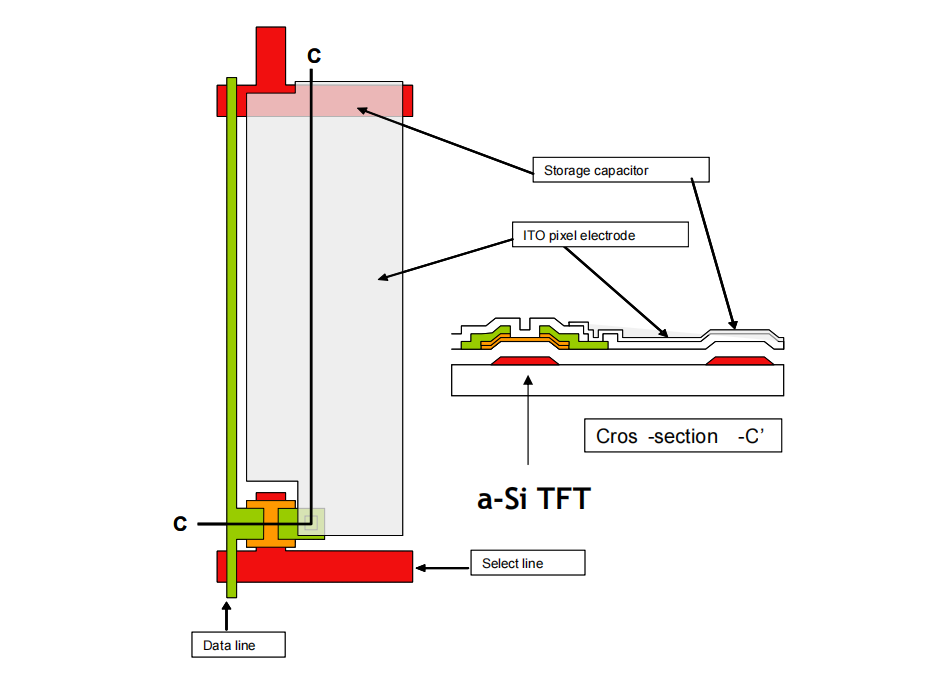

O estágio de matriz conclui principalmente as seguintes etapas: formação do eletrodo de porta e linhas de varredura, deposição do isolador de porta e ilhas de silício amorfo, criação dos eletrodos de fonte e dreno (S/D) juntamente com os eletrodos de dados e área de canal, deposição da camada de isolamento protetora (passivação) e criação de furos de passagem e, finalmente, a formação de eletrodos de pixel transparentes (ITO).

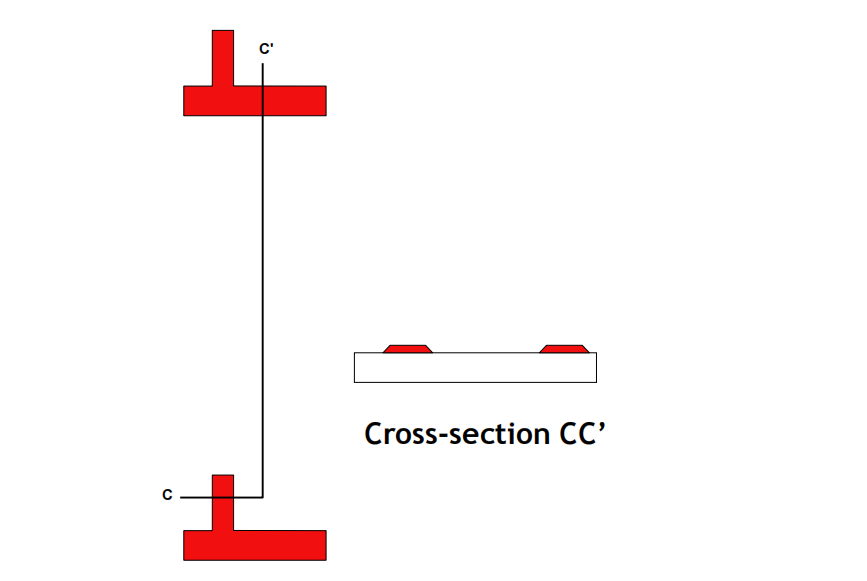

Formação das linhas de gate e scan

O processo para formar as linhas de gate e scan começa com a limpeza inicial e pré-revestimento do substrato de vidro, seguido por pulverização catódica de metal para depositar o material do gate. Em seguida, o substrato passa por limpeza de pré-revestimento, preparação para revestimento e pré-cozimento. Uma camada de fotorresistente é então aplicada, seguida por cozimento pós-revestimento, exposição através de uma máscara e desenvolvimento do fotorresistente exposto. Após o cozimento pós-revelação, o substrato passa por inspeção óptica automatizada (AOI) para defeitos, ataque úmido para remover material indesejado, remoção do fotorresistente restante e limpeza pós-tira. Finalmente, o substrato é inspecionado novamente usando AOI para garantir a qualidade. Após a conclusão desses processos, as linhas de varredura e os eletrodos do gate são formados no substrato de vidro. O padrão resultante é mostrado na figura abaixo.

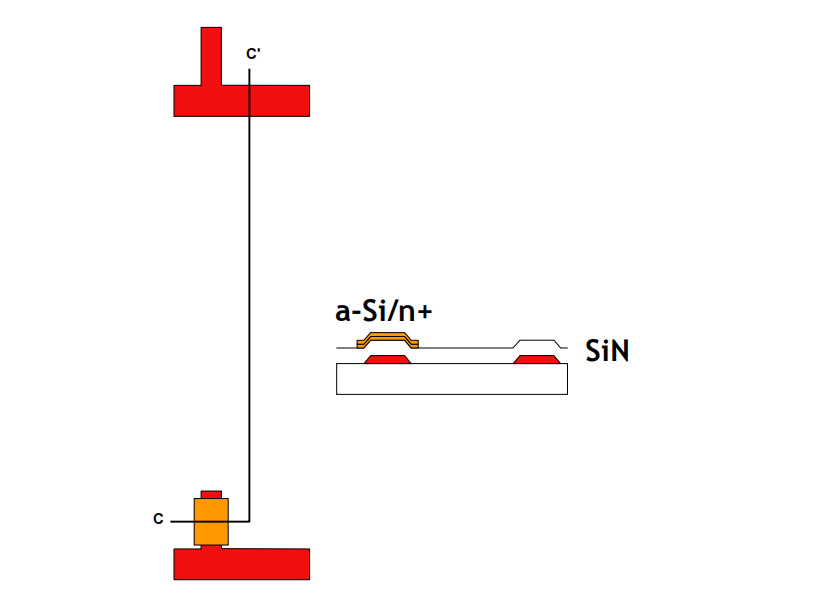

Formação do Isolador de Porta e Ilhas de Silício Amorfas

O processo para formar o isolador de porta e ilhas de silício amorfo inclui as seguintes etapas: limpeza de pré-revestimento do substrato de vidro, deposição PECVD (Plasma-Enhanced Chemical Vapor Deposition) de três camadas para o isolador de porta e silício amorfo, limpeza de pré-revestimento antes da aplicação do fotorresistente, pré-cozimento, revestimento do fotorresistente, cozimento pós-revestimento, exposição por meio de uma fotomáscara, revelação, cozimento pós-revelação e inspeção óptica automatizada (AOI) para detecção de defeitos. Depois disso, o processo continua com a gravação a seco para remover material indesejado, remoção do fotorresistente restante, limpeza pós-remoção e uma inspeção AOI final para garantir a qualidade. Após a conclusão desses processos, o isolador de porta e as ilhas de silício amorfo são formados com sucesso no substrato de vidro.

Formação dos eletrodos de fonte e dreno (S/D), eletrodos de dados e canal

O processo para formar os eletrodos de fonte e dreno (S/D), eletrodos de dados e o canal inclui as seguintes etapas: limpeza de pré-revestimento do substrato de vidro, pulverização de metal para depositar a camada S/D, limpeza de pré-revestimento antes da aplicação do fotorresistente, pré-cozimento, revestimento do fotorresistente, cozimento pós-revestimento, exposição por meio de uma fotomáscara, revelação, cozimento pós-revelação e inspeção óptica automatizada (AOI) para detecção de defeitos. Depois disso, o processo continua com a gravação úmida para definir os eletrodos S/D, gravação a seco para formar o canal, remoção do fotorresistente restante, limpeza pós-tira e uma inspeção AOI final para garantir a qualidade. Após a conclusão desses processos, os eletrodos de fonte e dreno, eletrodos de dados e o canal são formados com sucesso no substrato de vidro, completando a estrutura TFT.

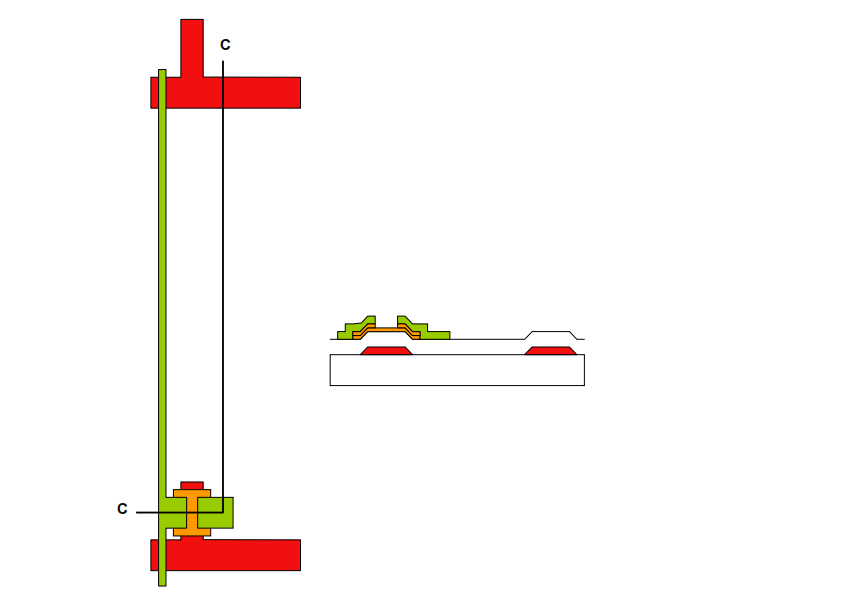

Formação da Camada de Isolamento Protetora (Passivação) e Vias

O processo para formar a camada de isolamento protetora (Passivação) e vias inclui as seguintes etapas: limpeza de pré-revestimento do substrato de vidro, deposição PECVD (Plasma-Enhanced Chemical Vapor Deposition) da camada de passivação, limpeza de pré-revestimento antes da aplicação do fotorresistente, pré-cozimento, revestimento do fotorresistente, cozimento pós-revestimento, exposição através de uma fotomáscara, revelação, cozimento pós-revelação e inspeção óptica automatizada (AOI) para detecção de defeitos. Depois disso, o processo continua com a gravação a seco para formar as vias, remoção do fotorresistente restante, limpeza pós-remoção e uma inspeção AOI final para garantir a qualidade. Após a conclusão desses processos, a camada de isolamento protetora e as vias são formadas com sucesso no substrato de vidro, completando a estrutura TFT.

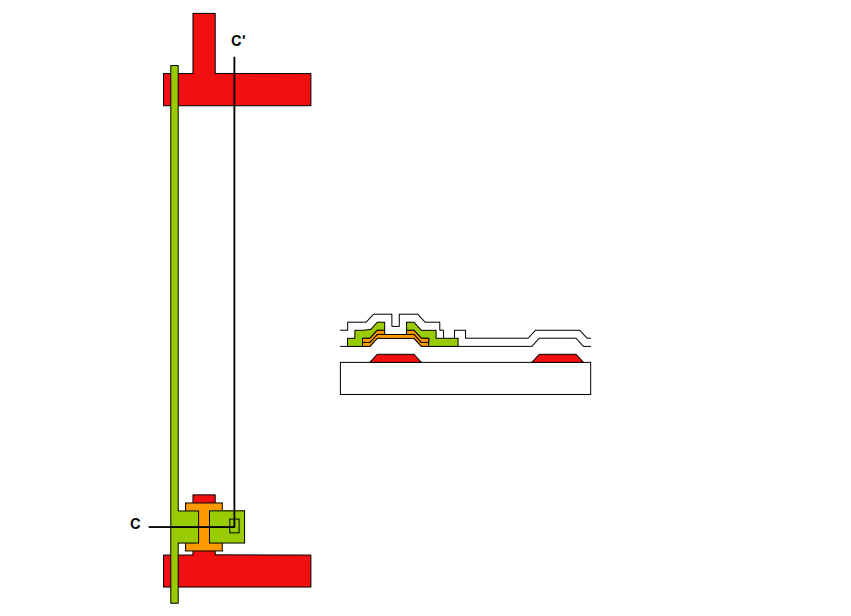

Formação dos Eletrodos de Pixel Transparentes (ITO)

O processo para formar os eletrodos de pixel transparentes (ITO) inclui as seguintes etapas: limpeza de pré-revestimento do substrato de vidro, deposição de pulverização catódica da camada de ITO, limpeza de pré-revestimento antes da aplicação do fotorresistente, pré-cozimento, revestimento do fotorresistente, cozimento pós-revestimento, exposição por meio de uma fotomáscara, revelação, cozimento pós-revelação e inspeção óptica automatizada (AOI) para detecção de defeitos. Em seguida, o processo continua com a gravação úmida para definir os eletrodos de ITO, remoção do fotorresistente restante, limpeza pós-retirada e uma inspeção AOI final para garantir a qualidade. Após a conclusão desses processos, os eletrodos de pixel transparentes são formados com sucesso no substrato de vidro, concluindo o processo de fabricação do array.

Estágio de filtro de cor (CF)

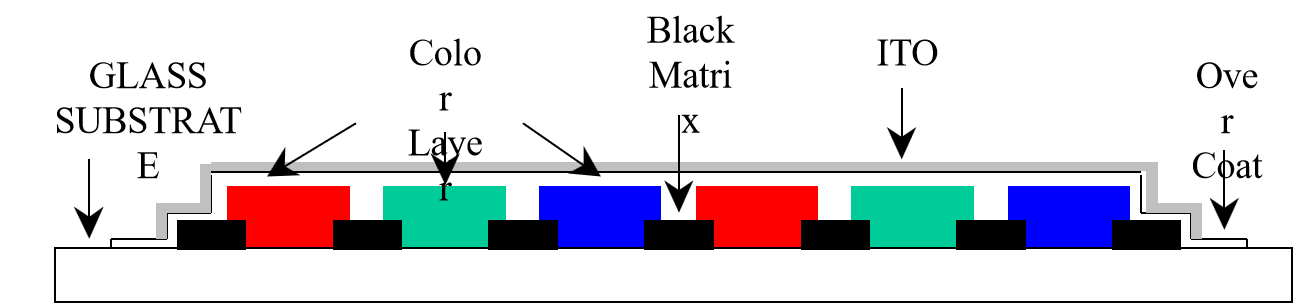

O Filtro de Cor (CF) é um componente crítico dos painéis TFT-LCD (Thin-Film Transistor Liquid Crystal Display), essencial para gerar imagens coloridas vibrantes. Ele consiste em uma sequência de pixels vermelhos, verdes e azuis que se combinam para produzir um espectro completo de cores no display. Abaixo está uma visão geral detalhada da estrutura e do processo de fabricação de um Filtro de Cor:Estrutura de um Filtro de Cor

Um filtro de cor normalmente consiste em várias camadas, cada uma com uma função distinta:

1. Substrato de vidro:

A camada base fundamental que fornece suporte mecânico.

2. Matriz Preta (MB):

Constituído de um material que absorve a luz, ele delineia cada pixel e minimiza o vazamento de luz entre pixels, melhorando o contraste.

3. Camadas de resina colorida:

Os filtros vermelhos, verdes e azuis que determinam as cores dos pixels são feitos de um material de resina transparente tingida.

4. Camada de Sobrecapa (OC):

Uma camada protetora sobreposta às resinas coloridas para uniformizar a superfície e proteger os filtros de danos físicos e químicos.

5. Eletrodo ITO (óxido de índio e estanho):

Uma camada condutora transparente que permite que o painel opere como um eletrodo, regulando a luz que passa.

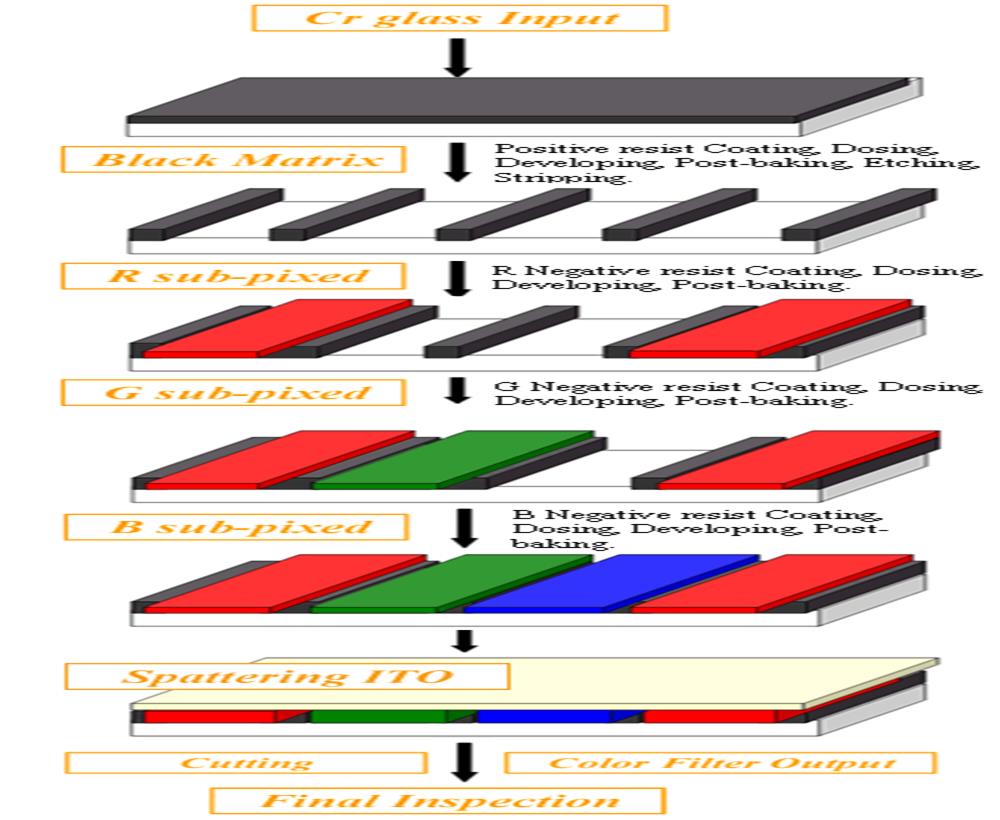

Processo de fabricação de um filtro de cor

euA criação de um filtro de cor envolve várias etapas precisas, geralmente utilizando técnicas de fotolitografia semelhantes às usadas na fabricação de semicondutores:

1. Preparação do substrato:

euLimpeza completa do substrato de vidro para erradicar impurezas que podem comprometer a qualidade do CF.

2. Formação da Matriz Negra:

euAplicando uma camada de fotorresistência ao substrato limpo, a fotolitografia é utilizada para delinear o padrão BM. Pós-exposição, áreas não reveladas são reveladas e preenchidas com pigmento preto, então curadas.

3. Aplicação de resina colorida:

euAplicação sucessiva de resinas de cor vermelha, verde e azul dentro dos limites do BM usando um processo de fotolitografia distinto para cada camada de cor. Após o revestimento e a exposição, as áreas sem fotorresistência são reveladas e preenchidas com a resina, seguidas de cura.

4. Aplicação da camada de revestimento:

euUma camada de OC é aplicada sobre as cores de resina para protegê-las e estabelecer uma superfície lisa para a posterior deposição do eletrodo ITO.

5. Deposição de eletrodos ITO:

euO eletrodo ITO transparente é depositado por pulverização catódica na camada OC e então padronizado para estruturar a arquitetura do eletrodo.

6. Inspeção e Teste:

euInspeções e testes meticulosos durante toda a produção garantem a qualidade CF. Métricas como fidelidade de cor, uniformidade e níveis de defeito são examinados minuciosamente.

7.Integração:

euApós a garantia de qualidade, o filtro de cor é precisamente alinhado e laminado com componentes do painel TFT-LCD, como a matriz TFT e a camada de cristal líquido.

A fabricação do Filtro de Cor reflete uma interação delicada entre engenharia química e fotolitografia de precisão, crucial para a exibição de cores vibrantes evidente nas telas TFT-LCD.

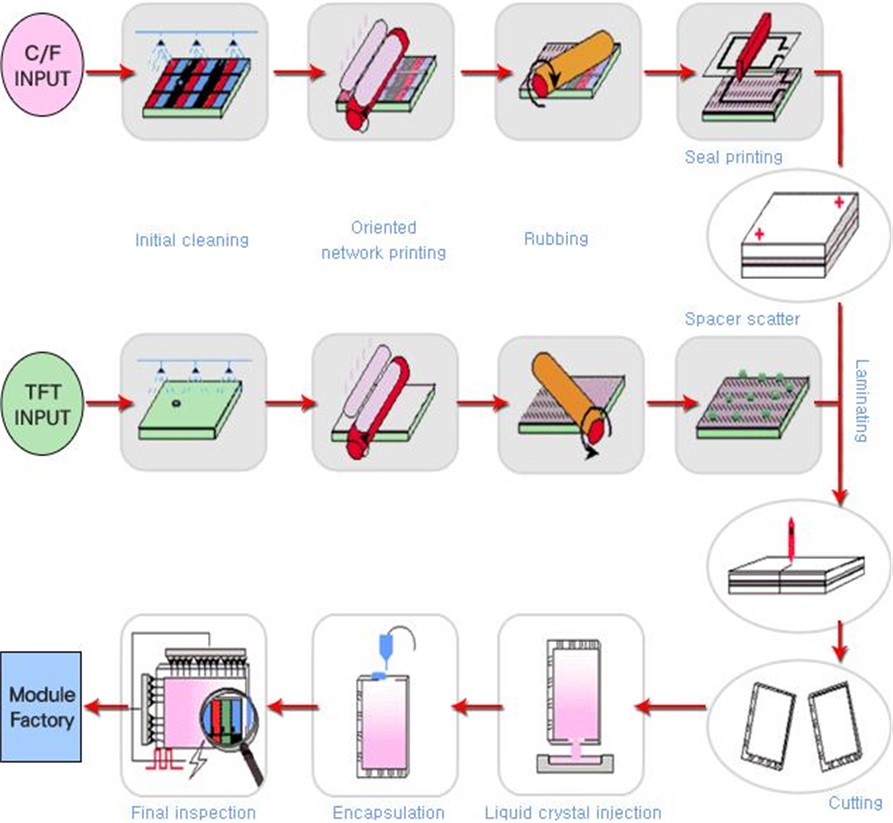

Estágio celular

O processo de produção dentro do aspecto 'Cell' de um display TFT pode ser dividido em quatro estágios principais: Alinhamento, Boxing, Corte e Fixação do Polarizador. Os objetivos e procedimentos primários desses estágios são resumidos como segue:

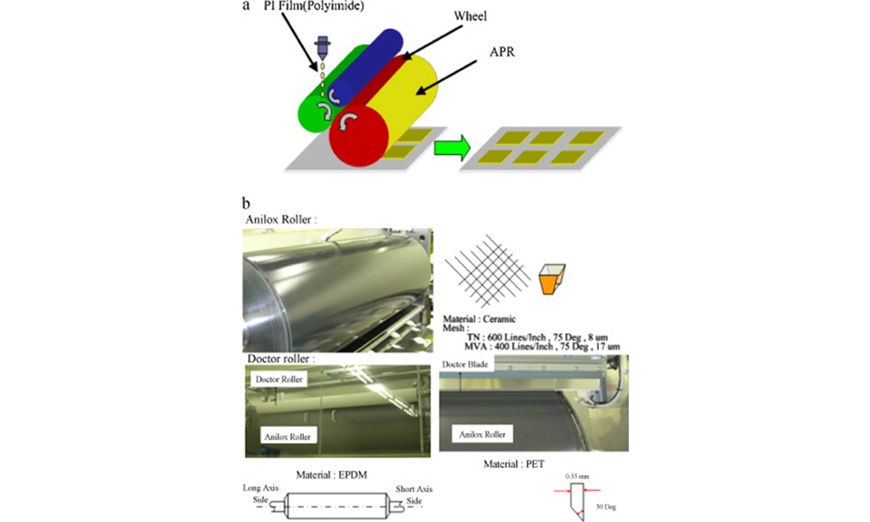

Impressão PI (Poliimida)

Poliimida (PI) é um material de polímero orgânico transparente de alto desempenho que, após aplicação e cozimento, adere firmemente às superfícies dos substratos CF e TFT. O revestimento de PI utiliza uma técnica de impressão de rotogravura especializada. Além do processo primário de impressão de rotogravura, a impressão de PI envolve vários processos auxiliares, incluindo limpeza de substrato, pré-cozimento, inspeção óptica automática e cura. Se necessário, há também um processo de retrabalho de PI.

1. Limpeza pré-PI:

Limpe bem o substrato para garantir que esteja livre de poeira, graxa e outros contaminantes, preparando-o para as próximas etapas.

2. Impressão PI:

Aplique o material PI (poliimida) no substrato, semelhante à impressão de um desenho no papel, mas usando um material especial que forma uma camada protetora.

3. Pré-cozimento:

Uma fase preliminar de cozimento que seca parcialmente a camada PI para garantir a adesão adequada ao substrato.

4. Inspeção de PI:

Exame minucioso das camadas impressas em busca de manchas, áreas irregulares ou defeitos, semelhante à inspeção de uma parede pintada em busca de imperfeições.

5. Retrabalho do PI:

Se algum problema for identificado durante a inspeção, esta etapa envolve a correção dessas imperfeições, semelhante a apagar erros em um esboço.

6. Cura de PI:

A camada de PI é totalmente endurecida por meio de um processo de cozimento, o que a torna forte e durável, da mesma forma que a argila é endurecida em um forno.

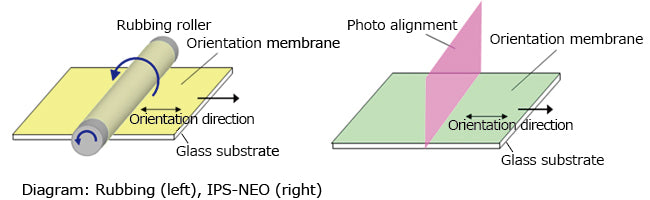

Processo de fricção

O processo de fricção consiste em três estágios primários: Limpeza Ultrassônica (USC), Alinhamento e Esfrega, com uma etapa adicional de limpeza USC pós-esfrega. Aqui está uma análise detalhada:

1. Limpeza Ultrassônica (USC):

- Visa remover poeira e partículas do substrato usando um limpador ultrassônico, que emprega ondas ultrassônicas para limpeza completa. Isso garante que o substrato esteja livre de quaisquer contaminantes antes de prosseguir para as próximas etapas.

2. Alinhamento:

- A fase de alinhamento ajusta a orientação do substrato para atender aos requisitos visuais. Esse processo é direto, focando no posicionamento correto do substrato para tratamentos subsequentes.

3. Esfregar:

- Durante o estágio de fricção, um pano de veludo é usado para esfregar sobre a camada de PI. Essa ação alinha as cadeias laterais do PI em uma direção unificada, organizando a estrutura molecular para atingir as propriedades de superfície desejadas.

4. Limpeza ultrassônica pós-fricção (USC):

- Após a fricção, o substrato pode apresentar partículas ou resíduos. A limpeza USC pós-fricção remove esses resíduos, garantindo que a superfície do substrato fique impecavelmente limpa. Esta etapa é crítica para manter a qualidade do produto final, pois utiliza ondas ultrassônicas para desalojar e remover quaisquer partículas ou resíduos aderidos durante o processo de fricção.

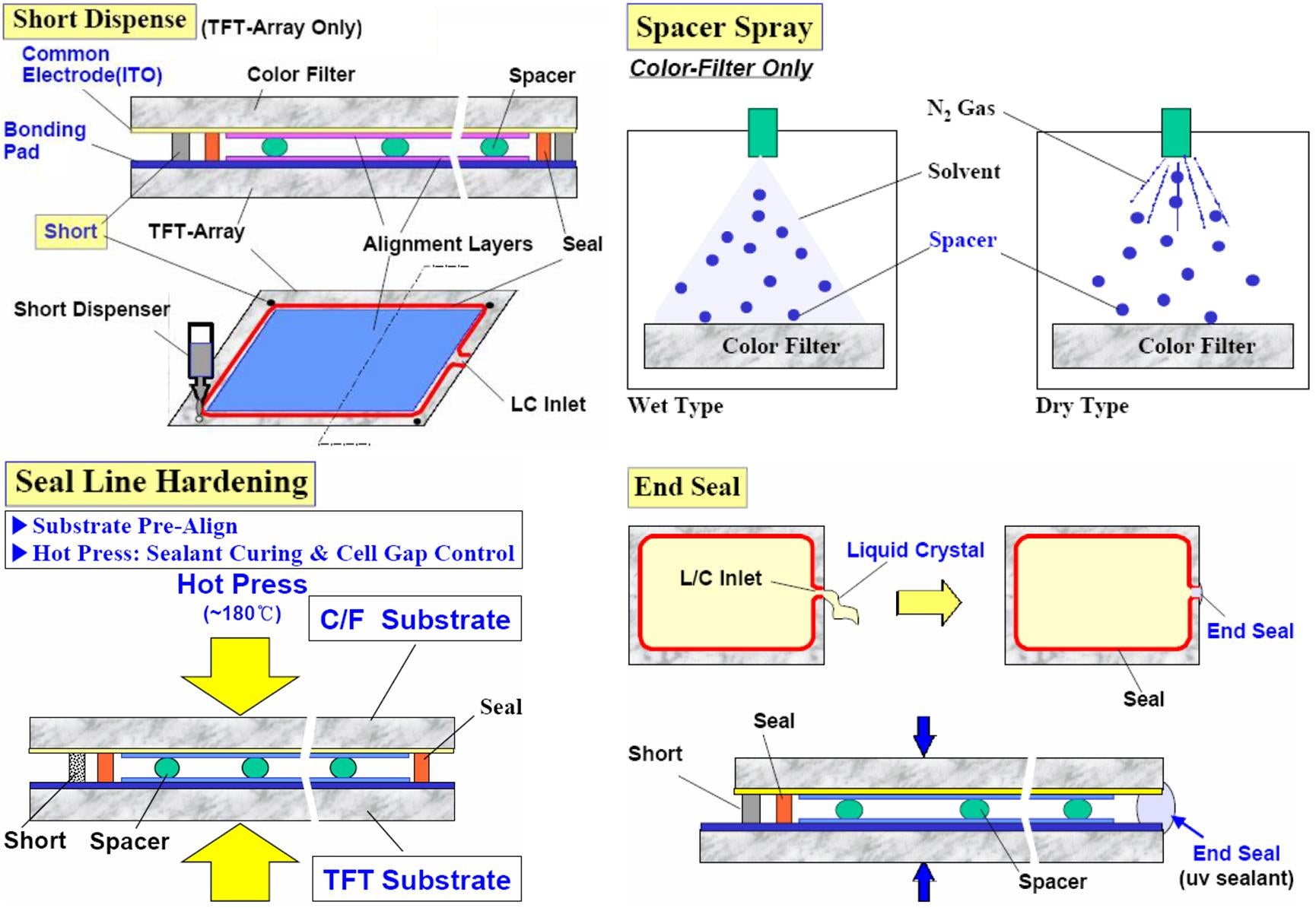

Processo de encapsulamento ODF (One Drop Fill)

No processo de fabricação de TFT-LCD, o "processo de montagem de células" é uma etapa crítica que envolve a união firme do filtro de cor (CF) e do substrato de vidro TFT, preenchendo a lacuna (comumente chamada de "célula") entre os dois substratos de vidro com cristal líquido e controlando precisamente a espessura da célula. O método tradicional de montagem de células envolve a criação de uma célula vazia primeiro e, em seguida, a injeção do cristal líquido. Em contraste, a tecnologia One Drop Fill (ODF) envolve inicialmente a queda de cristal líquido no substrato de vidro TFT ou CF, depois a união dos dois substratos em um ambiente de vácuo e a conclusão da montagem da célula usando luz ultravioleta (UV) e técnicas de cura térmica.

O processo de montagem da célula ODF é dividido principalmente em cinco etapas principais:

1. Aplicação de selante e pasta de prata:

- O adesivo curável por UV é usado como selante, aplicado ao longo das bordas dos substratos de vidro CF e TFT, para garantir que os dois substratos estejam firmemente unidos e para definir a espessura da célula. Simultaneamente, a aplicação de pasta de prata é para conectar os eletrodos comuns em CF e TFT para garantir a conectividade elétrica.

2. Revestimento de cristal líquido:

- O material de cristal líquido é jogado no substrato TFT que já foi revestido com o selante. O material de cristal líquido desempenha um papel crítico no processo de exibição; ele ajusta o estado da luz que passa alterando seu arranjo, controlando assim a cor e o brilho dos pixels.

3. Colagem a vácuo:

- O substrato CF, que foi revestido com o selante, pasta de prata e cristal líquido, é colado com o substrato TFT em um ambiente de vácuo. Esta etapa ajuda a evitar a formação de bolhas e garante que haja uma ligação firme e sem lacunas entre os dois substratos.

4. Cura ultravioleta (UV):

- Para evitar danos ao cristal líquido, um filme de proteção contra luz é usado para cobrir áreas sensíveis, seguido pela exposição dos substratos colados à luz ultravioleta. Este processo permite que o selante e a pasta de prata curem rapidamente e formem uma ligação forte.

5. Cura térmica:

- Após a cura UV ser concluída, os substratos passam por um processo térmico para fortalecer ainda mais a adesão do selante. Esta etapa é particularmente voltada para áreas não totalmente atingidas pela luz UV, como sob os fios, garantindo que essas partes sejam completamente curadas.

Além disso, além desses quatro fluxos principais de processo, a montagem da célula ODF também inclui alguns processos auxiliares, como limpeza antes da aplicação do material do pad, retrabalho do material do pad, limpeza a seco USC antes da aplicação do selante e do cristal líquido, inspeção óptica automática após a aplicação do selante e inspeção visual, bem como detecção de espessura e deslocamento da célula após a cura do selante. Embora essas etapas sejam auxiliares, elas desempenham um papel crucial para garantir o rigor de todo o processo de produção e a qualidade do produto final.

Processo de corte, afiação e medição elétrica

1. Corte:

- Devido ao tamanho definido do substrato de vidro e à variedade de tamanhos de produtos, várias células de produtos são organizadas em um único substrato de vidro. O corte é realizado deslizando uma roda de diamante pela superfície do vidro. Com os avanços na tecnologia de rodas de corte, uma técnica agora cria uma marca de corte muito profunda, eliminando a necessidade de descolamento.

2. Borda:

- Após o vidro ser cortado em telas individuais, as bordas de cada tela apresentam muitas rachaduras finas. Para evitar que essas rachaduras causem quebra devido a colisões no manuseio subsequente, é necessário um tratamento de bordas.

3. Medição elétrica:

- A medição elétrica é um processo auxiliar usado várias vezes durante a produção, mas é especialmente crucial aqui, pois esta é a primeira vez que a eletricidade é aplicada para testar o desempenho do display do LCD. O princípio do teste é simples: aplique eletricidade a pixels individuais do display e observe o desempenho do display da célula por meio de um filme polarizador. Normalmente, uma barra curta usada para teste de matriz é eletrificada. Após o teste elétrico, as telas que não atendem aos padrões são removidas para evitar desperdício de materiais em estágios posteriores.

Além disso, os processos auxiliares incluem inspeção visual pós-corte e limpeza pós-afiação, que são cruciais para garantir o rigor de todo o processo de produção e a qualidade do produto final.

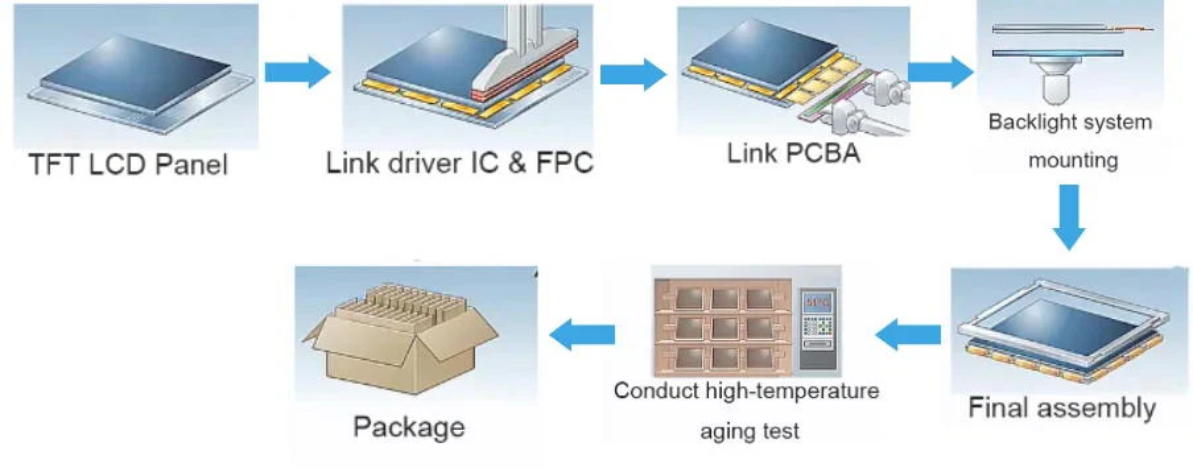

Processo de montagem do módulo de exibição TFT

A montagem de módulos de display TFT (Thin Film Transistor) envolve várias etapas principais:

1. Ligação COG e FPC

- A ligação COG (Chip On Glass) e FPC (Flexible Printed Circuit) são métodos para conectar circuitos.

- Processo: Um conjunto de eletrodos é formado no substrato de vidro, que é então alinhado com um conjunto correspondente no IC/FPC. Anisotropic Conductive Film (ACF) é usado para conectar cada eletrodo IC/FPC com o eletrodo de vidro.

2. Aplicando o filme polarizador

- Propósito: Como a operação do LCD depende de luz polarizada, anexar um filme polarizador é crucial. Este filme controla a luz que passa pelas células de cristal líquido para criar imagens.

3. Montagem

- Componentes: A luz de fundo, a tela, a placa de circuito de controle e outros elementos, como telas sensíveis ao toque, são reunidos para formar um módulo de exibição completo.

- Procedimento: Esta etapa normalmente é realizada manualmente por técnicos qualificados que garantem a qualidade dos módulos montados.

Esses processos são fundamentais para a produção de módulos de tela TFT de alta qualidade.

Processos auxiliares na montagem do módulo de display TFT

Além dos processos principais, o segmento de módulos inclui vários processos auxiliares para garantir a funcionalidade e a confiabilidade dos módulos de exibição TFT:

1. Corte a laser e medição elétrica pós-corte

- Os componentes são cortados com precisão usando um laser, seguidos de testes elétricos para garantir que atendam às especificações exigidas.

2. Medição elétrica de ligação e pós-ligação

- Testes elétricos são realizados após os processos de ligação COG e FPC para verificar a integridade dessas conexões.

3. Inspeção Microscópica

- Inspeções microscópicas (ou Inspeção Óptica Automatizada (AOI) para colagem de FPC) são realizadas após o corte e colagem a laser para verificar se há defeitos ou problemas.

4. Teste de resistência à descamação

- Testes de resistência ao descascamento são realizados após a colagem IC e a colagem FPC para avaliar a durabilidade das colagens.

5. Envelhecimento após a montagem

- Os módulos montados passam por um processo de envelhecimento com aplicação de energia para garantir confiabilidade a longo prazo.

6. Embalagem e Envio

- Depois que os módulos passam por todos os testes e inspeções, eles são embalados e enviados ao cliente ou à próxima fase de produção.

Essas etapas garantem coletivamente a funcionalidade e a confiabilidade dos módulos de tela TFT, desde a montagem de componentes individuais até as verificações finais antes que os módulos estejam prontos para distribuição.

Vantagens do modo de exibição TN

Tempo de resposta rápido: os monitores TN oferecem tempos de resposta rápidos, geralmente variando de 1 a 5 milissegundos, o que os torna adequados para exibir imagens que mudam rapidamente, como jogos e vídeos.

1. Baixo custo:Devido aos processos de produção maduros, os displays TN têm custos de fabricação mais baixos, o que os torna ideais para produção em massa e opções econômicas.

2. Baixo consumo de energia:Os monitores TN consomem relativamente pouca energia, contribuindo para uma maior duração da bateria em dispositivos portáteis, como laptops e tablets.

3. Ampla disponibilidade:A tecnologia TN é amplamente adotada, facilitando a localização de peças de reposição e suporte.

4. Fabricação Simples:A simplicidade da tecnologia TN significa que ela é mais fácil de fabricar em comparação com tecnologias de exibição mais avançadas, o que se traduz em economia de custos para os consumidores.

5. Texto claro e brilhante:Os monitores TN são conhecidos por seu texto claro e brilhante, o que os torna adequados para aplicações de escritório e centradas em documentos.

6. Confiabilidade:Os monitores TN são geralmente confiáveis e têm uma vida útil longa, o que é benéfico para empresas e indivíduos que buscam monitores duráveis.

Essas vantagens fazem dos monitores TN uma escolha popular para uma ampla gama de aplicações, desde monitores econômicos até laptops e outros dispositivos portáteis.

Desvantagens do modo de exibição TN

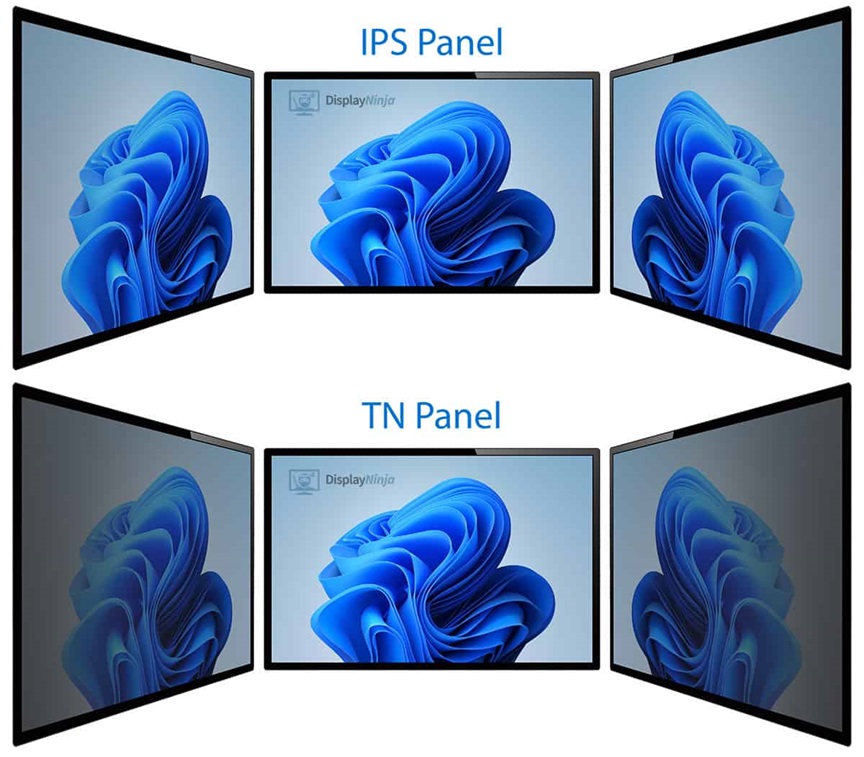

1. Ângulo de visão estreito:Os displays TN têm um ângulo de visão estreito, tipicamente em torno de 160 graus. Quando vistos de lado, a qualidade da imagem diminui significativamente, afetando a experiência geral de visualização.

2. Reprodução limitada de cores:Os monitores TN têm capacidades limitadas de reprodução de cores, resultando em cores menos vibrantes e menos precisas em comparação com tecnologias de exibição mais avançadas.

3. Menor taxa de contraste:Os monitores TN geralmente têm uma taxa de contraste menor, o que significa que os pretos parecem menos profundos e os brancos são menos brilhantes, resultando em uma qualidade de imagem menos vívida.

4. Mudança de imagem:Devido aos ângulos de visão estreitos, os monitores TN podem apresentar mudança de cor ou inversão quando vistos de ângulos diferentes, o que pode causar distração.

5. Desempenho limitado em escala de cinza:Os monitores TN geralmente apresentam dificuldades com o desempenho em escala de cinza, o que pode afetar a qualidade de imagens e textos monocromáticos.

6. Suporte HDR limitado:Conteúdo de alta faixa dinâmica (HDR) não é bem suportado em monitores TN, limitando a capacidade do monitor de mostrar toda a gama de brilho e detalhes de cor presentes no conteúdo HDR.

7. Opções limitadas de personalização:Os monitores TN geralmente não possuem configurações avançadas e opções de personalização disponíveis em tecnologias de monitores de ponta, o que pode limitar o controle do usuário sobre a qualidade da imagem.

Essas desvantagens podem afetar a experiência geral de visualização, principalmente para usuários que exigem recursos visuais de alta qualidade, como designers gráficos, fotógrafos e jogadores.

Aplicações do modo de exibição TN

1. Eletrônicos de consumo:Devido ao seu baixo custo e tempos de resposta rápidos, os monitores TN são amplamente utilizados em eletrônicos de consumo, como laptops, monitores de mesa e monitores de jogos.

2. Equipamentos Industriais:Em sistemas de controle industrial, os displays TN são preferidos por sua resposta rápida e baixo consumo de energia, tornando-os adequados para aplicações de monitoramento e controle em tempo real.

3. Dispositivos médicos:Dispositivos médicos portáteis geralmente incorporam displays TN para leitura rápida de dados e recursos de exibição, permitindo monitoramento e diagnóstico eficientes do paciente.

4. Sistemas de ponto de venda (POS):Os displays TN são comumente encontrados em sistemas POS, onde sua confiabilidade e custo-benefício são vantajosos.

5. Ferramentas educacionais:Em ambientes educacionais, os monitores TN são usados em quadros brancos interativos e dispositivos de alunos, fornecendo uma solução econômica para ferramentas de aprendizagem.

6. Sistemas de Transporte:Os displays TN são utilizados em aplicações de transporte, como painéis de veículos e sistemas de navegação, onde seu baixo consumo de energia e durabilidade são benéficos.

Essas aplicações aproveitam os pontos fortes dos monitores TN, tornando-os uma escolha versátil e prática em vários setores.

Últimos artigos

-

Por que as telas AMOLED de 1 a 2 polegadas são essenciais para AR/XR em 2025

Por que as telas AMOLED de 1 a 2 polegadas estão se tornando essenciais no boom da AR/XR (Análise do setor para 2025)

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Displays LCD de barra esticada para varejo: aumente as vendas e o engajamento em supermercados

Descubra como os displays LCD de barra esticada melhoram o marketing nas prateleiras dos supermercados, impulsionam as vendas e reduzem

-

Stretched LCD Solutions for Restaurants and Hospitality Venues

Os LCDs esticados oferecem telas elegantes e de alto brilho, perfeitas para cardápios de restaurantes e serviços de hospitalidade