Wyświetlacze TFT-LCD stały się główną technologią wyświetlaczy płaskich, stopniowo zastępując tradycyjne wyświetlacze z lampą elektronopromieniową (CRT). Są szeroko stosowane w telewizorach, monitorach stacjonarnych, laptopach, systemach nawigacji samochodowej, konsolach do gier, PDA, aparatach cyfrowych, kamerach i smartfonach.

Technologia TFT-LCD powstała pod koniec lat 70. XX wieku, początkowo wykorzystując złożone materiały półprzewodnikowe, takie jak CdSe. Jednak wyzwania związane z kontrolowaniem składu chemicznego podczas produkcji doprowadziły do powszechnego stosowania półprzewodników na bazie krzemu w produkcji na dużą skalę, szczególnie w przemyśle TFT-LCD.

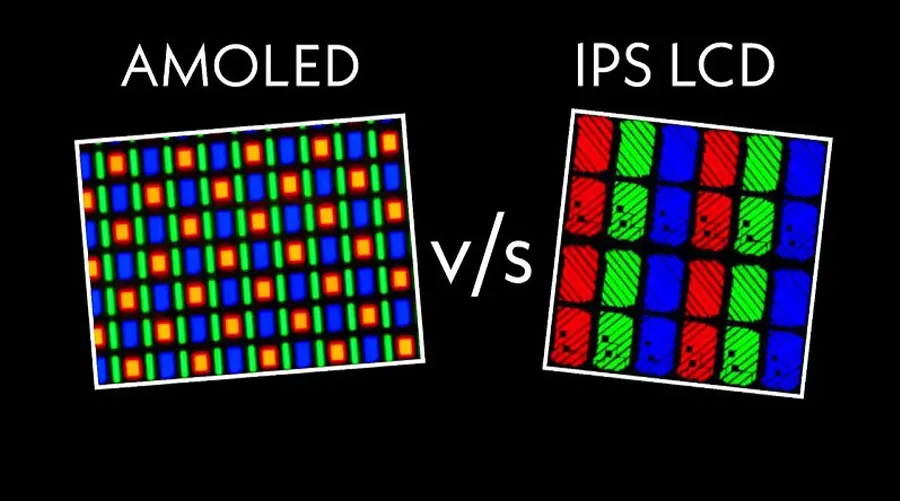

Większość dzisiejszych wyświetlaczy LCD wykorzystuje podłoża szklane, a ze względu na ograniczenia temperatur przetwarzania, technologie krzemu amorficznego (a-Si) i polisilikonu niskotemperaturowego (LTPS) są powszechnie stosowane do produkcji TFT. Wraz ze wzrostem zapotrzebowania na wyświetlacze TFT-LCD wzrasta również zapotrzebowanie na ulepszone właściwości wyświetlania. Aby sprostać tym wymaganiom, opracowano różne tryby wyświetlania, w tym IPS (In-Plane Switching) i MVA/PVA (Multi-domain Vertical Alignment/Patterned Vertical Alignment).

Jednak ze względu na zakres i praktyczne zastosowanie, niniejsza dyskusja skupia się konkretnie na trybie TN (Twisted Nematic), który jest jednym z najpopularniejszych trybów wyświetlania w technologii TFT-LCD.

Struktura wyświetlacza TFT LCD (typ TN)

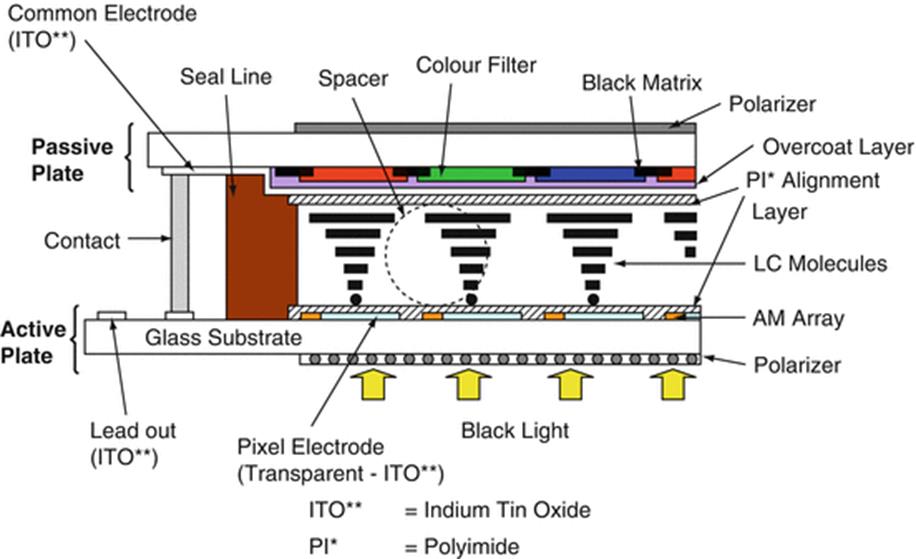

Moduł wyświetlacza TFT-LCD zazwyczaj składa się z kilku kluczowych komponentów: panelu ciekłokrystalicznego (Panel), jednostki podświetlającej i zewnętrznych obwodów sterujących. Sam panel ciekłokrystaliczny składa się z dwóch szklanych podłoży, pomiędzy którymi znajduje się warstwa ciekłych kryształów, wraz z polaryzatorami umieszczonymi po obu stronach panelu.

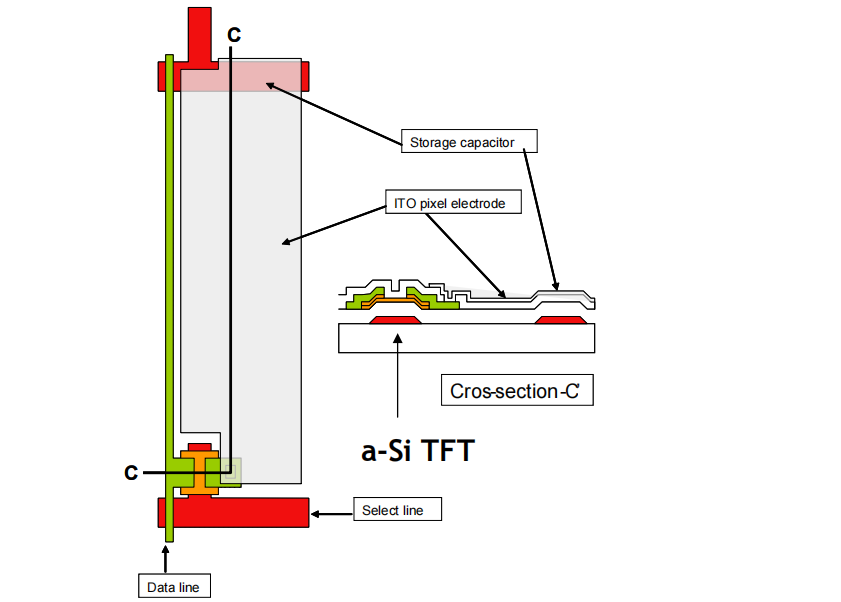

Jedno z podłoży szklanych zawiera filtr kolorów (CF) do wyświetlania kolorów, natomiast drugie podłoże zawiera aktywną matrycę cienkowarstwowych tranzystorów (TFT Array) do sterowania pikselami.

Porozmawiajmy o tym, jak powstaje ekran wyświetlacza TFT LCD

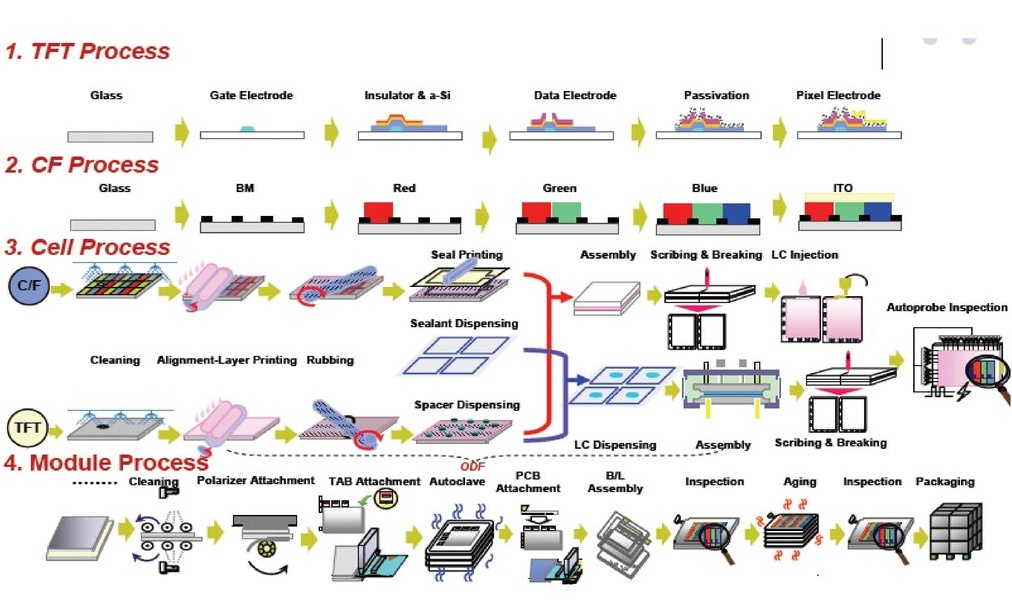

Produkcja panelu wyświetlacza TFT (Thin Film Transistor) może być podzielona na cztery główne etapy: TFT, CF (Color Filter), Cell i Module. Każdy etap obejmuje określone procesy w celu stworzenia produktu końcowego.

1.Scena matrycowa (TFT):

jaRozpoczyna się od włożenia białego szklanego podłoża.

jaKończy się wykonaniem obwodu elektrycznego na podłożu.

2. Etap filtra kolorów (CF):

jaRozpoczyna się od włożenia białego szklanego podłoża.

jaKończy się uzupełnieniem czarnej matrycy, filtrami kolorów RGB i powłoką ITO (tlenek indu i cyny).

3. Etap komórkowy:

jaPolega na wyrównaniu i połączeniu podłoża TFT z podłożem CF po obróbce orientacyjnej.

jaCałość uzupełnia cięcie połączonych paneli na pojedyncze elementy i przymocowanie arkuszy polaryzacyjnych.

4. Etap modułowy:

jaZaczynamy od panelu LCD.

jaKończy się montażem obwodów sterujących w celu utworzenia kompletnego modułu wyświetlacza.

Scena matrycowa (TFT)

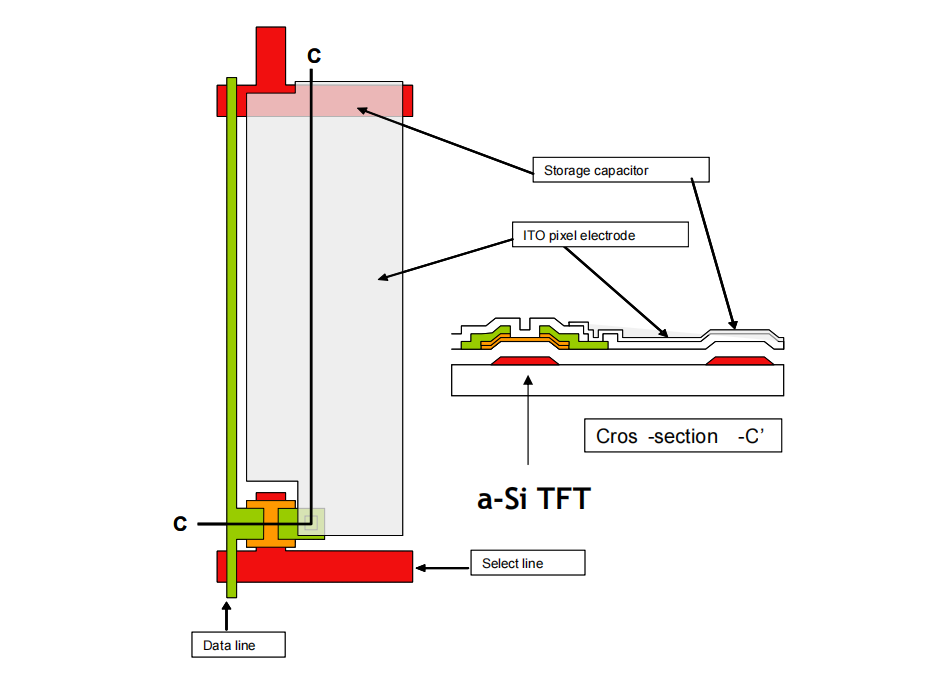

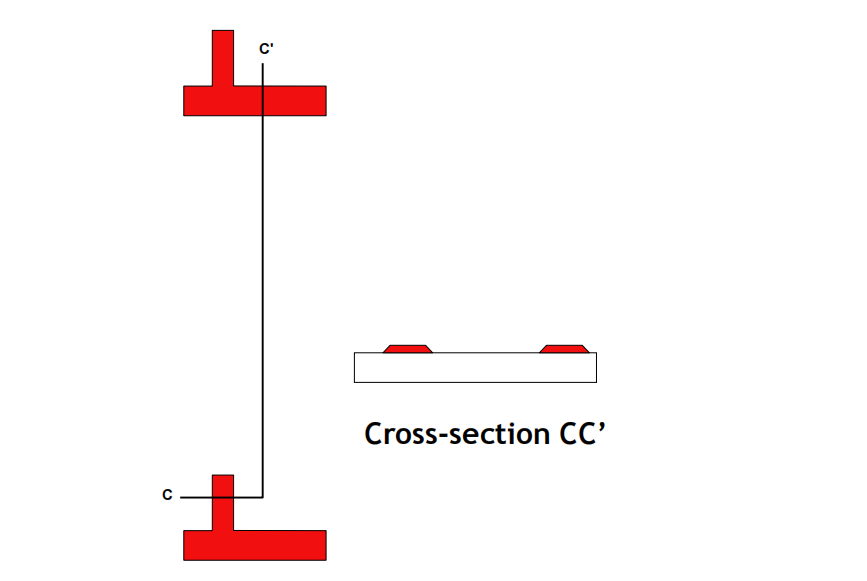

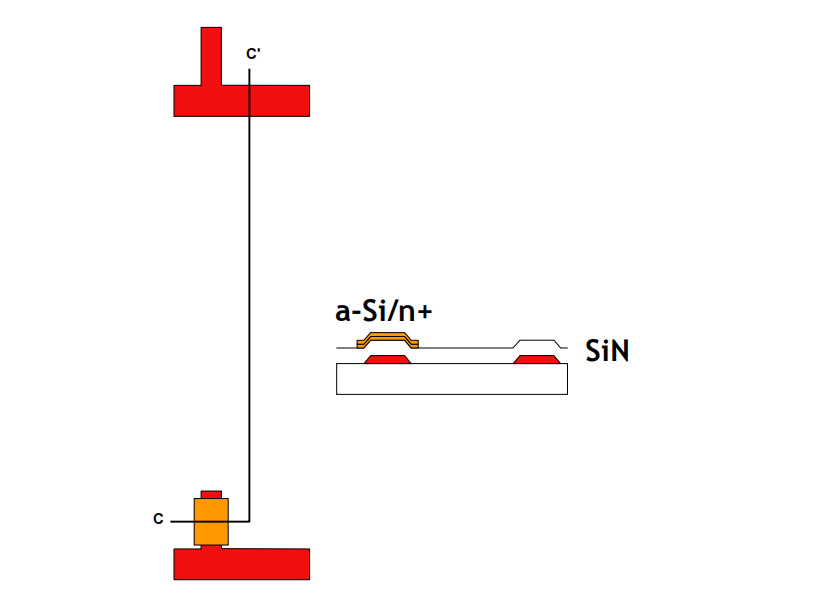

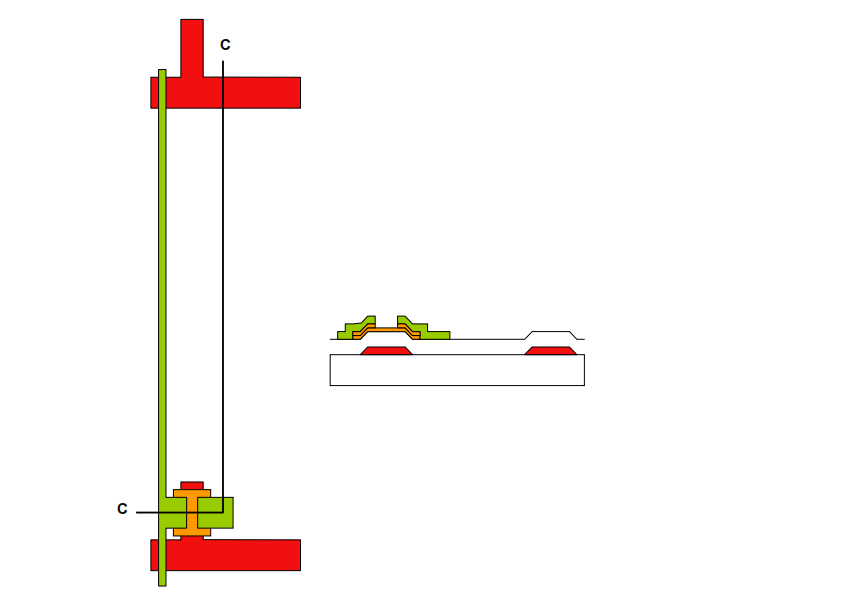

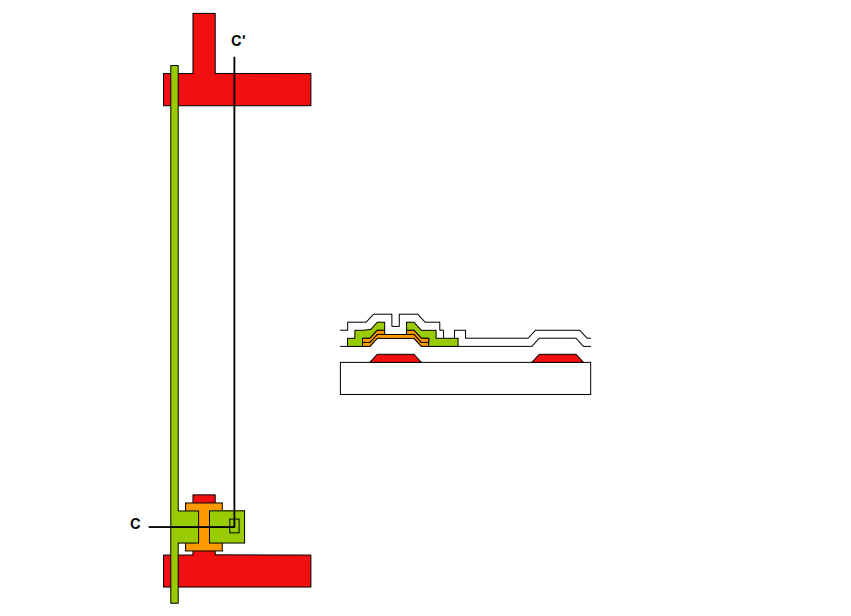

Etap matrycowy obejmuje przede wszystkim następujące kroki: formowanie elektrody bramkowej i linii skanujących, osadzanie izolatora bramki i wysp z amorficznego krzemu, tworzenie elektrod źródłowych i drenażowych (S/D) wraz z elektrodami danych i obszarem kanału, osadzanie ochronnej warstwy izolacyjnej (pasywacja) i tworzenie otworów przelotowych, a na koniec formowanie przezroczystych elektrod pikselowych (ITO).

Tworzenie Bramy i Linii Skanujących

Proces formowania linii bramkowych i skanujących rozpoczyna się od wstępnego i wstępnego czyszczenia podłoża szklanego, po którym następuje rozpylanie metalu w celu osadzenia materiału bramkowego. Następnie podłoże przechodzi wstępne czyszczenie, przygotowanie do powlekania i wstępne wypalanie. Następnie nakładana jest warstwa fotorezystu, po której następuje wypalanie po powlekaniu, naświetlanie przez maskę i wywoływanie odsłoniętego fotorezystu. Po wypalaniu po wywołaniu podłoże przechodzi automatyczną kontrolę optyczną (AOI) pod kątem defektów, trawienie na mokro w celu usunięcia niepożądanego materiału, usuwanie pozostałego fotorezystu i czyszczenie po usunięciu. Na koniec podłoże jest ponownie sprawdzane przy użyciu AOI w celu zapewnienia jakości. Po zakończeniu tych procesów linie skanujące i elektrody bramkowe są formowane na podłożu szklanym. Powstały wzór pokazano na poniższym rysunku.

Powstawanie izolatora bramkowego i wysp krzemu amorficznego

Proces formowania izolatora bramki i wysp z amorficznego krzemu obejmuje następujące kroki: wstępne czyszczenie podłoża szklanego, osadzanie metodą PECVD (Plasma-Enhanced Chemical Vapor Deposition) trzech warstw izolatora bramki i amorficznego krzemu, wstępne czyszczenie powłoki przed nałożeniem fotorezystu, wstępne wypalanie, nakładanie fotorezystu, wypalanie po nałożeniu, naświetlanie przez fotomaskę, wywoływanie, wypalanie po wywoływaniu i automatyczna kontrola optyczna (AOI) w celu wykrycia defektów. Następnie proces jest kontynuowany poprzez suche trawienie w celu usunięcia niepożądanego materiału, usuwanie pozostałego fotorezystu, czyszczenie po usunięciu i ostateczną kontrolę AOI w celu zapewnienia jakości. Po zakończeniu tych procesów izolator bramki i wyspy z amorficznego krzemu są pomyślnie formowane na podłożu szklanym.

Tworzenie elektrod źródłowych i odpływowych (S/D), elektrod danych i kanałów

Proces formowania elektrod źródłowych i odpływowych (S/D), elektrod danych i kanału obejmuje następujące kroki: wstępne czyszczenie podłoża szklanego, rozpylanie metalu w celu nałożenia warstwy S/D, wstępne czyszczenie powłoki przed nałożeniem fotorezystu, wstępne wypalanie, nakładanie fotorezystu, wypalanie po nałożeniu, naświetlanie przez fotomaskę, wywoływanie, wypalanie po wywoływaniu i automatyczna kontrola optyczna (AOI) w celu wykrycia defektów. Następnie proces jest kontynuowany poprzez mokre trawienie w celu zdefiniowania elektrod S/D, suche trawienie w celu utworzenia kanału, usuwanie pozostałego fotorezystu, czyszczenie po usunięciu i ostateczną kontrolę AOI w celu zapewnienia jakości. Po zakończeniu tych procesów elektrody źródłowe i odpływowe, elektrody danych i kanał są pomyślnie formowane na podłożu szklanym, kończąc strukturę TFT.

Tworzenie warstwy ochronnej izolacji (pasywacja) i przelotek

Proces formowania ochronnej warstwy izolacyjnej (pasywacja) i przelotek obejmuje następujące kroki: wstępne czyszczenie podłoża szklanego, osadzanie PECVD (Plasma-Enhanced Chemical Vapor Deposition) warstwy pasywacyjnej, wstępne czyszczenie powłoki przed nałożeniem fotorezystu, wstępne wypalanie, powlekanie fotorezystu, wypalanie po powlekaniu, naświetlanie przez fotomaskę, wywoływanie, wypalanie po wywoływaniu i automatyczna kontrola optyczna (AOI) w celu wykrycia defektów. Następnie proces jest kontynuowany poprzez suche trawienie w celu uformowania przelotek, usuwanie pozostałego fotorezystu, czyszczenie po usunięciu i ostateczną kontrolę AOI w celu zapewnienia jakości. Po zakończeniu tych procesów ochronna warstwa izolacyjna i przelotki są pomyślnie formowane na podłożu szklanym, co kończy strukturę TFT.

Tworzenie przezroczystych elektrod pikselowych (ITO)

Proces formowania przezroczystych elektrod pikselowych (ITO) obejmuje następujące kroki: wstępne czyszczenie podłoża szklanego, natryskiwanie warstwy ITO, wstępne czyszczenie powłoki przed nałożeniem fotorezystu, wstępne wypalanie, nakładanie fotorezystu, wypalanie po nałożeniu, naświetlanie przez fotomaskę, wywoływanie, wypalanie po wywołaniu i automatyczna kontrola optyczna (AOI) w celu wykrycia defektów. Następnie proces jest kontynuowany poprzez trawienie na mokro w celu zdefiniowania elektrod ITO, usuwanie pozostałego fotorezystu, czyszczenie po usunięciu i końcową kontrolę AOI w celu zapewnienia jakości. Po zakończeniu tych procesów przezroczyste elektrody pikselowe są pomyślnie formowane na podłożu szklanym, co kończy proces wytwarzania matrycy.

Etap filtra kolorów (CF)

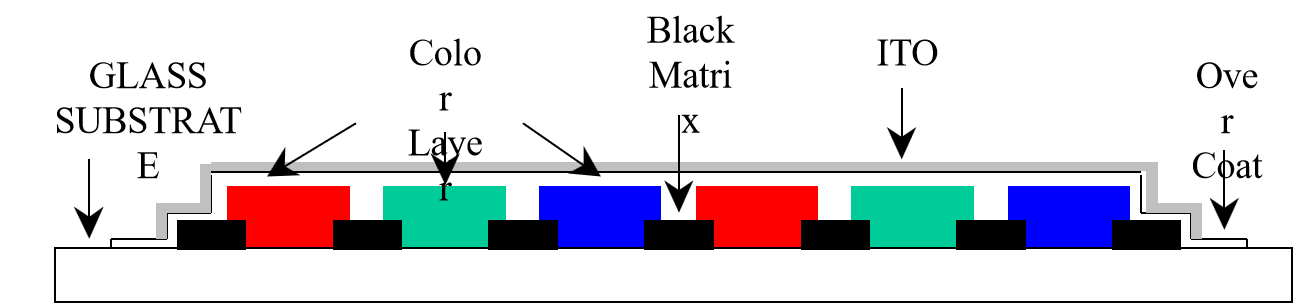

Filtr kolorów (CF) jest krytycznym elementem paneli TFT-LCD (Thin-Film Transistor Liquid Crystal Display), niezbędnym do generowania żywych kolorowych obrazów. Składa się z sekwencji czerwonych, zielonych i niebieskich pikseli, które łączą się, aby wytworzyć pełne spektrum kolorów na wyświetlaczu. Poniżej znajduje się szczegółowy przegląd struktury i procesu wytwarzania filtra kolorów:Struktura filtra kolorów

Filtr kolorów zazwyczaj składa się z wielu warstw, z których każda pełni odrębną funkcję:

1.Podłoże szklane:

Podstawowa warstwa bazowa zapewniająca wsparcie mechaniczne.

2.Czarna matryca (BM):

Wykonany z materiału pochłaniającego światło, wyodrębnia każdy piksel i minimalizuje międzypikselowe przecieki światła, co poprawia kontrast.

3. Warstwy żywicy kolorowej:

Prawdziwe filtry w kolorze czerwonym, zielonym i niebieskim, które określają kolory pikseli, są wykonane z barwionej, przezroczystej żywicy.

4. Warstwa wierzchnia (OC):

Warstwa ochronna nakładana na żywice kolorowe, wyrównuje powierzchnię i chroni filtry przed uszkodzeniami fizycznymi i chemicznymi.

5. Elektroda ITO (tlenek indu i cyny):

Przezroczysta warstwa przewodząca, dzięki której panel może działać jak elektroda, regulując ilość przechodzącego przez niego światła.

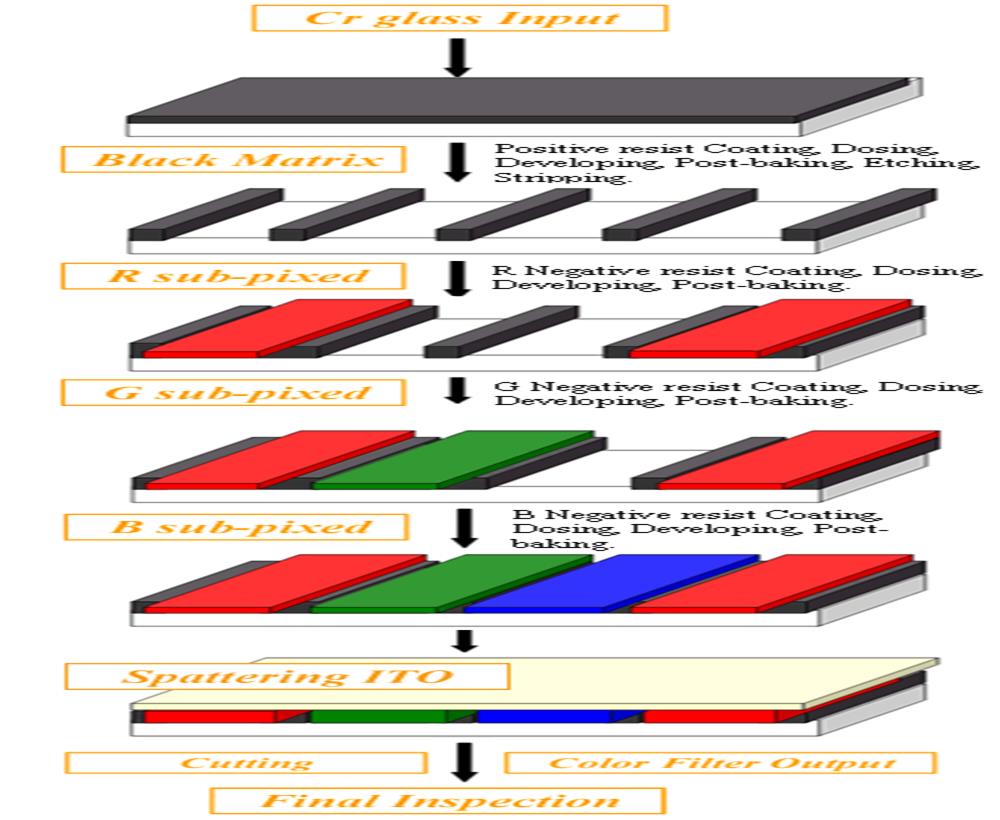

Proces produkcji filtra koloru

jaTworzenie filtra kolorów wymaga wykonania kilku precyzyjnych kroków, często wykorzystujących techniki fotolitograficzne podobne do tych stosowanych w produkcji półprzewodników:

1. Przygotowanie podłoża:

jaDokładne oczyszczenie podłoża szklanego w celu usunięcia zanieczyszczeń, które mogłyby obniżyć jakość szkła węglowego.

2. Formacja czarnej matrycy:

jaNakładając warstwę fotorezystu na oczyszczone podłoże, fotolitografia jest wykorzystywana do zarysowania wzoru BM. Po naświetleniu obszary nierozwinięte są ujawniane i wypełniane czarnym pigmentem, a następnie utwardzane.

3. Aplikacja żywicy kolorowej:

jaKolejne nakładanie żywic w kolorze czerwonym, zielonym i niebieskim w granicach BM przy użyciu odrębnego procesu fotolitografii dla każdej warstwy koloru. Po powlekaniu i naświetlaniu obszary bez fotorezystu są wywoływane i wypełniane żywicą, a następnie utwardzane.

4. Nakładanie warstwy wierzchniej:

jaWarstwa OC jest nakładana na żywicę w celu jej ochrony i uzyskania gładkiej powierzchni do późniejszego osadzania elektrod ITO.

5. Osadzanie elektrod ITO:

jaPrzezroczysta elektroda ITO jest nanoszona na warstwę OC metodą rozpylania jonowego, a następnie formowana w celu ustrukturyzowania architektury elektrody.

6. Kontrola i testowanie:

jaSkrupulatne kontrole i testy w trakcie produkcji zapewniają jakość CF. Dokładnie badane są takie wskaźniki, jak wierność kolorów, jednorodność i poziomy defektów.

7.Integracja:

jaPo przeprowadzeniu kontroli jakości filtr kolorów jest precyzyjnie wyrównany i laminowany ze składnikami panelu TFT-LCD, takimi jak matryca TFT i warstwa ciekłokrystaliczna.

Produkcja filtra kolorów jest efektem delikatnego współdziałania inżynierii chemicznej i precyzyjnej fotolitografii, co ma kluczowe znaczenie dla uzyskania żywych kolorów widocznych na ekranach TFT-LCD.

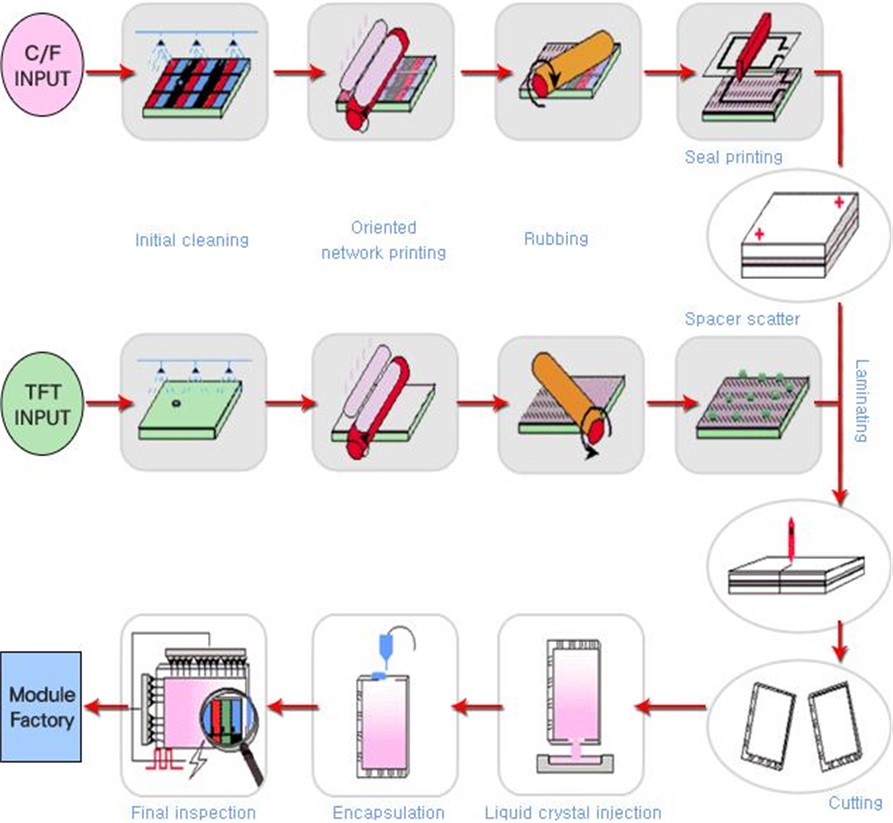

Etap komórkowy

Proces produkcyjny w ramach aspektu „komórki” wyświetlacza TFT można podzielić na cztery kluczowe etapy: Wyrównanie, Boxing, Cięcie i Mocowanie Polaryzatora. Cele i podstawowe procedury tych etapów podsumowano następująco:

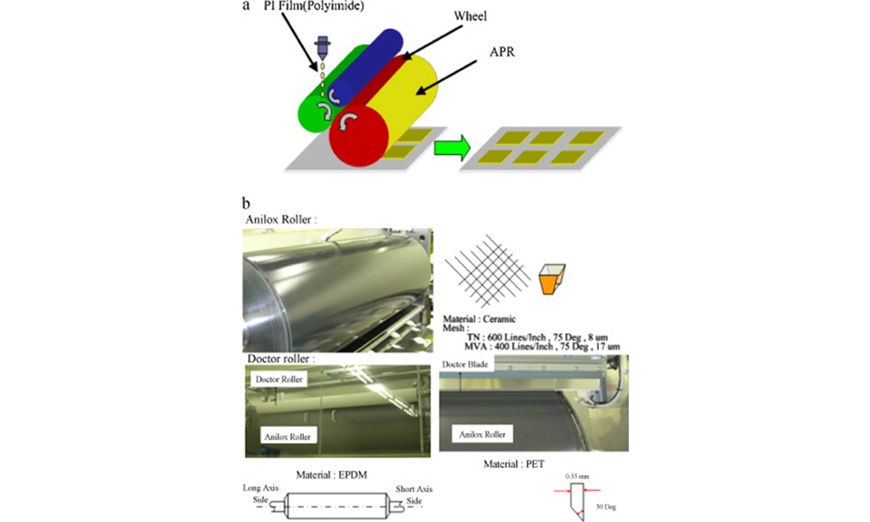

Drukowanie PI (poliimidowe)

Poliimid (PI) to wysokowydajny, przezroczysty organiczny materiał polimerowy, który po nałożeniu i wypaleniu mocno przylega do powierzchni podłoży CF i TFT. Powłoka PI wykorzystuje specjalistyczną technikę druku wklęsłego. Oprócz podstawowego procesu druku wklęsłego druk PI obejmuje kilka procesów pomocniczych, w tym czyszczenie podłoża, wstępne wypalanie, automatyczną inspekcję optyczną i utwardzanie. W razie potrzeby istnieje również proces przeróbki PI.

1. Czyszczenie przed PI:

Dokładnie oczyść podłoże, aby mieć pewność, że jest wolne od kurzu, tłuszczu i innych zanieczyszczeń, przygotowując je do kolejnych kroków.

2.Drukowanie PI:

Nałóż materiał PI (poliimid) na podłoże, podobnie jak drukujesz wzór na papierze, ale użyj specjalnego materiału, który tworzy warstwę ochronną.

3. Wstępne pieczenie:

Wstępna faza wypiekania, która częściowo suszy warstwę PI, aby zapewnić odpowiednią przyczepność do podłoża.

4.Kontrola PI:

Dokładne obejrzenie warstw zadruku pod kątem smug, nierówności lub wad, podobnie jak w przypadku sprawdzania niedoskonałości pomalowanej ściany.

5. Przeróbka PI:

Jeżeli w trakcie inspekcji zostaną zidentyfikowane jakiekolwiek problemy, ten etap polega na skorygowaniu niedoskonałości, co można porównać do wymazywania błędów na szkicu.

6. Utwardzanie PI:

Warstwa PI jest całkowicie utwardzana w procesie wypalania, co czyni ją mocną i trwałą, podobnie jak glina jest utwardzana w piecu.

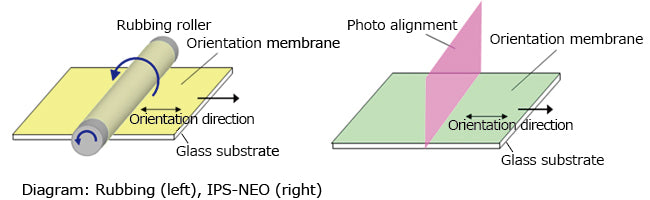

Proces pocierania

Proces tarcia składa się z trzech głównych etapów: czyszczenia ultradźwiękowego (USC), wyrównania i pocierania, z dodatkowym etapem czyszczenia USC po pocieraniu. Oto szczegółowy podział:

1. Czyszczenie ultradźwiękowe (USC):

- Celem jest usunięcie kurzu i cząstek z podłoża za pomocą ultradźwiękowego urządzenia czyszczącego, które wykorzystuje fale ultradźwiękowe do dokładnego czyszczenia. Zapewnia to, że podłoże jest wolne od wszelkich zanieczyszczeń przed przejściem do następnych kroków.

2. Wyrównanie:

- Faza wyrównywania dostosowuje orientację podłoża, aby spełnić wymagania wizualne. Ten proces jest prosty, skupia się na prawidłowym ustawieniu podłoża do kolejnych zabiegów.

3. Pocieranie:

- Podczas etapu pocierania, do pocierania warstwy PI używa się aksamitnej szmatki. Działanie to wyrównuje łańcuchy boczne PI w jednolitym kierunku, organizując strukturę molekularną w celu uzyskania pożądanych właściwości powierzchni.

4. Czyszczenie ultradźwiękowe po pocieraniu (USC):

- Po pocieraniu podłoże może mieć cząstki stałe lub pozostałości. Czyszczenie USC po pocieraniu usuwa te pozostałości, zapewniając nieskazitelną czystość powierzchni podłoża. Ten krok jest krytyczny dla utrzymania jakości produktu końcowego, ponieważ wykorzystuje fale ultradźwiękowe do usuwania wszelkich cząstek lub pozostałości przyklejonych podczas procesu pocierania.

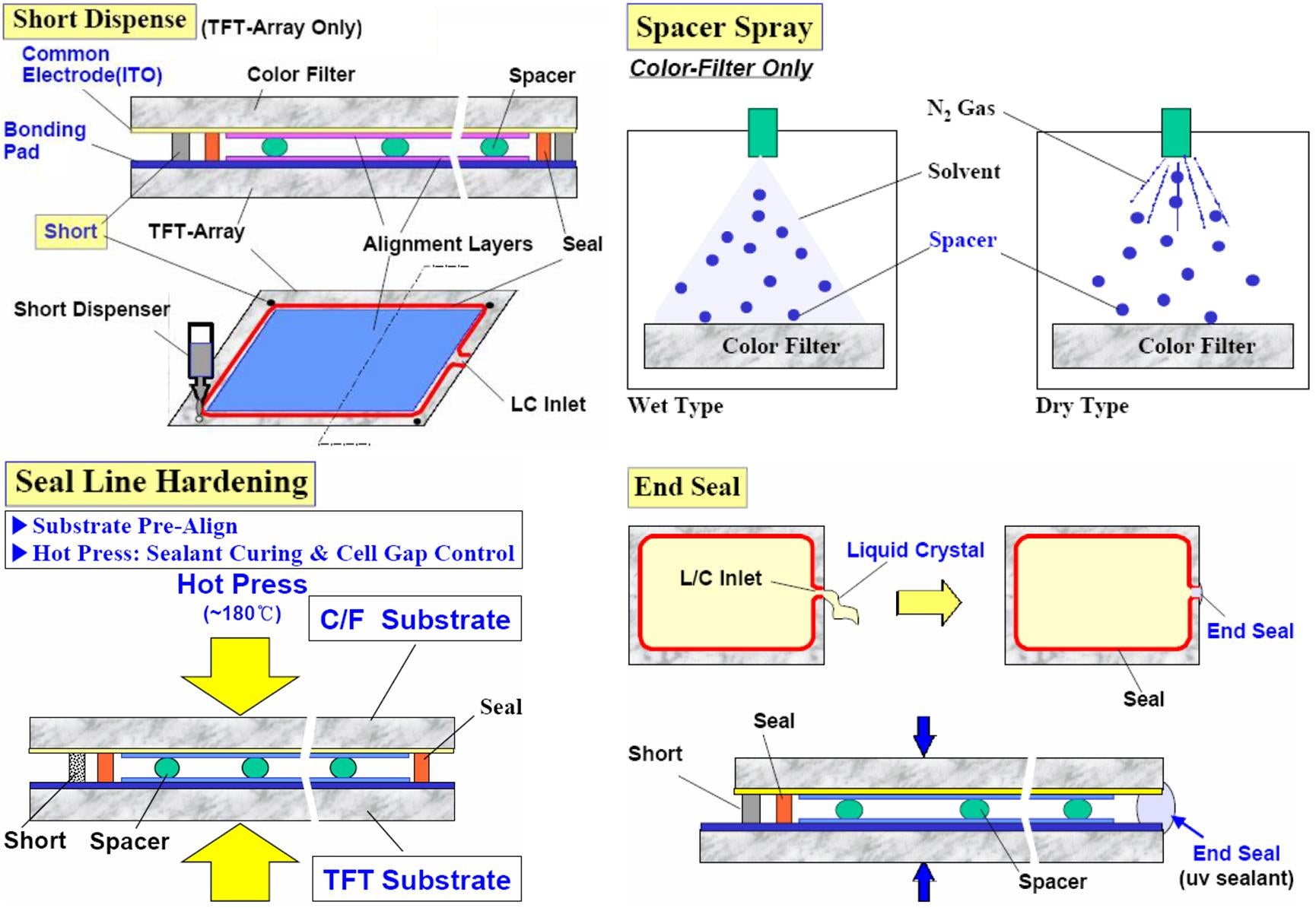

Proces kapsułkowania ODF (One Drop Fill)

W procesie produkcyjnym TFT-LCD „proces montażu ogniw” jest krytycznym etapem, który obejmuje ścisłe połączenie filtra koloru (CF) i podłoża szklanego TFT, wypełnienie szczeliny (powszechnie nazywanej „ogniwem”) między dwoma podłożami szklanymi ciekłym kryształem i precyzyjną kontrolę grubości ogniwa. Tradycyjna metoda montażu ogniw obejmuje najpierw utworzenie pustego ogniwa, a następnie wstrzyknięcie ciekłego kryształu. Natomiast technologia One Drop Fill (ODF) obejmuje początkowo upuszczenie ciekłego kryształu na podłoże szklane TFT lub CF, a następnie połączenie dwóch podłoży w środowisku próżniowym i ukończenie montażu ogniwa przy użyciu światła ultrafioletowego (UV) i technik utwardzania termicznego.

Proces montażu ogniw ODF dzieli się zasadniczo na pięć głównych etapów:

1. Aplikacja uszczelniacza i pasty srebrnej:

- Klej utwardzany promieniami UV jest stosowany jako uszczelniacz, nakładany wzdłuż krawędzi podłoży szklanych CF i TFT, aby zapewnić, że oba podłoża są mocno połączone i określić grubość ogniwa. Jednocześnie nałożenie pasty srebrnej służy do łączenia wspólnych elektrod na CF i TFT, aby zapewnić łączność elektryczną.

2. Powłoka ciekłokrystaliczna:

- Materiał ciekłokrystaliczny jest nanoszony na podłoże TFT, które zostało już pokryte uszczelniaczem. Materiał ciekłokrystaliczny odgrywa kluczową rolę w procesie wyświetlania; dostosowuje stan przechodzącego światła, zmieniając jego układ, kontrolując w ten sposób kolor i jasność pikseli.

3. Spajanie próżniowe:

- Podłoże CF, które zostało pokryte uszczelniaczem, pastą srebrną i ciekłym kryształem, jest łączone z podłożem TFT w środowisku próżniowym. Ten krok pomaga zapobiegać tworzeniu się pęcherzyków i zapewnia ścisłe, bezszczelinowe połączenie między dwoma podłożami.

4. Utwardzanie promieniami ultrafioletowymi (UV):

- Aby zapobiec uszkodzeniu ciekłego kryształu, stosuje się folię chroniącą przed światłem, aby pokryć wrażliwe obszary, a następnie naświetla się sklejone podłoża światłem ultrafioletowym. Proces ten umożliwia szybkie utwardzenie uszczelniacza i pasty srebrnej oraz utworzenie mocnego wiązania.

5. Utwardzanie termiczne:

- Po zakończeniu utwardzania UV podłoża przechodzą proces termiczny w celu dalszego wzmocnienia przyczepności uszczelniacza. Ten krok jest szczególnie ukierunkowany na obszary, do których światło UV nie dociera w pełni, takie jak obszary pod przewodami, zapewniając dokładne utwardzenie tych części.

Ponadto, oprócz tych czterech głównych przepływów procesowych, montaż ogniw ODF obejmuje również pewne procesy pomocnicze, takie jak czyszczenie przed nałożeniem materiału podkładki, przeróbka materiału podkładki, czyszczenie na sucho USC przed nałożeniem uszczelniacza i ciekłego kryształu, automatyczna kontrola optyczna po nałożeniu uszczelniacza i kontrola wizualna, a także wykrywanie grubości ogniwa i przesunięcia po utwardzeniu uszczelniacza. Chociaż te kroki są pomocnicze, odgrywają one kluczową rolę w zapewnieniu rygoru całego procesu produkcyjnego i jakości produktu końcowego.

Cięcie, krawędziowanie i proces pomiaru elektrycznego

1. Cięcie:

- Ze względu na określony rozmiar podłoża szklanego i różnorodność rozmiarów produktów, wiele komórek produktu jest rozmieszczonych na jednym podłożu szklanym. Cięcie odbywa się poprzez przesuwanie tarczy diamentowej po powierzchni szkła. Dzięki postępom w technologii tarcz tnących, technika ta tworzy teraz bardzo głęboki ślad cięcia, eliminując potrzebę odklejania.

2. Krawędź:

- Po pocięciu szkła na pojedyncze sita, krawędzie każdego sita mają wiele drobnych pęknięć. Aby zapobiec pęknięciom spowodowanym przez zderzenia podczas późniejszego przenoszenia, konieczne jest obróbka krawędzi.

3. Pomiary elektryczne:

- Pomiar elektryczny to pomocniczy proces stosowany wielokrotnie w trakcie produkcji, ale jest on szczególnie istotny, ponieważ jest to pierwszy raz, gdy elektryczność jest stosowana do testowania wydajności wyświetlacza LCD. Zasada testowania jest prosta: należy podać elektryczność do poszczególnych pikseli wyświetlacza i obserwować wydajność wyświetlacza komórki przez folię polaryzacyjną. Zazwyczaj krótki pręt używany do testowania matrycy jest naelektryzowany. Po testach elektrycznych ekrany, które nie spełniają norm, są usuwane, aby zapobiec marnowaniu materiałów na późniejszych etapach.

Ponadto procesy pomocnicze obejmują wizualną kontrolę po cięciu oraz czyszczenie krawędzi, które są kluczowe dla zapewnienia rygorystycznego przebiegu całego procesu produkcyjnego i jakości produktu końcowego.

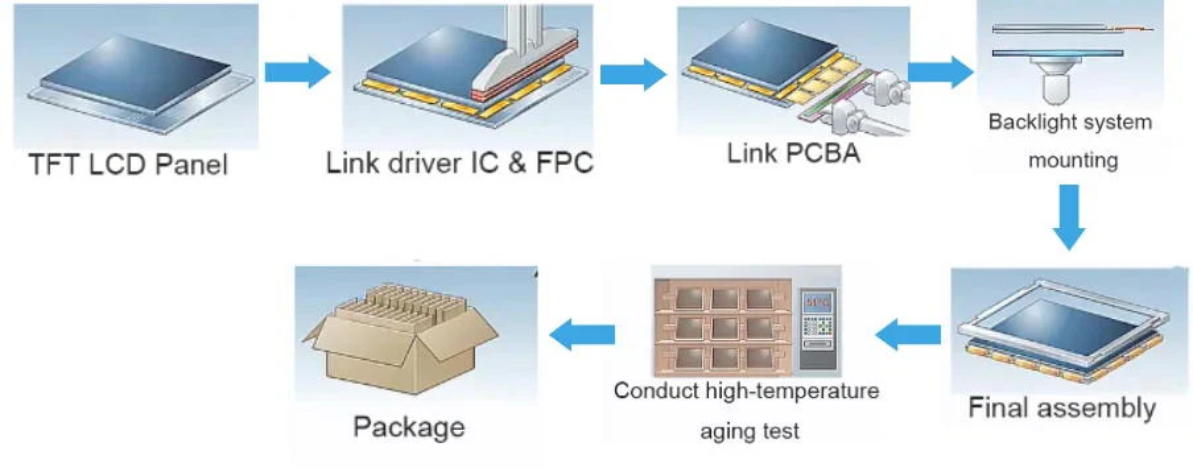

Proces montażu modułu wyświetlacza TFT

Montaż modułów wyświetlaczy TFT (Thin Film Transistor) obejmuje kilka kluczowych kroków:

1. Wiązanie COG i FPC

- Metody łączenia obwodów to COG (Chip On Glass) i FPC (Flexible Printed Circuit).

- Proces: Na szklanym podłożu formowana jest matryca elektrod, która następnie jest wyrównywana z odpowiadającą jej matrycą na IC/FPC. Do połączenia każdej elektrody IC/FPC z elektrodą szklaną używana jest anizotropowa folia przewodząca (ACF).

2. Nakładanie folii polaryzacyjnej

- Cel: Ponieważ działanie LCD opiera się na spolaryzowanym świetle, przymocowanie folii polaryzacyjnej jest kluczowe. Ta folia kontroluje światło przechodzące przez komórki ciekłokrystaliczne, aby tworzyć obrazy.

3. Montaż

- Komponenty: Podświetlenie, ekran, płytka sterująca i inne elementy, takie jak ekrany dotykowe, są łączone w celu utworzenia kompletnego modułu wyświetlacza.

- Procedura: Ten etap jest zazwyczaj wykonywany ręcznie przez wykwalifikowanych techników, którzy odpowiadają za jakość zmontowanych modułów.

Procesy te mają kluczowe znaczenie w produkcji wysokiej jakości modułów wyświetlaczy TFT.

Procesy pomocnicze w montażu modułu wyświetlacza TFT

Oprócz procesów głównych, segment modułów obejmuje szereg procesów pomocniczych, które mają na celu zapewnienie funkcjonalności i niezawodności modułów wyświetlaczy TFT:

1. Cięcie laserowe i pomiary elektryczne po cięciu

- Komponenty są precyzyjnie cięte laserem, a następnie poddawane testom elektrycznym w celu sprawdzenia, czy spełniają wymagane specyfikacje.

2. Pomiary elektryczne łączenia i połączenia

- Po procesie łączenia COG i FPC przeprowadza się testy elektryczne w celu sprawdzenia integralności tych połączeń.

3. Inspekcja mikroskopowa

- Po cięciu laserowym i klejeniu przeprowadza się kontrole mikroskopowe (lub automatyczną kontrolę optyczną (AOI) w przypadku łączenia FPC), aby wykryć wszelkie wady lub problemy.

4. Test wytrzymałości na odrywanie

- Po połączeniu IC i FPC przeprowadza się testy wytrzymałości na odrywanie w celu oceny trwałości połączeń.

5. Starzenie się po montażu

- Zmontowane moduły przechodzą proces starzenia z doprowadzeniem prądu w celu zapewnienia długoterminowej niezawodności.

6. Opakowanie i wysyłka

- Gdy moduły przejdą wszystkie testy i kontrole, są pakowane i wysyłane do klienta lub do kolejnego etapu produkcji.

Etapy te łącznie zapewniają funkcjonalność i niezawodność modułów wyświetlaczy TFT — od montażu poszczególnych komponentów aż po końcowe kontrole przed przygotowaniem modułów do dystrybucji.

Zalety trybu wyświetlania TN

Krótki czas reakcji: wyświetlacze TN oferują szybki czas reakcji, wynoszący zazwyczaj od 1 do 5 milisekund, dzięki czemu nadają się do wyświetlania szybko zmieniających się obrazów, na przykład gier i filmów.

1. Niskie koszty:Dzięki dojrzałemu procesowi produkcji wyświetlacze TN charakteryzują się niższymi kosztami wytwarzania, co czyni je idealnymi do produkcji masowej i niedrogimi opcjami.

2. Niskie zużycie energii:Wyświetlacze TN zużywają stosunkowo mało energii, co pozwala na dłuższą pracę baterii w urządzeniach przenośnych, takich jak laptopy i tablety.

3. Szeroka dostępność:Technologia TN jest powszechnie stosowana, co ułatwia znalezienie części zamiennych i uzyskanie wsparcia.

4. Prosta produkcja:Prostota technologii TN oznacza, że jest ona łatwiejsza w produkcji w porównaniu do bardziej zaawansowanych technologii wyświetlania, co przekłada się na oszczędności kosztów dla konsumentów.

5. Jasny i wyraźny tekst:Wyświetlacze TN słyną z wyraźnego i jasnego tekstu, co sprawia, że doskonale nadają się do zastosowań biurowych i związanych z dokumentacją.

6. Niezawodność:Wyświetlacze TN są zazwyczaj niezawodne i mają długą żywotność, co jest korzystne dla firm i osób poszukujących trwałych wyświetlaczy.

Dzięki tym zaletom wyświetlacze TN cieszą się popularnością w szerokiej gamie zastosowań, od monitorów budżetowych po laptopy i inne urządzenia przenośne.

Wady trybu wyświetlania TN

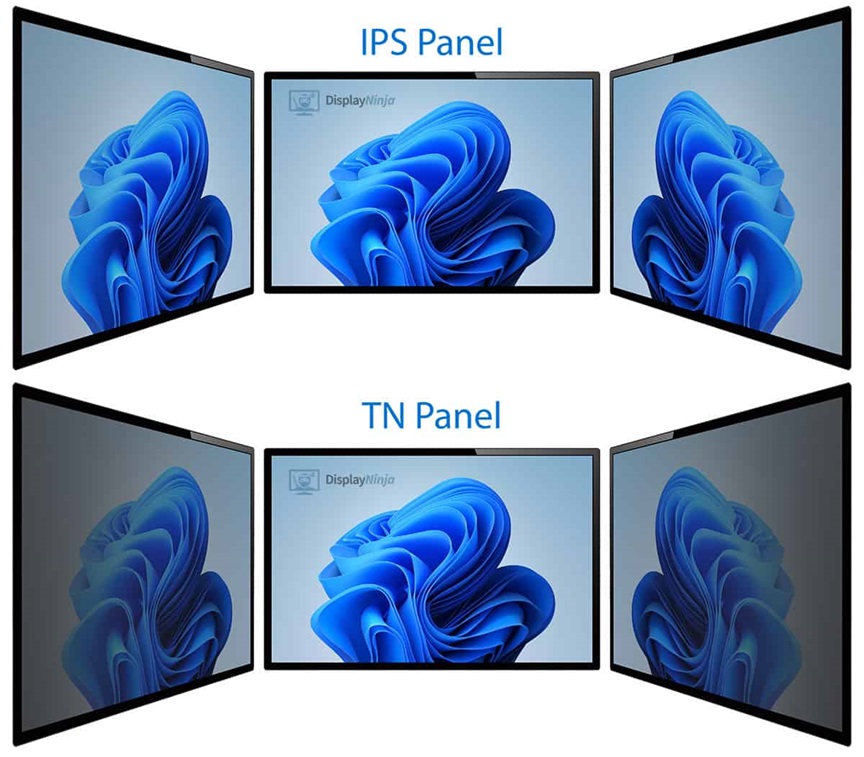

1. Wąski kąt widzenia:Wyświetlacze TN mają wąski kąt widzenia, zwykle około 160 stopni. Gdy patrzy się z boku, jakość obrazu znacznie spada, co wpływa na ogólne wrażenia wizualne.

2. Ograniczone odwzorowanie kolorów:Wyświetlacze TN mają ograniczone możliwości reprodukcji kolorów, co skutkuje mniej żywymi i mniej dokładnymi barwami w porównaniu z wyświetlaczami o bardziej zaawansowanych technologiach.

3. Niższy współczynnik kontrastu:Wyświetlacze TN mają z reguły niższy współczynnik kontrastu, co oznacza, że czerń wydaje się mniej głęboka, a biel mniej jasna, co przekłada się na niższą jakość obrazu.

4. Przesunięcie obrazu:Ze względu na wąskie kąty widzenia, wyświetlacze TN mogą wykazywać zmiany kolorów lub ich odwrócenie w zależności od kąta patrzenia, co może rozpraszać uwagę.

5. Ograniczona wydajność skali szarości:Wyświetlacze TN często mają problemy z odtwarzaniem skali szarości, co może mieć wpływ na jakość monochromatycznych obrazów i tekstu.

6. Ograniczona obsługa HDR:Treści o wysokim zakresie dynamiki (HDR) nie są w pełni obsługiwane na ekranach TN, co ogranicza możliwość wyświetlania pełnego zakresu jasności i szczegółowości kolorów dostępnych w treściach HDR.

7. Ograniczone opcje personalizacji:W przypadku wyświetlaczy TN często brakuje zaawansowanych ustawień i opcji personalizacji dostępnych w droższych technologiach wyświetlania, co może ograniczać kontrolę użytkownika nad jakością obrazu.

Wady te mogą mieć wpływ na ogólne wrażenia wizualne, zwłaszcza w przypadku użytkowników, którym zależy na wysokiej jakości obrazu, np. grafików, fotografów i graczy.

Zastosowania trybu wyświetlania TN

1. Elektronika użytkowa:Ze względu na niski koszt i szybki czas reakcji wyświetlacze TN są szeroko stosowane w urządzeniach elektronicznych powszechnego użytku, takich jak laptopy, monitory komputerów stacjonarnych i wyświetlacze do gier.

2. Sprzęt przemysłowy:W systemach sterowania przemysłowego wyświetlacze TN są preferowane ze względu na szybki czas reakcji i niskie zużycie energii, co czyni je idealnymi do zastosowań w monitorowaniu i sterowaniu w czasie rzeczywistym.

3. Wyroby medyczne:Przenośne urządzenia medyczne często zawierają wyświetlacze TN ze względu na szybki odczyt i możliwość wyświetlania danych, co pozwala na skuteczne monitorowanie i diagnostykę pacjentów.

4. Systemy sprzedaży detalicznej (POS):Wyświetlacze TN są powszechnie stosowane w systemach POS, gdzie ich zaletą jest niezawodność i opłacalność.

5. Narzędzia edukacyjne:W placówkach edukacyjnych wyświetlacze TN są stosowane w tablicach interaktywnych i urządzeniach dla uczniów, stanowiąc ekonomiczne rozwiązanie w zakresie narzędzi edukacyjnych.

6. Systemy transportowe:Wyświetlacze TN są wykorzystywane w zastosowaniach transportowych, na przykład w deskach rozdzielczych pojazdów i systemach nawigacyjnych, gdzie ich zaletą jest niskie zużycie energii i trwałość.

Zastosowania te wykorzystują zalety wyświetlaczy TN, dzięki czemu stanowią one wszechstronny i praktyczny wybór w różnych branżach.

Najnowsze artykuły

-

Dlaczego 1–2-calowe wyświetlacze AMOLED są kluczowe dla AR/XR w 2025 roku

Dlaczego wyświetlacze AMOLED o przekątnej 1–2 cali stają się niezbędne w boomie AR/XR (wgląd w branżę w 2025 r.)

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Wyświetlacze LCD z rozciągniętymi paskami do sprzedaży detalicznej: Zwiększ sprzedaż i zaangażowanie w supermarketach

Odkryj, jak wyświetlacze LCD z rozciągniętymi paskami zwiększają sprzedaż na półkach supermarketów, zwiększają sprzedaż i obniżają koszty

-

Rozciągnięte rozwiązania LCD dla restauracji i obiektów gastronomicznych

Rozciągnięte wyświetlacze LCD oferują eleganckie, jasne wyświetlacze, idealne do menu w restauracjach i hotelarstwie.