Структура ВК-дысплея TFT

Вадкакрышталічная панэль (панэль): Гэта асноўная частка дысплея, якая адказвае за прадстаўленне выявы. Вадкакрышталічная панэль утворана дзвюма шклянымі пласцінамі са слоем вадкага крышталя, размешчаным паміж імі, вядомым як вадкакрысталічны элемент.

Палярызацыйныя фільтры:Гэтыя кампаненты размешчаны па абодва бакі ад вадкакрысталічнай ячэйкі і маюць задачу апрацоўваць святло, якое праходзіць праз ячэйку.

Каляровы фільтр: Звычайна вырабляецца на адной са шкляных пласцін запячатанай вадкакрысталічнай ячэйкі, выкарыстоўваецца для каляровага дысплея.

Тонкаплёнкавая транзістарная рашотка (масіў TFT): Размешчаны на другой шкляной пласціне герметычнай вадкакрысталічнай ячэйкі, ён гуляе актыўную ролю ў кіраванні дысплеем.

Падсвятленне:Крыніца святла, размешчаная за дысплейным модулем TFT-LCD, забяспечвае святло, неабходнае для атрымання бачнага малюнка праз вадкакрысталічны элемент.

Схема вонкавага прывада:Гэтыя схемы адказваюць за кіраванне ўваходнымі сігналамі выявы для належнага кіравання TFT-матрыцай і падсветкай.

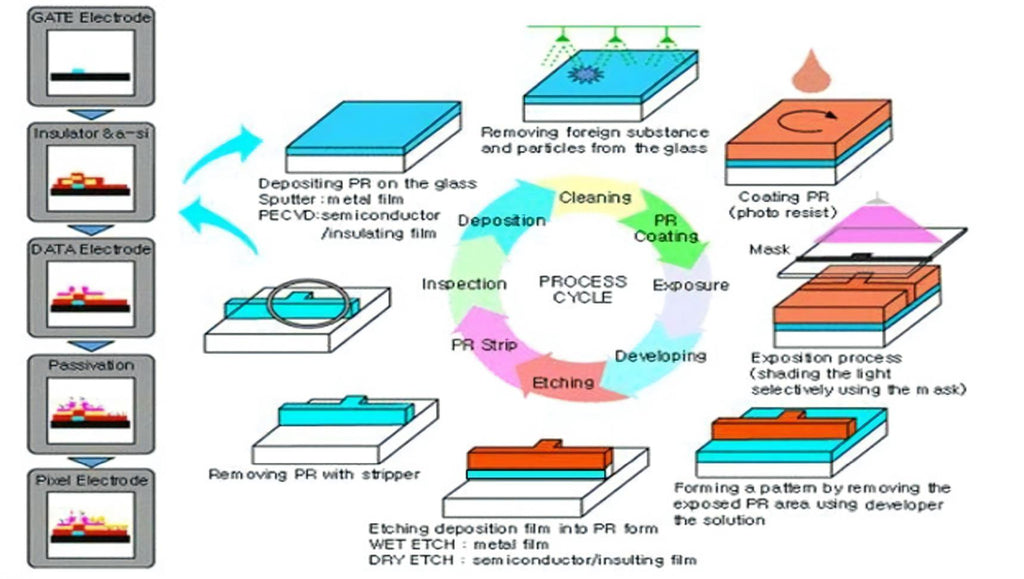

Працэс вытворчасці ВК-дысплеяў TFT

Фармаванне плёнкі: Такія метады, як распыленне (SPT) і хімічнае асаджэнне з паравой фазы (CVD), наносяць некалькі слаёў на падкладку.

Фоталітаграфія: Нанясенне, экспанаванне і праява фотарэзіста для фарміравання мікраструктур.

Афорт: Метады вільготнага і сухога тручэння лепяць падкладку шляхам выдалення пэўных участкаў.

Распрананне: Пасля нанясення малюнка лішкі матэрыялаў выдаляюцца для ачысткі падкладкі.

Дапаможныя этапы працэсу:

Уборка:Гарантуе, што падкладка не забруджана.

Маркіроўка і экспазіцыя:Вызначае і рыхтуе краю падкладкі.

Аўтаматызаваны аптычны агляд (AOI):Выкарыстоўваецца для праверкі дэфектаў.

Мікраскапічны і макраскапічны агляд (Mic/Mac):Дэталёвая праверка.

Праверка прадукцыйнасці фільма:Выкарыстоўвае такія інструменты, як вымяральнікі супраціву ліста, профілометры, рэфлектометры/эліпсаметрыя, інфрачырвоная спектраскапія з пераўтварэннем Фур'е.

Разрыў/замыканне (O/S) Электрычныя выпрабаванні:Правярае бесперапыннасць ланцуга і замыканне. Электрычнае тэсціраванне групы тэставых элементаў (TEG): правярае электрычныя характарыстыкі элементаў.

Электрычныя выпрабаванні масіва:Забяспечвае электрычную функцыянальнасць масіва.

Лазерны рамонт:Выпраўляе дэфекты па выніках праверкі.

Фотарэзіст Rework (PR Rework):Пры неабходнасці карэктуе або паўтарае этапы фоталітаграфіі.

Перапрацоўка плёнкі: пры неабходнасці змяняе або ўдасканальвае працэс фармавання плёнкі.

Пласт OC абараняе і падрыхтоўвае шаблоны каляровых фільтраў.

Слой RGB фарміраванне праз паслядоўнасці пакрыцця, уздзеяння і развіцця.

Пласт BM (чорная матрыца). павышае кантраснасць і абмяжоўвае ўцечку святла.

Пласт PS (Photo Spacer). захоўвае дакладны зазор паміж падкладкамі, што важна для якасці выявы.

ГЭТЫ пласт дадае празрыстую токаправодную плёнку для электраправоднасці і функцыі дотыку.

Поліімід (PI) Выраўноўванне і арыентацыя: Нанясенне і арыентацыя пласта PI для выраўноўвання вадкіх крышталяў.

ODF (плёнка для аптычнага адлюстравання) паляпшае візуальныя эфекты.

Нанясенне герметыка для ачысткі і рамы: Падрыхтоўка да ўвядзення вадкакрысталічных кропель.

Ін'екцыя вадкіх крышталяў: Дакладнае размеркаванне вадкага крышталя на дысплеі.

Ламініраванне TFT і CF: Злучэнне кампанентаў TFT і CF разам.

УФ-адверджанне і тэрмічная апрацоўка: Зацвярдзенне і раўнамернае размеркаванне вадкага крышталя з дапамогай ультрафіялетавага святла і тэрмічнай апрацоўкі.

Рэзка, электрычныя выпрабаванні і згладжванне краёў: Фарміраванне падкладкі, выкананне электрычных праверак і згладжванне краёў.

Насадка для палярызатара і выдаленне бурбалкі: Нанясенне палярызацыйных плёнак і выдаленне бурбалак паветра, пры неабходнасці дапускаецца дапрацоўка.

Лазерная рэзка і электрычныя выпрабаванні: Забеспячэнне дакладнай формы і электрычнай цэласнасці.

Склейванне COG (чып на шкле), склейванне і тэставанне FPC (гнуткая друкаваная схема): Устаноўка і тэставанне схемы кіравання.

Зборка і электрычныя выпрабаванні: Аб'яднанне ўсіх частак модуля дысплея і правядзенне апошніх электрычных выпрабаванняў.

Старэнне: Доўгатэрміновае харчаванне для забеспячэння надзейнасці прадукту.

Упакоўка і дастаўка: Падрыхтоўка гатовай прадукцыі да здачы.

Паток сегментаў масіва

G: Ізалятар варот, зроблены з SiNx (нітрыду крэмнію), забяспечвае неабходную ізаляцыю паміж варотамі і іншымі пластамі.

I: Канальны пласт, a-Si (аморфны крэмній), дзе адбываецца электроннае пераключэнне.

N: Пласт n+ a-Si легіраваны высокай канцэнтрацыяй фасфіну (PH3). Гэты допінг зніжае патэнцыяльны бар'ер на мяжы падзелу, забяспечваючы амічны кантакт, які мае вырашальнае значэнне для надзейнай працы прылады.

Металічныя вароты (AlNd/MoN)

1. Першапачатковая праверка матэрыялу (IQC):На гэтым этапе праводзіцца папярэдняя праверка паступаючых матэрыялаў і кампанентаў, каб пераканацца, што яны адпавядаюць стандартам якасці.

1. Першапачатковая праверка матэрыялу (IQC):На гэтым этапе праводзіцца папярэдняя праверка паступаючых матэрыялаў і кампанентаў, каб пераканацца, што яны адпавядаюць стандартам якасці.

GIN (SiNx / a-Si / n+ a-Si)

1. Хімічнае асаджэнне з пара на востраве (ISCVD)- Неметалічныя матэрыялы наносяцца на прызначаныя ўчасткі падкладкі метадам хімічнага асаджэння з паравай фазы для фарміравання паўправадніковых астраўкоў.

1. Хімічнае асаджэнне з пара на востраве (ISCVD)- Неметалічныя матэрыялы наносяцца на прызначаныя ўчасткі падкладкі метадам хімічнага асаджэння з паравай фазы для фарміравання паўправадніковых астраўкоў.

S/D метал (Mo\Al\Mo)

Фарміраванне электродаў крыніцы і сцёку (S/D), электрода дадзеных і канала ўключае ў сябе спецыяльныя працэдуры, такія як нанясенне слаёў з нітрыду малібдэна (MoN) і чыстага алюмінія (для крыніцы і сцёку), напыленне металічнага пласта S/D, фоталітаграфія S/D, вільготнае тручэнне S/D і сухое тручэнне канала. Дзякуючы гэтым працэсам на шкляной падкладцы ўтвараюцца электроды вытоку і сцёку, каналы і лініі перадачы дадзеных TFT. На гэтым этапе пабудова TFT завершана. Атрыманы дызайн і працэс наступныя:

S/D напыленне: Гэта важны крок для фарміравання электродаў крыніцы/адтоку. Падчас гэтага працэсу шляхам распылення іёнаў цяжкіх металаў на падкладку ўтвараецца шчыльны пласт металічных электродаў.

Ачыстка перад PR-пакрыццём: Перад нанясеннем фотарэзісту аснову неабходна ачысціць ад пылу і рэшткаў, каб забяспечыць добрыя вынікі пакрыцця.

DHP (гарачая пліта): Для лепшага прымацавання фотарэзіста да падкладкі падкладку папярэдне награваюць на гарачай пліце перад працэсам нанясення пакрыцця.

Устойлівае пакрыццё: На папярэдне разагрэтую падкладку нанесці пласт фотарэзіста, які выкарыстоўваецца для наступнага нанясення малюнка.

Папярэдняе отверждение (SHP): Падкладка, пакрытая фотарэзістам, папярэдне отверждена, каб зрабіць фотарэзіст больш аднастайным і трывалым.

Крокавая экспазіцыя: На гэтым этапе колькасць святла кантралюецца, каб зацвярдзець пэўныя ўчасткі фотарэзіста і стварыць патрэбны малюнак.

Развіваецца: Экспанаваны фотарэзіст апрацоўваецца, каб выявіць узор.

Фотарэзіст пасля выпякання (HHP): Малюнак фотарэзіста дадаткова зацвярдзеў і стаў больш прыкметным з дапамогай іншага працэсу награвання. Гэта таксама можа палепшыць яго здольнасць супрацьстаяць хімічнай карозіі і зносу.

Інспекцыя, якая развіваецца: Пасля распрацоўкі неабходны дэталёвы агляд, каб пераканацца ў дакладнасці ўзору і аператыўна выявіць і вырашыць любыя праблемы.

Мокрае тручэнне: Гэта працэс хімічнай рэакцыі, пры якім агрэсіўная вадкасць выкарыстоўваецца для пратручвання матэрыялу ў неабароненых зонах для фарміравання малюнка ланцуга.

Сухое тручэнне канала: Канал утвараецца паміж крыніцай і сцёкам. У гэтым працэсе крэмній у вобласці канала вытручваецца ў неабходную форму з дапамогай тэхнікі сухога тручэння.

Рэзіст Стрып: Нарэшце, каб ачысціць паверхню падкладкі, фотарэзіст з падкладкі здымаецца.

Пасля апісаных вышэй этапаў на шкляной падкладцы канчаткова фармуюцца электроды крыніцы/сцёку, электроды дадзеных і канал TFT.

Пасівацыя (SiNx)

Фарміраванне пасівацыйнага пласта (SiNx), часта вядомага як ахоўны ізаляцыйны пласт, разам з адтулінамі ўключае ў сябе спецыяльныя аперацыі, такія як фарміраванне плёнкі PECVD, фоталітаграфія і сухое тручэнне для стварэння адтулін. Пасля праходжання гэтых працэдур на шкляной падкладцы канчаткова фармуецца ахоўны ізаляцыйны пласт для TFT-канала і токаправодных адтулін. Выявы і працэс, атрыманыя пасля завяршэння гэтых крокаў, наступныя:

2. Ачыстка перад нанясеннем пакрыцця — Тут адбываецца ачыстка падкладкі перад нанясеннем фотарэзіста.

3. Папярэдняя выпечка на пліце (DHP) - Гэта прадугледжвае выкарыстанне пліты для папярэдняга нагрэву падкладкі для падрыхтоўкі да этапу нанясення пакрыцця.

4. Фоторезистное пакрыццё - На гэтым этапе на падкладку наносіцца пласт фотарэзіста.

5. Мяккая выпечка (SHP) - Падкладка, пакрытая фотарэзістам, праходзіць працэс папярэдняга отвержденія для зацвярдзення пласта.

6. Степпер экспазіцыі — Тут выкарыстоўваецца тэхналогія крокавай літаграфіі для экспанавання фотарэзіста і фарміравання ўзораў.

7. Развіваюць - Экспанаваны фотарэзіст апрацоўваецца, каб выявіць малюнак.

8. Hard Bake (HHP) - малюнак фотарэзіста зацвярдзеў пасля апрацоўкі.

9. Інспекцыя пасля распрацоўкі — Гэты этап прадугледжвае праверку распрацаванай падкладкі для пацверджання дакладнасці лекал.

10. Мокрае тручэнне - Непажаданыя тонкаплёнкавыя матэрыялы выдаляюцца з дапамогай працэсу мокрага хімічнага тручэння для стварэння ўзораў схемы.

11. Зачыстка фотарэзіста - Фотарэзіст здымаецца, а паверхня падкладкі чысціцца.

12. Кантактнае тручэнне (CH Etching) - Неабходныя адтуліны фармуюцца ў працэсе сухога тручэння.

Гэта падрабязныя крокі, звязаныя з падрыхтоўкай падкладкі для прымянення TFT, якія вядуць да абароны актыўнага канала TFT і фарміравання токаправодных адтулін.

Фарміраванне празрыстага піксельнага электрода ITO (аксід індыя-волава)

Стварэнне празрыстых піксельных электродаў у TFT-дысплеях - гэта складаны працэс, які пачынаецца з нанясення аксіду індыя-волава (ITO). Стадыі, якія ўдзельнічаюць, распрацаваны дакладна і ўключаюць напыленне пласта ITO для дасягнення празрыстасці, пасля чаго праводзіцца фоталітаграфія для складаных узораў і завяршаецца мокрым тручэннем для завяршэння структуры пікселяў. Гэтая скрупулёзная паслядоўнасць завяршаецца фарміраваннем піксельных электродаў, бездакорна ўбудаваных у шкляную падкладку, што азначае галоўнае завяршэнне працэсу масіва. Наступны працоўны працэс падрабязна апісвае ўдакладненне і паслядоўнасць аперацый пасля завяршэння працэсу.

Нанясенне піксельнага пласта (ITO распыленне) – Стварае празрыстую токаправодную плёнку з ITO (аксід волава індыя) для наступнага ўзору пікселяў.

Ачыстка падкладкі (Pre-Resist Coating Clean) – Забяспечвае чысціню падкладкі перад нанясеннем фотарэзіста.

Папярэдні нагрэў падкладкі (дэгідратацыйная гарачая пліта, DHP) – Рыхтуе падкладку з этапам папярэдняга запякання для аптымальнай адгезіі фотарэзіста.

Нанясенне Resist (пакрыццё) – Наносіць аднастайны пласт фотарэзіста на падкладку.

Мяккае выпяканне (папярэдняе зацвярдзенне SHP) – Праводзіць папярэдняе отверждение для зацвярдзення фотарэзіста перад нанясеннем малюнка.

Дакладная экспазіцыя (крокавая экспазіцыя) – Выкарыстоўвае крокавую фоталітаграфію для экспазіцыі фотарэзіста, ствараючы патрэбны ўзор.

Распрацоўка выкрайкі (распрацоўка) – Развівае адкрыты фотарэзіст, каб выявіць складаны малюнак пікселяў.

Resist Harden (выпяканне пасля экспазіцыі, жорсткае выпяканне HHP) – Умацоўвае фотарэзіст з малюнкам для павышэння ўстойлівасці да тручэння.

Праверка шаблону (Праверка пасля распрацоўкі) – Правярае распрацаваныя ўзоры на дакладнасць і цэласнасць.

Перадача ўзору (ITO афорт) – Перадае ўзор шляхам тручэння пласта ITO для фарміравання піксельных электродаў.

Выдаленне Resist (Паласа) – Здымае фотарэзіст, пакідаючы чыстую паверхню падкладкі.

Павышэнне прадукцыйнасці (адпал) – Адпальвае кампаненты для паляпшэння электрычных уласцівасцей тонкаплёнкавых транзістараў.

Кантроль якасці (TEG Test) – Праводзіць электрычныя выпрабаванні тэставых элементаў для кантролю якасці падчас вытворчасці.

Гэтая абцякальная паслядоўнасць закладвае аснову для высакаякасных TFT-дысплеяў з аптымальнымі электрычнымі характарыстыкамі.

Працэс каляровага фільтра (CF).

Шкляная падкладка: Асноўны базавы пласт, які аказвае механічную падтрымку.

Чорная матрыца (BM): Выраблены з святлопаглынальнага матэрыялу, ён акрэслівае кожны піксель і мінімізуе ўцечку святла паміж пікселямі, паляпшаючы кантраснасць.

Каляровыя пласты смалы: У якасці фільтраў чырвонага, зялёнага і сіняга колераў гэтыя пласты вызначаюць колеры пікселяў. Яны зроблены з афарбаванай празрыстай смалы.

Паліто (OC): Ахоўны пласт, накладзены на каляровыя смалы, каб выраўнаваць паверхню і абараніць фільтры ад фізічных і хімічных пашкоджанняў.

ITO (аксід волава) электрод: Гэты празрысты токаправодны пласт дазваляе панэлі працаваць як электрод, рэгулюючы святло, якое праходзіць.

Падрыхтоўка падкладкі: Чысціня шкляной падкладкі мае першараднае значэнне, таму яна падвяргаецца дбайнай ачыстцы для ліквідацыі забруджванняў, якія могуць паставіць пад пагрозу якасць CF.

Фарміраванне чорнай матрыцы: Пры нанясенні пласта фотарэзіста на вычышчаную падкладку фоталітаграфія выкарыстоўваецца для акрэслення малюнка BM. Пасля ўздзеяння неразвітыя ўчасткі выяўляюцца і запаўняюцца чорным пігментам, пасля чаго вылечваюцца.

Ужыванне каляровай смалы: Паслядоўнае нанясенне смол чырвонага, зялёнага і сіняга колераў у межах BM выконваецца з выкарыстаннем асобнага працэсу фоталітаграфіі для кожнага каляровага пласта. Пасля нанясення пакрыцця і экспазіцыі ўчасткі без фотарэзіста праяўляюцца і запаўняюцца смалой з наступным отвержденіем.

Нанясенне паліто: Пласт OC наносіцца па-над колераў смалы, каб абараніць іх і стварыць гладкую паверхню для наступнага нанясення электродаў ITO.

Нанясенне электродаў ITO: Празрысты ITO-электрод наносіцца напыленнем на пласт OC, а затым ствараецца ўзор для структуравання архітэктуры электрода.

Праверка і выпрабаванні: На працягу ўсёй вытворчасці дбайныя праверкі і выпрабаванні забяспечваюць якасць CF. Такія паказчыкі, як дакладнасць колеру, аднастайнасць і ўзровень дэфектаў, старанна вывучаюцца.

Інтэграцыя: Пасля гарантыі якасці каляровы фільтр дакладна выраўнаваны і ламінаваны кампанентамі панэлі TFT-LCD, такімі як TFT-масіў і вадкакрысталічны пласт.

Паток сегмента CELL

Вытворчы працэс у аспекце «Ячэйка» TFT-дысплея можна ўмоўна падзяліць на чатыры асноўныя этапы: выраўноўванне, упакоўка, рэзка і прымацаванне палярызатара. Мэты і асноўныя працэдуры гэтых этапаў коратка апісаны наступным чынам:

Працэс выраўноўвання

Мэта працэсу выраўноўвання - стварыць пласт празрыстай PI (полііміднай) плёнкі як на TFT, так і на CF падкладках. Праз наступны працэс трэння гэты пласт уплывае на малекулы вадкіх крышталяў, выраўноўваючы іх у напрамку трэння. Для больш глыбокага разумення асноўных прынцыпаў зацікаўленыя чытачы павінны звярнуцца да адпаведнай літаратуры. Такім чынам, на гэтым этапе прыкметна прадстаўлены два асноўныя працэсы: PI Printing і Rubbing.

PI(Поліімід)Друк

Поліімід (PI) - гэта высокаэфектыўны празрысты арганічны палімерны матэрыял, які складаецца з асноўнага і бакавых ланцугоў. Пасля нанясення і выпякання ён трывала прыліпае да паверхняў падкладак CF і TFT. Пакрыццё PI выкарыстоўвае спецыяльную тэхніку глыбокага друку. Акрамя асноўнага працэсу глыбокага друку, PI друк уключае ў сябе некалькі дапаможных працэсаў, уключаючы ачыстку падкладкі перад друкам, папярэдняе запяканне пасля друку, аўтаматычны аптычны кантроль, отверждение, а таксама працэс PI дапрацоўкі, калі гэта неабходна.

1. Ачыстка перад PI: Гэты крок уключае ў сябе дбайную ачыстку падкладкі перад друкам, упэўніўшыся, што на ёй няма пылу, тлушчу і іншых забруджванняў, каб падрыхтаваць яе да наступных крокаў.

2.PI Друк:Тут матэрыял PI (поліімід) наносіцца на падкладку, аналагічна друку малюнка на паперы, за выключэннем таго, што «чарніла» з'яўляюцца спецыяльным матэрыялам, які ўтварае ахоўны пласт.3.Папярэдняя выпечка: Лічыце, што гэта этап папярэдняга выпякання, які часткова высушвае пласт PI для забеспячэння належнага счаплення з асновай.

4.PI інспекцыя: У гэты момант надрукаваныя пласты падвяргаюцца ўважліваму даследаванню на наяўнасць плям, няроўнасцяў або дэфектаў, падобна праверцы афарбаванай сцяны на наяўнасць недахопаў.

5.ПІ Перараб:Калі падчас праверкі выяўляюцца якія-небудзь праблемы, гэты крок цягне за сабой выпраўленне гэтых недахопаў, падобна сціранню памылак на эскізе.

6.PI Отверждение: Нарэшце, пласт PI цалкам зацвярдзеў у працэсе выпякання, падобна таму, як гліна загартоўваецца ў печы, што робіць яе трывалай і трывалай.

Гэты этап накіраваны на выдаленне пылу і часціц з падкладкі з дапамогай ультрагукавога ачышчальніка, які выкарыстоўвае ультрагукавыя хвалі для дбайнай ачысткі. Гэта гарантуе, што падкладка не мае забруджванняў, перш чым пераходзіць да наступных крокаў.

2. Выраўноўванне:

Фаза выраўноўвання рэгулюе арыентацыю падкладкі ў адпаведнасці з візуальнымі патрабаваннямі. Гэты працэс з'яўляецца простым, засяродзіўшы ўвагу на правільным размяшчэнні падкладкі для наступнай апрацоўкі.

3. Расціранне:

На этапе ўцірання аксамітная тканіна выкарыстоўваецца для працірання пласта PI. Гэта дзеянне выраўноўвае бакавыя ланцугі PI ў адзіным кірунку, арганізуючы малекулярную структуру для дасягнення жаданых уласцівасцей паверхні.

4. Ультрагукавая ачыстка пасля ўцірання (USC):

Пасля ўцірання на падкладцы могуць быць часціцы або рэшткі. Ачыстка USC пасля ўцірання выдаляе гэтыя рэшткі, забяспечваючы бездакорную чысціню паверхні падкладкі. Гэты крок мае вырашальнае значэнне для падтрымання якасці канчатковага прадукту, так як ён выкарыстоўвае ультрагукавыя хвалі, каб выбіць і выдаліць любыя часціцы або рэшткі, якія прыліплі ў працэсе расцірання.

Працэс інкапсуляцыі ODF (адной кроплі).

1. Нанясенне герметыка і срэбнай пасты:У якасці герметыка выкарыстоўваецца клей, які адмацоўваецца УФ-прамянямі, і наносіцца ўздоўж краёў падкладак са шкла CF і TFT, каб гарантаваць трывалае злучэнне дзвюх падкладак і вызначыць таўшчыню ячэйкі. Адначасова прымяненне срэбнай пасты прызначана для злучэння агульных электродаў на CF і TFT для забеспячэння электрычнага злучэння.

2. Вадкакрышталічнае пакрыццё:Вадкакрысталічны матэрыял апускаецца на TFT-падкладку, якая ўжо пакрыта герметыкам. Вадкакрысталічны матэрыял гуляе вырашальную ролю ў працэсе адлюстравання; ён рэгулюе стан святла, якое праходзіць, змяняючы яго размяшчэнне, тым самым кантралюючы колер і яркасць пікселяў.

3. Вакуумнае склейванне:CF-падкладка, пакрытая герметыкам, срэбнай пастай і вадкім крышталем, злучаецца з TFT-падкладкай у вакууме. Гэты этап дапамагае прадухіліць адукацыю бурбалак і забяспечвае шчыльнае злучэнне без зазораў паміж двума падкладкамі.

Тэрмічнае отвержденія:Пасля завяршэння УФ-отвержденія падкладкі падвяргаюцца тэрмічнай апрацоўцы для далейшага ўмацавання адгезіі герметыка. Гэты этап у прыватнасці накіраваны на ўчасткі, якія не цалкам дасягаюцца ультрафіялетавым святлом, напрыклад, пад правадамі, гарантуючы, што гэтыя часткі старанна зацвярдзелі.

1.Выразанне

З-за пэўнага памеру шкляной падкладкі і разнастайнасці памераў вырабаў некалькі ячэек для вырабаў размяшчаюцца на адной шкляной падкладцы. Рэзка ажыццяўляецца шляхам слізгацення алмазнага круга па паверхні шкла. Звычайна пасля рэзкі адбываецца працэс раз'яднання, але з развіццём тэхналогіі адрэзных колаў цяпер існуе тэхніка, якая стварае вельмі глыбокі след надрэзу, ухіляючы неабходнасць раз'яднання.

2.Акантоўка

Пасля таго, як шкло разрэзана на асобныя экраны, краю кожнага экрана маюць шмат дробных расколін. Каб гэтыя расколіны не выклікалі паломкі з-за сутыкненняў пры наступнай апрацоўцы, неабходная апрацоўка краёў.

3. Электрычныя вымярэння

Электрычныя вымярэнні - гэта дапаможны працэс, які выкарыстоўваецца некалькі разоў падчас вытворчасці, але тут гэта асабліва важна, бо электрычнасць прымяняецца ўпершыню для праверкі працы ВК-дысплея. Прынцып тэсціравання просты: падвядзіце электрычнасць да асобных пікселяў дысплея і назірайце за працай дысплея ячэйкі праз палярызацыйную плёнку. Як правіла, кароткая планка, якая выкарыстоўваецца для тэсціравання масіва, электрызуецца. Пасля электрычных выпрабаванняў экраны, якія не адпавядаюць стандартам, выдаляюцца, каб прадухіліць марнаванне матэрыялаў на наступных этапах.

Дадатковыя дапаможныя працэсы ўключаюць візуальны агляд пасля рэзкі і ачыстку пасля абзы.

Працэс зборкі модуля дысплея TFT

Асноўныя працэсы, звязаныя са зборкай дысплейных модуляў TFT, уключаюць нанясенне палярызацыйнай плёнкі, злучэнне COG і FPC, зборку і розныя дапаможныя працэсы. Ніжэй прыводзіцца падрабязнае ўвядзенне ў кожны:

1.COG і FPC склейванне

COG (чып на шкле) і FPC (гнуткая друкаваная схема) прадстаўляюць метады злучэння схем. З-за вялікай колькасці электродаў традыцыйныя правадныя злучэнні адзін да аднаго ўяўляюць складанасць. Цяперашняя практыка прадугледжвае фарміраванне масіва электродаў на шкле з адпаведным масівам на IC/FPC і выкарыстанне анізатропнай токаправоднай плёнкі (ACF) для злучэння кожнага электрода IC/FPC са шкляным электродам адзін за адным.2. Нанясенне палярызацыйнай плёнкі

Паколькі праца LCD заснавана на палярызаваным святле, прымацаванне палярызацыйнай плёнкі з'яўляецца важным працэсам. Гэтая плёнка кантралюе святло, якое праходзіць праз вадкакрысталічныя ячэйкі для стварэння малюнкаў.

3.Зборка

Зборка аб'ядноўвае падсвятленне, экран, плату кіравання і іншыя кампаненты, такія як сэнсарныя экраны, у поўны дысплейны модуль. Звычайна гэта робіцца ўручную кваліфікаванымі спецыялістамі, якія гуляюць вырашальную ролю ў забеспячэнні якасці сабраных модуляў.

Акрамя асноўных працэсаў, модульны сегмент ўключае некалькі дапаможных працэсаў, такіх як:

1.Лазерная рэзка і электрычныя вымярэнні пасля рэзкі

Пасля дакладнай выразкі кампанентаў з дапамогай лазера іх электрычныя функцыі правяраюцца, каб пераканацца, што яны адпавядаюць патрабаваным спецыфікацыям.2. Электрычныя вымярэнні злучэння і пасля склейвання

Электрычныя выпрабаванні таксама праводзяцца пасля працэсаў злучэння COG і FPC, каб праверыць цэласнасць гэтых злучэнняў.

3. Мікраскапічны агляд

Пасля лазернай рэзкі і склейвання праводзіцца мікраскапічны агляд (або аўтаматызаваны аптычны кантроль (AOI) для склейвання FPC) для праверкі любых дэфектаў або праблем.

4. Тэст на трываласць на адрыў

Пасля злучэння IC і FPC склейвання праводзяцца выпрабаванні на трываласць на адрыў, каб ацаніць трываласць злучэнняў.

5.Старэнне пасля зборкі

Сабраныя модулі падвяргаюцца працэсу старэння з падачай энергіі для забеспячэння доўгатэрміновай надзейнасці.

6. Упакоўка і адгрузка

Пасля таго, як модулі праходзяць усе выпрабаванні і праверкі, яны пакуюцца і адпраўляюцца заказчыку або на наступны этап вытворчасці.

Latest articles

-

Чаму 1–2-цалевыя AMOLED-дысплеі з'яўляюцца ключавымі для AR/XR у 2025 годзе

Чаму 1-2-цалевыя AMOLED-дысплеі становяцца неабходнымі ў буме AR/XR (2025 Industry Insight)body {f

-

Understanding OLED Display Technology: Principles, Performance & Applications

OLED (Organic Light Emitting Diode) displays are a class of self-emissive display technology in whic

-

From Wearables to AR Glasses – How OLED Displays Are Redefining Visual Experiences in 2025

By 2025, OLED (Organic Light-Emitting Diode) technology has transitioned from luxury smartphone disp

-

Расцягнутыя ВК-дысплеі для рознічнага гандлю: павелічэнне продажаў і ўзаемадзеяння ў супермаркетах

Даведайцеся, як расцягнутыя ВК-дысплеі паляпшаюць маркетынг на паліцах супермаркетаў, павялічваюць продажы, скарачаюць

-

Расцягнутыя ВК-рашэнні для рэстаранаў і гасцінічных устаноў

Расцягнутыя ВК-дысплеі прапануюць элегантныя дысплеі высокай яркасці, ідэальна падыходзяць для меню рэстаранаў і гасцінічных устаноў.